一種小型叉形接頭的精密加工技術

2017-12-26 來源:天津航天長征火(huǒ)箭製造(zào) 北華(huá)航(háng)天工業學院 作者:葛佳 崔鑫 謝成雨 範大偉 楊(yáng)昊

摘 要:針(zhēn)對小型叉形接頭結構尺寸(cùn)較小,在加(jiā)工過程中存在小直徑深孔難加工、形位(wèi)公(gōng)差難保證、微(wēi)小(xiǎo)結構難裝夾等難題,通過(guò)設計一套集定位、裝夾、鑽模為一體(tǐ)的(de)組合鑽模,改進鑽頭結構,既實現了產品可靠裝夾,又保證了產品加工精(jīng)度,加工效率大大提升。

關鍵詞: 深孔加(jiā)工 小孔加工 裝夾定位(wèi) 組合鑽模

隨著航空航天技術的發展, 越來越多的精密零件趨於小型化,零件常采用微孔、深孔等結構,微孔、深(shēn)孔的精密加工是機械加工領域的難點之一。

筆者通過研究小型叉形接頭的精密加工工藝(yì),設計了一套集定位、裝夾(jiá)、鑽模為一體的組合鑽模,解決(jué)了叉形接頭小直徑深孔加工的(de)難題,為同(tóng)類(lèi)型小型工件的加工(gōng)裝夾、小直徑深孔加工提供了加工(gōng)經驗。

1 、加(jiā)工現狀

1.1 產品結構分析

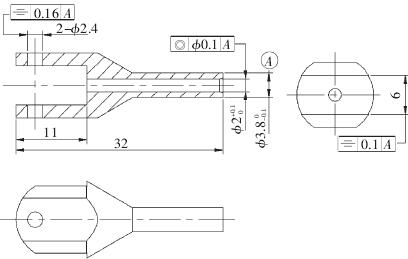

叉形接頭結構如圖 1 所示。

圖 1 叉形接頭產品結構

可看出叉形接頭屬於小直徑深孔零件, 孔徑 2 mm, 深(shēn) 21 mm, 長徑比達10.5。由於外圓直(zhí)徑為 3.8 mm,壁厚不足 1 mm,屬於薄壁零件。 此外, 要(yào)求內(nèi)孔相對外圓的同軸度為 準0.1mm,2-準2.4 孔 相對外圓軸心線對(duì)稱度為 0.16 mm,叉形(xíng)槽相對外圓軸心線對稱度為 0.1 mm。零(líng)件材料為 45號(hào)鋼。

1.2 加工存在的問題

1.2.1 裝夾困難

叉形接頭在加(jiā)工 準2.4 mm 孔和叉形槽時, 需以準3.8 mm 外圓軸心線為基準來保證對稱度公差要求 。但是叉形接頭結構尺寸小,無有效夾(jiá)持點,小端壁厚不足 1 mm,剛性差,容易造成裝夾變形,加工裝夾困難。

1.2.2 孔徑(jìng)小

機(jī)械加工中將孔徑小於 3 mm 的孔稱為小孔。 叉形(xíng)接頭鑽 準(zhǔn)2 mm 孔時由於麻花鑽鑽芯厚度小,強度不夠,螺旋槽窄,不易排屑,鑽頭易折斷[1]。

為了保證有效的切削速度,鑽孔(kǒng)時采用較高的轉速,切削產生的溫度很(hěn)高,加劇了鑽頭的磨損。 另外,由於麻花鑽鑽芯厚度小,剛性差,容(róng)易彎曲導致鑽頭(tóu)傾斜,產品報廢(fèi)。

1.2.3 深孔

機械加工中將長徑比大於 5 的孔稱為深孔, 叉形(xíng)接頭的長徑比為 10.5,在鑽孔過程中,由於(yú)鑽頭細長,剛性(xìng)差,冷卻(què)困(kùn)難,排屑(xiè)不暢,切削熱不易散出[4]。

綜合上述加工問(wèn)題, 為了保證叉形接頭(tóu) 準(zhǔn)2.4 mm孔和(hé)叉形槽對稱度精度,需(xū)以(yǐ) 準3.8 mm 外圓軸心線為基準裝夾。 因(yīn)此裝夾要求定位準確,裝夾可靠,同時要提高叉形接頭的結構強(qiáng)度,避免裝夾變形。

另外(wài)應提高鑽孔所(suǒ)用細長鑽(zuàn)頭的剛性,改善排屑情況。

2 、加工方案

2.1 裝夾方案

叉形接頭加工裝夾時主要(yào)考慮(lǜ)以 準3.8 mm 外為裝夾基準,提高(gāo)產品結構剛性,避(bì)免(miǎn)裝夾變(biàn)形。

筆者設計了(le)一套集定位、裝夾、鑽模為一體的組合(hé)鑽模,用於叉形接頭加工裝夾,便於鑽孔,保證加工精度。先對工件進行粗加(jiā)工、半精加工。在(zài)數控精密車銑複合機床(高精密微型軸類零(líng)件一次車銑加工成(chéng)形)上車(chē) 準3.8 mm 外圓、大(dà)端外圓至(zhì)設計尺寸,在同一次裝夾中鑽 準2 mm 孔,以保證同軸度要求。 由於在機床上鑽孔(kǒng)過程不可控,加工過程排屑不暢,鑽(zuàn)頭剛性差,易發生鑽偏或鑽頭折斷,因此在機床上鑽(zuàn) 準2 mm 孔時, 隻鑽 6~7 mm 深的底孔(kǒng)。

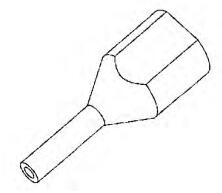

最後在(zài)同一次裝夾(jiá)中銑大端兩側平麵, 以保證平麵與軸心線的平行。 加工後(hòu)的叉形(xíng)接頭半成品如圖 2 所示。

圖2 叉形接(jiē)頭半成品工件

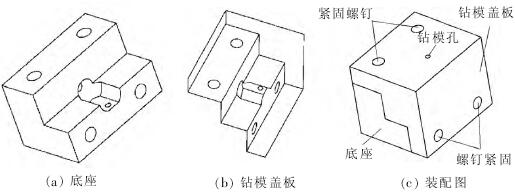

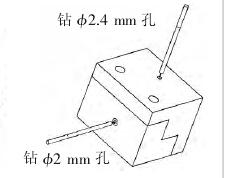

筆者設計的組合鑽模由底座、鑽模蓋板、緊固螺釘組成,結構如圖 3 所示。

圖 3 叉形接頭組(zǔ)合鑽(zuàn)模

底座設計有 準3.8 mm 孔,用(yòng)於裝夾找正叉形接頭 準(zhǔn)3.8 mm 外圓; 設計有圓(yuán)弧平底槽,用於裝夾找正叉形(xíng)接頭的扁頭。鑽(zuàn)模蓋板也設計有圓(yuán)弧平底槽, 用於裝夾找正叉形接頭的扁頭; 設計有準(zhǔn)2.4 mm 鑽模孔及耐磨(mó)鑽套, 用於加工(gōng)叉形接頭扁頭平麵的 準2.4 mm 孔[5]。將叉形接(jiē)頭半成品工件裝夾在底座中, 以 準3.8mm 孔定位並找正叉形接頭準3.8 mm 外 圓柱麵(miàn) , 以圓弧平底槽限製叉形接頭扁頭的旋轉(zhuǎn)自由度。 將鑽模蓋(gài)板(bǎn)安裝在底座上, 使鑽模蓋板圓弧平底槽與叉形接頭扁(biǎn)頭緊密接觸,鑽模蓋板後板頂住(zhù)叉形接頭端麵,如圖4 所示(shì),最後用螺釘將底(dǐ)座和鑽模(mó)蓋板連接緊固。

圖 4 組合鑽模裝夾原理

由於叉形接頭各麵與底座、鑽模蓋板緊密(mì)接觸,其裝夾狀態(tài)穩定可靠。

2.2 鑽(zuàn)孔方案(àn)

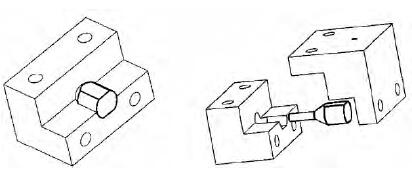

用螺釘將底座和鑽模蓋板(bǎn)連接緊固後, 叉形接頭工件在組(zǔ)合鑽模內得到(dào)完全(quán)約束。 用虎鉗裝夾組合鑽模的側麵,找正 準2.4 mm 鑽模孔後,以鑽套作為導向,在搖(yáo)臂鑽床上鑽(zuàn) 準2.4 mm 孔(kǒng)。 鑽孔(kǒng)過程中(zhōng)需不斷退出鑽頭,便於切屑的排出。 退出鑽頭的同(tóng)時及時添加切削液,降低鑽頭及切削(xuē)區域的溫(wēn)度[6]。

在加工叉形接頭小端 準(zhǔn)2 mm 孔時,同樣使用該組合鑽模裝夾。用虎鉗裝夾組合鑽模側麵, 找正(zhèng)工件(jiàn)上已加工的 準2mm 底 孔 ,以 準2 mm 底 孔為導向 ,在搖臂鑽床上鑽 準2 mm 孔,如圖 5 所示。

圖 5 叉形接頭鑽孔過程

鑽孔過程(chéng)中為排出切屑, 需不斷退出鑽頭排屑。退出鑽頭(tóu)的同時及時添加切削液,降低(dī)鑽頭及切削區域的溫度。縱向進給時要注意手勁及感覺,鑽(zuàn)頭彈跳時,應使它有一個(gè)緩(huǎn)範圍,以防鑽頭折斷。鑽小直(zhí)徑孔時常采用整體式扁鑽。由於扁鑽無螺旋槽(cáo), 除刀頭切削部分(fèn)外(wài),刀體為整體(tǐ)圓柱。 與麻花鑽相比,整體式扁鑽結構剛性好,鑽孔時鑽頭彎曲較小,另外整體式扁(biǎn)鑽(zuàn)的鑽尖對稱(chēng)性較好。但是(shì)整體式扁鑽無螺旋槽,負前角大,導致鑽削時切削力大,切屑難排出,切削液(yè)難進入切削區域進行降溫, 因此整體式扁鑽不適於加長徑比大的微小孔[7]。 麻花鑽具有螺旋槽及正前角,切屑易排出,切削液易(yì)進入切削區域進行降(jiàng)溫。

但是小直徑麻花鑽由於鑽芯厚度小,鑽頭剛性差,鑽孔時鑽頭易發生彎曲。為提高麻花鑽剛性,選用鑽芯厚度大、切削(xuē)刃對(duì)稱的(de)鑽頭。 但是隨著鑽芯厚度的增大,鑽頭橫(héng)刃加長,鑽孔時走刀抗(kàng)力增大。在使用前(qián)應修磨麻花(huā)鑽,縮短橫刃長(zhǎng)度,加大後角,增大鑽頭頂(dǐng)角,使橫刃(rèn)產生的切屑變少且變長[8]。

另外需在麻花鑽兩個(gè)主切削刃的後刀麵磨出分屑(xiè)槽, 通過分屑減小切屑形成過程的塑性(xìng)變形和切屑卷(juàn)曲程度,減小切屑與鑽頭、孔壁的摩擦,便於切屑的順利排出[9]。

上述加工完成後,在叉(chā)形接頭 準2 mm 孔中插入芯軸,在(zài)數控精密車銑複合機床上裝(zhuāng)夾 準3.8 mm 外圓並找正(zhèng),以 準3.8 mm 外圓軸心線為基準銑叉形槽。 最後(hòu)銑叉形接(jiē)頭扁頭 R6 mm 圓頭,完(wán)成(chéng)叉形接頭成品零件加工。

2.3 加工效果

組合鑽模的(de)使用, 使叉形接頭在加工中裝夾(jiá)穩定可靠, 各自由度完全約束。 裝夾以叉形接頭 準3.8 mm外圓柱麵作為裝(zhuāng)夾基準,與設計基準重合,保證了加工後 準2.4 mm 孔的對稱度(dù)和 準2 mm 孔的同軸度。

裝(zhuāng)夾中叉形接頭與組合鑽模各麵緊密貼合,裝配精度高,增強了叉形接頭的(de)產品剛(gāng)性(xìng), 避免了其在加工過程中產生(shēng)的裝夾變形,使加工更加簡單易行。通過改進鑽頭刃磨,完善鑽孔工藝(yì),使鑽孔過程更加穩定,鑽頭剛性得到提升(shēng),排屑順暢,鑽頭使用壽(shòu)命得(dé)到有(yǒu)效(xiào)延長。采用上述(shù)加工技術後,叉形接頭各結構(gòu)尺寸、形位公差滿(mǎn)足使用要求,產品(pǐn)合格率(lǜ)達 100%。

3 、總結

筆者通(tōng)過設計(jì)一套組合鑽模,改進鑽頭結構,實(shí)現了小型叉形接頭的可靠裝夾, 解決(jué)了叉形接頭小直徑深孔的加工難題,改善了小直徑深孔鑽削的排屑(xiè)效果,保證了產品的形位公差,取得了預期的加工效果,為同類型(xíng)小型工件加工裝夾、 小(xiǎo)直徑深孔加工提供了加(jiā)工經驗。

如果在小直徑深孔加工中結合振動鑽削技術、內排屑鑽頭、噴吸鑽、槍鑽[10]等(děng)先進技術(shù),加工效果將得到進一步提升。

投稿箱:

如果您有機床行業、企業(yè)相關新聞稿(gǎo)件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業(yè)相關新聞稿(gǎo)件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息

業界視點

| 更多

行業數(shù)據

| 更多

- 2024年11月 金屬切削機床產量數(shù)據

- 2024年11月 分地(dì)區金屬切(qiē)削機床產量數據

- 2024年11月 軸承出口情況

- 2024年(nián)11月 基本型乘用車(轎車(chē))產量數據

- 2024年11月 新能源(yuán)汽車產量(liàng)數據

- 2024年11月 新能源汽車(chē)銷量情況

- 2024年10月 新能源汽(qì)車產量數據

- 2024年10月 軸承出(chū)口情況

- 2024年10月(yuè) 分地區(qū)金(jīn)屬切削機床產量數據

- 2024年10月(yuè) 金屬切削機(jī)床(chuáng)產量數據

- 2024年9月 新能源汽車銷量情況

- 2024年8月 新能源汽車產量數據

- 2028年8月 基本型乘用車(轎車)產量數據

博文選萃

| 更(gèng)多