摘要: 針對PCB 生產過程中因鑽床高速加工頻繁啟停,而(ér)對鑽床產生衝擊,以至影響穩(wěn)定性的問題,對鑽床各軸的運動模式重新進行了規劃設計。在滿(mǎn)足工作要求的前提下,對梯形曲線及三角形曲線進行了優化得到最佳加加(jiā)速度。在考慮加加速度、最大加速(sù)度、最大速度的情況下(xià),根據實際加工距離,將運動模式歸納為4 種簡單參(cān)考模型。利用CPAC 所提供(gòng)的PVT 運動模式,將4 種模型一一對應到PVT 模式各參數。利用CPAC 提供的軟件開發平台OtoStudio 軟件上進行(háng)了程序開發。利用(yòng)CPAC 提供的硬件平台GUC-400 運動控製器配合所選電機進行了試驗。試驗結果表明,不同加工距離(lí)可以對應到不同的參考模型,並且加速度曲線呈一次連續曲線,速度曲線呈二(èr)次平滑曲線,從而證明所研究(jiū)的規劃方案可以實際有效地減(jiǎn)小(xiǎo)鑽床(chuáng)加(jiā)工時(shí)的(de)衝擊,增加鑽床穩定性。

關鍵詞: 印製電路板鑽床; 計(jì)算機可編程自動化控製器; 三次曲線; 減(jiǎn)小衝擊

0 引言

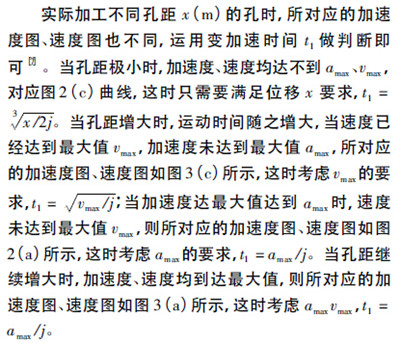

我國(guó)是印製電路板( PCB) 生產的第一大國,但國內針對PCB 生產(chǎn)單獨開發的鑽床係統卻很少 ]。PCB 鑽床係統分為多(duō)個(gè)模塊,運(yùn)動控製模塊是整個係統控製加工的核心模塊; PCB 鑽床加(jiā)工的特點是短行程、高精度和高速度 ; 各軸(zhóu)運動的規劃情(qíng)況(kuàng)直接影響到係統加工的效率及穩定性。常見應用在運動規劃的加速度控製算(suàn)法有梯形曲線和三角形曲(qǔ)線 ; 經過梯(tī)形曲線及(jí)三角形曲線規(guī)劃後鑽床各軸的加速度(dù)曲線會(huì)出現突變而速度曲線則有明(míng)顯拐點不夠平滑,這種(zhǒng)情況在高速運動(dòng)特別是急起(qǐ)急停時會產(chǎn)生較大衝擊,對機床產生(shēng)較大的傷害。研究人員針對這種情況引入加加速度j,優化三角形(xíng)曲(qǔ)線(xiàn)及梯(tī)形曲線使得加速度曲(qǔ)線為連(lián)續的一次曲線,速度曲(qǔ)線為平滑(huá)的二次曲線,即可(kě)有效地(dì)避免突變,減小衝擊。朱曉春 在S 曲線加減速控製方法研究一文中詳細介紹了基本7 段三階S曲線。鑒(jiàn)於鑽床各軸的運動特(tè)點,本研(yán)究將基(jī)本的三階S 曲線簡化為4 種參考模型,在滿足鑽床加工要(yào)求

的情況下分析並得到最佳加(jiā)加速度j,最大程度使得曲線變的平緩,減小衝擊。

在試驗中本(běn)研究選(xuǎn)用深圳固高公司(sī)的GUC-400嵌入(rù)式控製器對PCB 鑽床係統的運(yùn)動模塊進行開發,將得到的(de)加加速度j 與其他限製(zhì)條(tiáo)件一起考慮對各(gè)軸運(yùn)動規劃進行重新設計,並通(tōng)過CPAC 所提供的PVT運動模式(shì)最終實現規劃運動。

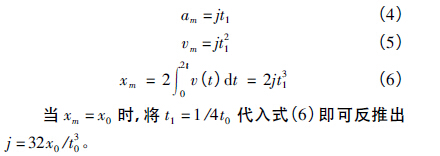

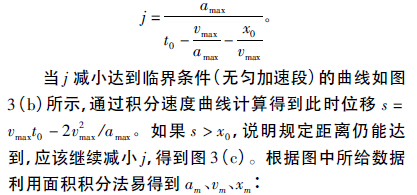

1、 加加速度優化

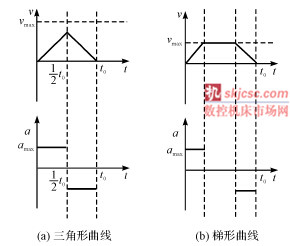

鑽床各軸的運動方式為點位運動並且有以下兩個運動特點: ①起點、終點加速度及速度為零; ②加速減速過程相對稱。根(gēn)據(jù)鑽床各軸運動特點得到的梯形曲線和(hé)三角形曲線的速度曲線和(hé)加速度曲線如圖1 所示 。

圖1 三角形曲線及梯形曲線

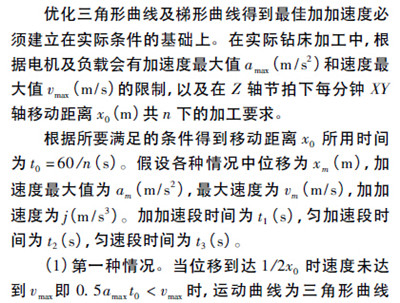

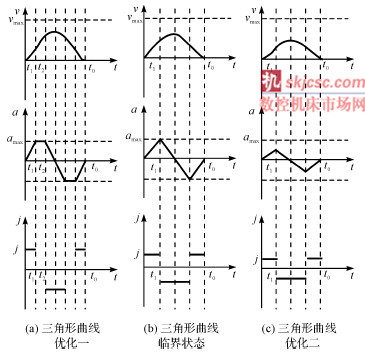

各三角形曲線優化如圖2 所示。

圖2 三角形曲(qǔ)線優化

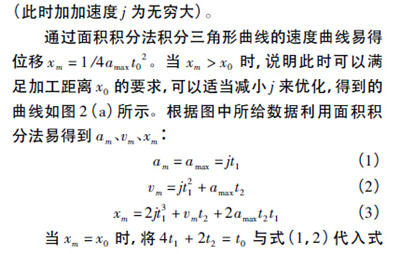

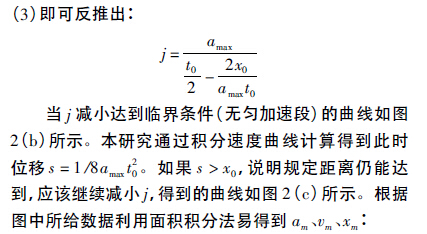

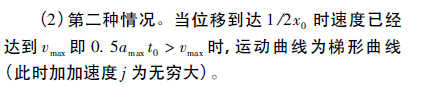

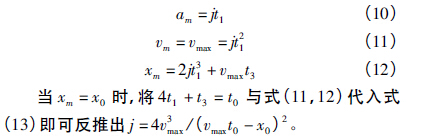

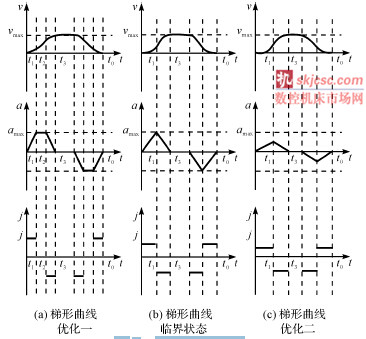

各梯形曲線優(yōu)化如圖3 所示。

圖3 梯形曲線優化

綜上所述,根據所選電機、負載及加工要求的不同,可以得到一個最優的加加速度j,此時既能達到所(suǒ)需的加工要求又可以最大程度地(dì)減少衝擊。

2、 算法及CPAC 應用

本研究在得到(dào)加加速度j、加速度amax、速度(dù)vmax後,將其實際(jì)運用到固高(gāo)控製器上 。固高公司推出的CPAC( 計算機可編程自動(dòng)化控製器) 包涵了軟件開發平台OtoStudio 和(hé)硬件開發平台自動化控製器。本研究將所歸納算法通過OtoStudio 軟(ruǎn)件編寫,再通過自動化控製器GUC-400 進行最終的調試。

2. 1 算法邏輯

2. 2 CPAC 應用

在CPAC 所提供的運動模式中有點位模式、插補模式、PVT 模(mó)式(shì)3 種模式可以實現S 型曲線。考慮到點位模式中平滑時間為(wéi)一定值並(bìng)不能根據上文(wén)中所描述根據實際運動距離自行改變而且在短距離高速(sù)運動中平滑時(shí)間並不能忽略不計,同時考慮到插補模式的優(yōu)勢是(shì)提(tí)供準確的走刀路徑但(dàn)鑽床實際(jì)工作時並不需要(yào)有確(què)定的走刀路徑,而且插補運(yùn)動運算(suàn)時會占用更多資源,經比(bǐ)較後,本研究選用了固高(gāo)自動化控製器所提供運動模式(shì)中的PVT 模式[8]。PVT 模(mó)式使用一係列數據點的位置、速度(dù)、時間的(de)參數來描(miáo)述運動規律。

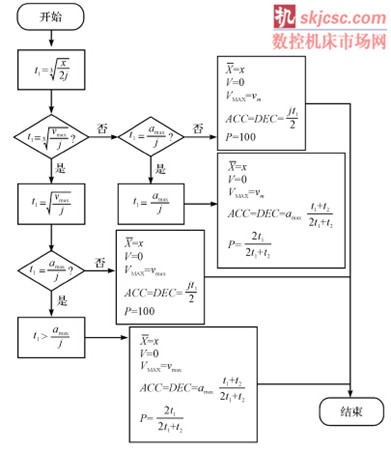

二次曲線的規劃要求。在(zài)選用了PVT 模(mó)式後,本研究參考實際加工時易得到的位置、速度、加(jiā)速度等信息選用PVT 模(mó)式中的Continuous 描述方式。之後筆者將上文中4 種簡單模型的參數對應到PVT 模式Continuous描述方式(shì)中各參數位置X、速度V、最大速度VMAX、加速度ACC、減速度DEC、百分比P。位置(zhì)X 為實際加工的孔距x,速度為每次起(qǐ)點終點速度為(wéi)0,最大速度VMAX為(wéi)每種(zhǒng)模型中vm,加速度ACC 與減速度DEC 值相同為各模型中每(měi)次(cì)加減速過程中平均加減(jiǎn)速(sù)度,百分比P 為各模(mó)型中每次(cì)加減速過程中變加速時間占總加減速時間的(de)百分(fèn)比(bǐ)。經(jīng)整理後得到流(liú)程圖如圖4所示( 通(tōng)過給(gěi)定的距離得(dé)到PVT 模式各參數) 。本研究將上述邏輯過程通過OtoStudio 軟件編寫為一個功能塊,嵌套在PVT 程序中。每次PVT 程序運行時調用隻(zhī)需改變工作距離x 即可。

3 、實驗及(jí)結果分析

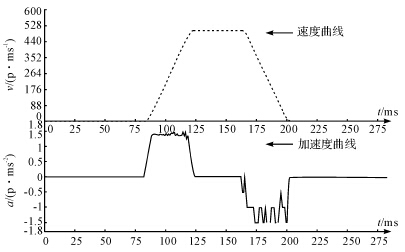

( 1) 當x = 0. 8 m 時(shí),在電機上(shàng)試(shì)驗的(de)速度曲線(xiàn)及加速度曲(qǔ)線如圖5( a) 所示;

圖4 流程圖

圖5 試驗結果圖

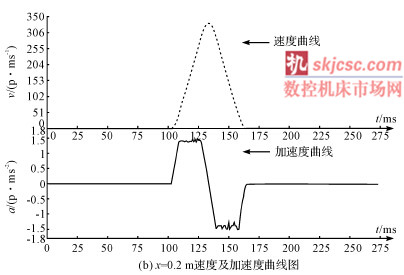

( 2) 當x = 0. 2 m 時,在電機上試驗的速度曲線及加速度曲線如(rú)圖5( b) 所示;

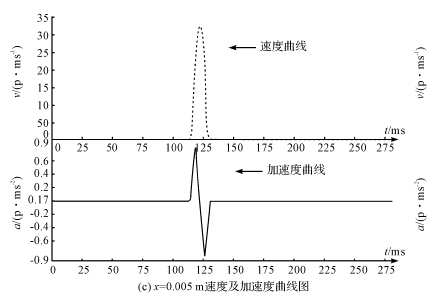

( 3) 當x = 0. 005 m 時,在電機上試驗的速度曲(qǔ)線及(jí)加速度曲線如圖5( c) 所示;

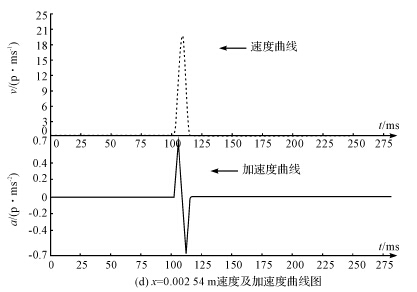

( 4) 當x = 0. 002 54 m 時,在(zài)電機上(shàng)試驗的速度曲(qǔ)線及加速(sù)度曲線(xiàn)如圖5( d) 所示(shì);由圖5( a) 及所得數(shù)據經電機分辨率換算可得出:x = 0. 8 m時,達到最大速度及最大(dà)加速度,對應圖3( a) 所示模型,且試驗(yàn)數據符合規劃。由(yóu)圖5( b) 及所得數(shù)據經電(diàn)機分辨(biàn)率換算可得出:x = 0. 2 m 時,未達到最大速度但達到最大加速度,對應圖2( a) 所(suǒ)示(shì)模(mó)型,且試驗數據符合規劃。由圖(tú)5( c) 及所得數據經電機分辨率換算可得出(chū):x = 0. 005 m 時,未達到(dào)最(zuì)大速度及最大加(jiā)速度,對應(yīng)圖2( c) 所(suǒ)示模型(xíng),且試驗數據符合規劃。由圖5( d) 及所得數(shù)據經電機分辨(biàn)率換算可得出:x = 0. 002 54 m 時,未達到最大速(sù)度及最大加速度(dù),對應圖2( c) 所示模型,且試驗(yàn)數據符合規劃。

4 、結束語

本研究通過優化梯形曲線及(jí)三角形曲線,將鑽床的運動曲線歸納為4 種簡單(dān)模型,並由每種模型(xíng)分(fèn)別得到最佳加加(jiā)速(sù)度; 在加加速度、最大加速度、最大速度的(de)限製下設計了相對應算(suàn)法並通過CPAC 提(tí)供的軟硬件設備,進行(háng)了試驗。

試驗結果表明,按照鑽床實際運行時一般涉及(jí)到的4 種(zhǒng)位移距離,係統運動模塊可以按預先規劃分別對應到不同的參考(kǎo)模(mó)型,按(àn)照參考(kǎo)模型中(zhōng)的設定將加速度曲線優化為一次(cì)連續曲線,速度曲線優化為二次平(píng)滑曲線,在滿足加(jiā)工要求的情況下最大程度的減小衝擊,增加鑽床穩定性。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

- 2024年11月 金屬切削機床產量數據(jù)

- 2024年11月 分地區金屬(shǔ)切削機床產量數據

- 2024年11月 軸承出口情(qíng)況

- 2024年11月 基本型乘用車(轎車)產量數據

- 2024年11月 新能源汽車產量數(shù)據

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能源汽車產量數據

- 2024年(nián)10月 軸承(chéng)出口情況(kuàng)

- 2024年10月 分地區金屬切削機床產量數據

- 2024年10月 金屬切削機床產量數(shù)據

- 2024年9月(yuè) 新能源汽車銷量情況

- 2024年8月 新能(néng)源汽車產量數據

- 2028年8月 基本型乘用車(轎車)產量(liàng)數據

- 機械加工過程圖示

- 判斷一台加工中心精度的幾種辦法

- 中走絲線切割機床的發展趨勢

- 國產(chǎn)數控(kòng)係統和數控機床何去何從?

- 中國的(de)技術工人都去哪裏(lǐ)了?

- 機械老板做了十多年,為何還是小作坊(fāng)?

- 機(jī)械行業(yè)最新自殺性營銷,害人(rén)害己!不倒閉才

- 製造業大逃(táo)亡

- 智能時(shí)代,少談點智(zhì)造,多談點製(zhì)造

- 現實麵(miàn)前,國人沉(chén)默。製造業的騰飛,要從機床

- 一文(wén)搞(gǎo)懂數控車床加工刀具補償功能(néng)

- 車(chē)床鑽孔攻螺(luó)紋加(jiā)工方法及(jí)工裝設計

- 傳統鑽(zuàn)削與螺旋銑(xǐ)孔加工工藝的區別