日本製鋼所采用了近淨形鑄鋼技術和熱軋鑄造技術製造(zào)了長25 米重4 0 0 噸的大型船用柴油(yóu)發動機的曲軸, 並取得高質量、高效益的成(chéng)果。現(xiàn)將其作法摘要介紹如下(xià):

一、船用曲軸

曲軸是柴油發動(dòng)機直接與螺旋漿軸聯結而傳遞(dì)推進力的。船用柴油發動機曲軸的製造方法, 大體上有(yǒu)二種, 一是整體製造的曲軸, 主(zhǔ)要用於中小船舶和發電用(yòng)中、高速的衝程的柴油發(fā)動機。另一種是組裝式曲軸, 主(zhǔ)要用於大中型船舶和(hé)發(fā)電用低(dī)速二衝程(chéng)柴油發動機, 是將曲拐(guǎi)和軸頸部件熱壓成為整體。

組裝式曲軸的曲拐有(yǒu)鍛造和鑄(zhù)造二種(zhǒng)製(zhì)造(zào)方(fāng)法, 鍛造(zào)方法需要(yào)用壓力機等裝備氣割及機械加工費用高, 因而土程的負(fù)荷大(dà), 製造成(chéng)本高。但是由於用壓力(lì)機(jī)加工, 疲勞強度可提高。鑄造方法與鍛造方法比, 在成本上有優越性, 可批量生產, 但疲(pí)勞強度比鍛造的(de)低。

發動(dòng)機缸套內的火卜發力, 通過連杆傳到曲拐頸, 此力使曲軸(zhóu)旋轉, 因而曲頸與拐臂間圓(yuán)角部(bù)要求材(cái)料有高疲(pí)勞強度特性。因而對於組裝曲拐, 要開發新的鑄鋼工藝, 使其有與鍛造相當的高疲勞強度。

二、協桐工藝研究(jiū)

利用鑄造工(gōng)藝的優勢, 改善生產效率和單位消耗, 對於最大壁厚達一米, 重t 達3 5 噸的超厚超重的曲拐, 鑄(zhù)造時要達到(dào)近淨型水平。有以下三個課題。

(1) 鑄造缺欠的預測和控製技術, 鑄鋼件是向冒口方向進行凝固的。為求得能對(duì)凝固收縮補充鋼水(shuǐ)的方案, 重(chóng)要的拐頸部位,冒口的設計應(yīng)使(shǐ)其不出缺陷(xiàn)而且(qiě)要增加工工藝補正量, 這是鑄造工藝的常識, 但采(cǎi)用這種方案鑄成後要用氣割和機械加工的部位很多。要充分利用鑄造的優點(diǎn), 使其(qí)近淨形化(huà). 製造(zào)沒有工藝補(bǔ)正t 淨型鑄件。對於鋼水補給通(tōng)道容易中斷, 近淨形狀(拐頸與拐臂間圓(yuán)角也鑄出) , 要適當(dāng)地(dì)配合(hé)使用冷鐵(tiě)和發熱材料(liào), 通過總(zǒng)體安排, 使軸頸和圓角等(děng)重要部(bù)位不產生縮孔缺陷(xiàn), 所謂方(fāng)向性凝固是最好(hǎo)的方案。為(wéi)使這個方案(àn)做得最好, 用三維傳熱分析(xī)模擬和實際產(chǎn)生縮(suō)孔的位置進行複核, 判斷縮孔巢判定的參數(shù)為(wéi)G I , G為溫(wēn)度濕(shī)度(℃尹se c) , R 為凝固速率(CMI 以沁)(二新山參數)在某(mǒu)一定值以下, 極厚的鑄件就會產生縮孔。以這個產生缺陷的臨界值為基準, 通過後熱分析就可以預測出可能產生(shēng)缺陷的(de)位置, 從而決定實(shí)施的方案, 可(kě)完全不發生有害的缺陷。

(2 )熱裂的預測(cè)和防止圓角處是個重要的部位。是個熱節點(diǎn), 根(gēn)據條件可產熱裂,因而必須避免出現。開發(fā)的途(tú)徑是: 預測拐頸(jǐng)的(de)圓角部位熱裂(liè)的發生(shēng)。考慮(lǜ)到曲拐的(de)形狀, 進(jìn)行了(le)凝固時熱裂的小型模型化實驗,並結合熱應力分析結果進行核對。這項小型(xíng)實驗中, 改變圓角的尺寸, R =0. 20、40、6 0m m 等(děng)。角部位鑄型的也改(gǎi)變(biàn), 從砂型、冷鐵以又埋人可收縮材料的砂型等, 作了各種組合(hé)的試驗。裂紋(wén)的評價方法, 是采用磁粉探傷檢查, 以求得(dé)裂紋缺陷長度與角部位全長的比, 即裂紋率(% ) , 另外從熱應力分析結果計算出最大應變量(% ). 以此作出裂紋一應變圖表, 從而找(zhǎo)出裂紋產生的臨界(jiè)應變最(zuì)。2 m ax =0., 2 。實(shí)際產(chǎn)品也適(shì)用(yòng)此圖表, 通過決定R 的極限尺寸, 決定了角部(bù)的最佳形狀為(wéi)R =20m m , 這些數據也可適用(yòng)於(yú)近淨型鑄件的生產。

(3 )防止粘砂

為使冒口及鑄件周圍達到近淨形化, 鑄型澆注時進行了實測和熱(rè)分析模擬, 以掌(zhǎng)握熱負荷時狀(zhuàng)態。極厚的拐頸的脫模部位與液相線(xiàn)相近的溫(wēn)度要持續數小時以上, 條件相當苛(kē)刻。開始, 曾從耐火度(dù)的角度對鑄型用的耐火材料進行了研究試驗, 由於不容易與鑄體分(fèn)離而放棄。從而再次對砂型進行了研究, 為了防止枯砂, 對(duì)鑄型用砂、粘結劑(jì)和塗料的最佳配合進行摸索, 不造成(chéng)枯砂有以下幾種(zhǒng)必要的條件: 砂子要有一定的耐火度; 與(yǔ)鋼水不(bú)進行反應; 鋼水不(bú)進人砂型。按上(shàng)述思路的進行小型(xíng)試驗, 要使熱負荷嚴重的部位, 近淨型化, 砂型的最佳(jiā)組合是: 原(yuán)砂用人造(zào)莫來石砂; 粘結劑用堿性酚醛樹脂; 塗料用特殊的氧化鋁塗料。這樣就可以(yǐ)在實際生產中得到沒有粘砂的(de)鑄件。

三、局部鑄造技術

為使(shǐ)拐頸的圓角部位微壓縮而開發了熱軋加(jiā)工法。由回轉工作台和加熱噴咀與加壓裝置本體組成。

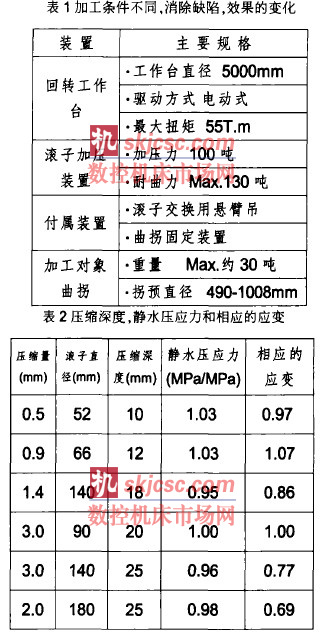

加壓裝置本體可在垂直於紙麵的方向移動, 僅在軋輥工作(zuò)時前進到回轉工作台上麵(miàn), 加壓裝置(zhì)本體是兩側裝有油缸的可升降的C 形框結構, 這兩個油缸的端部分別裝有工作輥和支撐輥,插進曲拐的拐頸和圓角進行加工。這項技術的特點是明確了(le)微縮壓的條件和結構緊湊的高耐荷重的(de)重用軋輥的(de)設計技術和作業條(tiáo)件。為適(shì)應各種不同的曲拐的熱軋加, 在滾子的設計上也必須(xū)有尺寸的滾子。首先. 通過實驗(yàn)改變滾子直徑和壓(yā)人量時微壓縮區的深度研究。加工條件不同消除, 消除缺陷(xiàn)的效果也不同, 壓縮t 增加時, 效果的深度也增加(jiā), 但不是直線, 滾子的直徑大時效(xiào)果的深度也大, 詳見附表1 。

為了更加明確微壓縮的條件, 進行了(le)三維有限元分析, 並與實驗(yàn)結果對比。微觀縮(suō)孔完全消失的(de)深度界限, 靜水壓應力和相應的(de)應變值見表2. 但是, 加工時(shí)的靜(jìng)水壓應力值, 實際(jì)上因加工溫(wēn)度和材質的(de)不同而改變, 變形阻力. 也不同, 而必須變(biàn)化。以90 m m 直徑的滾子壓縮(suō)3 m m 時深20 m m 外的(de)靜水壓應力作為微觀縮孔壓實的限度值. 以求得(dé)滾子直徑(jìng), 壓縮t , 壓實深(shēn)度的關係。排除(chú)了溫度, 材質等不同影響而整理出來的, 可用於操作條件(jiàn)的設計。實際生產的產品從表麵順次切削. 經過滲透操作、磁粉操作, 確認經過熱軋加(jiā)工後從表層到30 m m , 深度已消除(chú)缺陷。

四(sì)、應用效果分析

由於(yú)近淨型鑄(zhù)造工藝, 材料利用率約(yuē)提高, 10%。機械(xiè)加費用可降低6 7%。曲拐應力集中部位(wèi)的(de)拐頸和圓(yuán)角, 由於熱軋化(huà)加工處理, 疲勞強度提高了26 %, 可以(yǐ)使鑄鋼件的可靠性提高到鍛(duàn)鋼件同等水平。

如果您有機床行(háng)業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com