1 引 言

振動時效技術主要是利用共振消除和均化金屬構件內部殘餘應力, 起到增強構件抗變形能力, 穩定尺寸精度(dù), 從而提高機械製造水平的良好(hǎo)作用。與熱時效相比, 這一技術的優勢是:

降低峰值應力30% ~ 50%; 提高抗動載變形能力1~ 3倍, 抗靜載(zǎi)變(biàn)形能力30% 以上(shàng); 提高尺寸精度穩定性30% 以上; 節約時效成本90%以上;節(jiē)能95% 以上; 處理時間通常為半小時, 提高效率幾十倍; 無環境汙染。

該技術在(zài)很大程度上可替代傳統的熱時效和自然時效工藝。對於(yú)大型鑄、鍛、焊、模具件的應力消除效果尤其明顯。曾列入/六五0、/七五0 重點(diǎn)攻關及/八五0 重點推廣項目(mù), 在機械製造(zào)業得到不同程(chéng)度的應用。國家經貿委從1999年起在全國進行振(zhèn)動時效技術的(de)推廣, 在2000年(nián)將滿足工廠使用要(yào)求的振動時效設(shè)備列(liè)為國家級重點技術創新項目。本文(wén)不再對/ 振動時效0 的原理進(jìn)行闡(chǎn)述,僅針對其在大型曲軸加工中, 對減小加工變形的(de)作用進(jìn)行敘述。

2 傳統時效工藝給曲軸加工帶來的問題

淄柴是專業生產船(chuán)舶動力(lì)的企業, 產品有170、210、250、300、N330五大係列三百(bǎi)多個品種。曲(qǔ)軸作為柴油機上的關鍵零部件, 其加工質量一直是影(yǐng)響產品質量的主(zhǔ)要因素之一。由於生產節拍的(de)加快曲軸自然時效的時間得不到保證, 原來可以通過長期的自然時效來消除的應力集中問題, 已經無法(fǎ)解決。時效(xiào)工藝不合(hé)理造成的曲軸加工(gōng)問題, 有以下兩點(以8300係列柴油機曲軸為例分析):

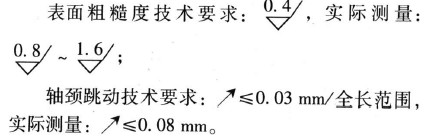

( 1) 毛坯經熱時效後, 留有的熱應力未得到良好(hǎo)的釋放, 在加工過程中與加工應力疊加, 造成加工過程中應力(lì)集(jí)中釋放, 使加工變形增大。行程技(jì)術要求: S = 0110mm ( S 公稱尺寸(cùn)), 實際測量: S =0160mm; 軸線彎曲技術要求(qiú): 軸線直線度[ 0102mm /100mm, 實際測量: 軸線直線度[ 0108mm /100mm。

( 2) 由於應力過大, 曲軸表麵金相(xiàng)組織不符合要求(qiú), 使(shǐ)加工後的曲軸表麵質(zhì)量下降。表麵硬度技術要求: HB190~ HB230, 實際測量: HB170~ HB210;

鑒於(yú)自然時效的(de)周期過長, 熱時效的效(xiào)果又不甚理想的狀況, 根據廠多年的振動時效經驗, 決定在曲軸(zhóu)上進行振動(dòng)時效(xiào)試驗(yàn), 試驗選(xuǎn)用8300係列柴(chái)油機曲軸。(以下簡稱試驗工件)

3 振動時效工藝參數的確定及工藝過程

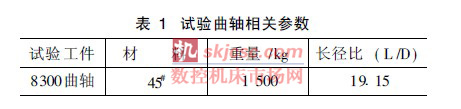

( 1) 試驗曲軸的(de)相關參數見表1。

( 2) 激振力及激振轉(zhuǎn)速的選擇根據經驗, 確定激(jī)振力為20 kg, 激振轉速5400 r/m in。

( 3) 振動時效工藝過程首先確定振動(dòng)時效工序位置。由於精加工前消除應力的需要, 所以, 這一工序在原精車(chē)與磨削之間(jiān)進行。然後確定工序留量(liàng)。由於產生質量問題的主要工序是磨工序, 但(dàn)精車工序(xù)的預留加工量的大小, 最直接影響磨削加工中應力的釋放。所以, 為了減小(xiǎo)試驗工件變形量, 並能較清晰(xī)地觀(guān)察軸(zhóu)頸表麵的加工質量的變化, 就要確定合理的工序留量。根(gēn)據加工實際狀況(kuàng), 初步確定精車→磨削留量為1mm、115mm兩(liǎng)種方案(原工序留量為(wéi)2mm )。

( 4) 確定振動時效的時間參(cān)照其他零部件的振動時效時間, 確定(dìng)振(zhèn)動時間為30m in。

( 5) 確(què)定振動時效後試驗工件的磨削主要參(cān)數磨床主(zhǔ)軸轉速為60 r /m in, 磨削進給量為0115mm / r。

( 6) 確定試驗中的檢測參數(參見試驗結果)。

4 試驗(yàn)結果(guǒ)

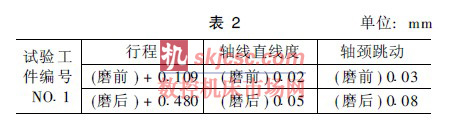

( 1) 未經振(zhèn)動時效的試驗工(gōng)件磨削前後的檢測參數(shù)對比見(jiàn)表2。

( 2) 經振(zhèn)動時效後試(shì)驗工件(jiàn)磨(mó)削(xuē)前後的檢測參數對比(bǐ)見表3。

5 試(shì)驗結論

由試驗結果可(kě)得以下結(jié)論:

( 1) 經(jīng)振動時效處理後, 試(shì)驗工件再經過磨削工(gōng)序, 加工應力釋放得非常平穩, 工件變形明顯減小(xiǎo)。雖然振動時(shí)效並不能完全消除應力給曲軸加工帶來的影響, 但對於減小(xiǎo)曲(qǔ)軸的加工變形, 作用(yòng)非常明顯。

( 2) 影響曲軸加工中(zhōng)由應力導致變形的因素

是多方(fāng)麵的, 各因素的影響程度(dù)也各不相同。振(zhèn)動時效(xiào)對加工應力的消除, 某種程度上(shàng)需(xū)要各項工(gōng)藝參數之間的合理選配。例如, 本次(cì)試驗雖然反(fǎn)複多次進行, 但因激振力及激振轉速的選擇需要長時(shí)間的經驗(yàn)積累, 導致試驗數據過於單一; 另外, 因為8300曲軸各曲柄軸頸以(yǐ)90b為夾角圓周分布, 有利於工件支撐, 重(chóng)心較穩。所以, 以其作為試驗工(gōng)件, 試驗數(shù)據難免片麵。

但是, 振動時效做為一種工藝手段, 在曲軸這種較為複雜的零部件上推廣應用, 值得深入研究。

如果您有機床(chuáng)行業、企業相關新聞稿件發表(biǎo),或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com