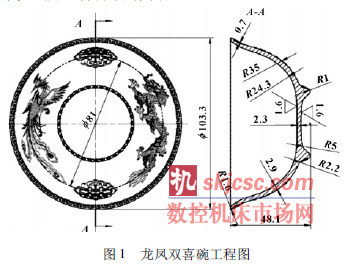

如圖1 所示的(de)龍鳳銅碗原是某企業委托(tuō)我校加工的黃金展(zhǎn)品,其(qí)整體結構如碗狀,外表麵有一龍、一鳳、雙喜、樣條等圖案,加工要求形狀準確、尺寸精確、各曲麵之(zhī)間過渡光(guāng)滑(huá)自然、圖案(àn)逼真、表麵(miàn)粗糙度小。此零件的加工屬於(yú)手板試製,目的是檢驗外觀、結構能否達到(dào)設(shè)計意圖。為(wéi)降低成本,應企業要求,試加(jiā)工材料采用黃銅。

1 零件(jiàn)的建(jiàn)模(mó)

首先在(zài)Powershape 軟件中構畫出碗的半邊線框,通過旋轉(zhuǎn)命(mìng)令生(shēng)成碗的基本實體。然後(hòu)按(àn)企業(yè)要求在外部圖庫導入龍、鳳(fèng)、雙喜和樣條等圖案,將其投影到碗的(de)實體曲麵上。最(zuì)後通過拉伸(shēn)命令將圖案拉伸成0. 7 mm 高的實體,通過實體求和命令使碗基本實體和(hé)圖案實體成為一個實體,如圖2所示。

2 工(gōng)藝分析

2. 1 零(líng)件分析(xī)和毛坯準備

對零件圖分析可知: 龍(lóng)鳳銅碗最(zuì)大高(gāo)度為48. 1mm,最大直徑為103. 3 mm,碗(wǎn)壁厚度約為2 mm,在碗外表麵上有(yǒu)一條龍、一條鳳、兩條鏈條和兩個雙喜圖案,圖案的高度為0. 7 mm,圖案結構相當複雜,並且(qiě)構成要(yào)素細小,尤其是鳳的尾部羽毛結構十分細小,對編程和刀具選用有較高的要求,曲麵數據龐大,加工精度要求較高。表(biǎo)麵粗糙度要求較小。考慮裝夾的需要,把黃銅毛.

2. 2 加工方案的確定

由於碗上圖案是分布在一張回轉的曲麵上,曲麵比較陡,形成較多的倒勾麵(miàn),三軸數控機床無法加工,為了(le)能把圖(tú)案清淅地加工出來需用五(wǔ)軸聯動(dòng)數控機床,根據現有條件(jiàn)選擇了DMU40 五軸聯動高速加工中心(xīn)。碗手(shǒu)板加工可有兩種方(fāng)案,第一種方案(àn)是先加工碗的內表麵( 光滑麵) ,再翻轉180°後加工碗的外表麵( 圖案麵) 。這種加工方(fāng)案的缺點是翻麵後不好定位,由於已加工好的內表麵是光滑的,不利(lì)於裝夾定位,不易保證龍鳳雙喜圖案的精度(dù)和粗糙度。第二種方案是先加工(gōng)碗的外表(biǎo)麵( 圖案麵) ,再(zài)翻(fān)轉(zhuǎn)180°後加工碗的內表麵( 光(guāng)滑麵) 。這種加工方案彌補了第一種加工方(fāng)案的缺點,但它也會產生工件(jiàn)剛性較差的問題,可(kě)采取減小切削用量和增大(dà)刀具直徑等措施來降低(dī)不利的影響。

2. 3 裝夾方(fāng)式

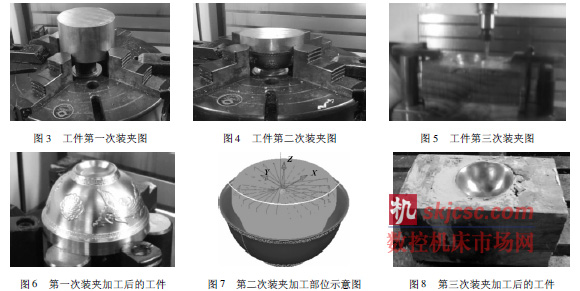

首先加工的部位是外表麵,裝夾(jiá)工件前先(xiān)加工出下一工序的定位基(jī)準,將毛坯尺寸加工(gōng)至98 × 53,采用三爪自定心卡盤裝夾( 如(rú)圖3 所(suǒ)示) 。毛坯露出三爪卡盤(pán)至少50 mm,毛坯底部用(yòng)3 個等高的基準塊作為軸向定位; 用探(tàn)測頭精確找正(zhèng)工件的圓心作為X、Y 軸的原點,毛坯頂(dǐng)麵(miàn)下降0. 5 mm 作為Z 軸的(de)原點。

碗外表麵加工完畢,第(dì)二次(cì)裝夾的加工內容是粗加工(gōng)型腔( 如圖4 所(suǒ)示) 。工件翻轉180°,以98 外圓柱麵為(wéi)裝夾麵,碗底用一根基準圓柱棒支承作(zuò)為軸向定位基準。用探測頭精確找正工件的圓心作為X、Y 軸的原點,毛坯頂麵下降(jiàng)0. 5 mm 作為Z 軸的原(yuán)點。碗手板內表麵(miàn)精加工時的裝夾(jiá)是一(yī)大工(gōng)藝難題,

經研究,選用石膏作為粘結劑固定工(gōng)件。預先(xiān)設計和製造一個石膏盒,設計時要充分考慮碗的最大直徑、最大高度尺寸和基準麵的平麵度等要求; 需特別強調的是,一定要保證石膏盒的形位公(gōng)差要求。操作過程是調(diào)好石膏槳,把碗放到石膏盒裏,以(yǐ)底(dǐ)麵作為定位基準,固定不動,往盒裏倒入石膏槳,均勻填滿整個石膏盒(hé)。待石膏幹硬後,在碗口麵找4 個(gè)點打表檢(jiǎn)查是否水平,如不水平,進行(háng)調整(zhěng)直到水平。用探(tàn)測頭精確找正工件的圓心作為X、Y 軸的原點,碗的頂麵作為(wéi)Z 軸(zhóu)的原點( 如圖5 所示) ,三次裝夾加工後的(de)工件分別如圖6—8 所示。

2. 4 加工刀(dāo)具(jù)的選擇

由於毛坯材(cái)料是(shì)黃銅, 硬度較低, 切削性(xìng)能較好,刀具材料選擇普通高速鋼刀具。同(tóng)時(shí)碗上圖案結構比較細小,半精加工及精加工(gōng)時盡可能選(xuǎn)擇直徑較小的刀具,加工碗手板所用刀具如表1所示。

2. 5 製(zhì)訂(dìng)程序單

數控(kòng)程序單是數控(kòng)編程的主要依據,基於以上分析,製訂碗手板的程序單如表2 所示。

2. 6 加工工序及關鍵工藝參數表

根據零件各加工區域(yù)形狀(zhuàng)和幾何特點,對其進行工藝分析,各加(jiā)工工序及關鍵工藝參數的設定見表3

3 結(jié)束語

五軸編程之後還要注意兩個(gè)問題: 一是刀具路(lù)徑仿真,五軸數控機床編程比三軸數(shù)控機床複雜得多,五軸數控機床價格(gé)昂(áng)貴,編程(chéng)時安全問題不能不考慮(lǜ)。在CAM 軟件中進(jìn)行刀路仿真時(shí),有些安全隱患是看不出來的,比如刀軸(zhóu)的實際運動軌跡。為了安全起見,五軸加工刀具最好經過專業(yè)的仿真軟件進行仿真加工。二是後置處理(lǐ),五軸刀具路徑生成(chéng)後(hòu)要進行後置處理才能產生NC 代碼(mǎ),而五軸數(shù)控機床的後置處理(lǐ)一般沒有通用性,不同類型的五軸數控機(jī)床不能使用同一後置處理機床選項文件,要根據具體的機床運(yùn)動軸配置(zhì)( 雙擺頭機床、雙轉台機床(chuáng)、一擺頭一(yī)轉台) 、工作(zuò)台的行程、數控係統等因素訂製適(shì)合自已(yǐ)機床的後處理選項文件,這樣產生的NC 代碼才正確,否(fǒu)則會造成走刀路線不正確,甚至造成機床與工件碰撞的嚴重後果(guǒ)。

按照上述工藝設置,應用PowerMILL 軟件進行五軸編程,在解決路徑仿真、後置處理和裝夾(jiá)難題之後,龍鳳銅碗的數控加工就是一(yī)個簡單的操作問(wèn)題了,最終我們用了大約(yuē)12 h 完成了產品的整(zhěng)體加工( 如圖9 所示) ,經檢測,其尺寸(cùn)精度和表(biǎo)麵質量都達到(dào)了要(yào)求。

11-7

如(rú)果您有機床(chuáng)行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com