車削(xuē)用電主軸永磁同步電機電磁與熱特性的研究(下)

2017-2-10 來源:沈陽工業大學 作者:閆佳寧

第 5 章 車削用電主軸永磁同步電機(jī)的溫度場的計算與分析

本課(kè)題所設計(jì)的 28k W 車削用永磁同步(bù)電主軸電機的電磁負荷、功率(lǜ)密度都設計較高,且由於電主軸電機超過額定轉速時采用弱磁控製,注(zhù)入的弱磁電流(liú)會使(shǐ)得電(diàn)機的銅耗急劇增(zēng)大,從而引起溫度(dù)升高,嚴重(chóng)時甚至燒(shāo)毀電機的(de)絕緣材料。故本章采用上一章已驗證的方法對所設計(jì)的車削用(yòng)電(diàn)主軸電機進行溫度場計算分析。

5.1 水冷結構的選擇

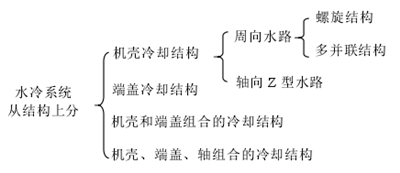

水冷係統從結構上的分類如圖 5.1 所示,在設(shè)計時應遵循以下幾點:

(1)流體接觸麵積盡量大;

(2)管道表麵(miàn)光(guāng)滑,流體流動過程中沿程阻力小;

(3)流體斷麵形狀規則統一,彎(wān)頭要少,以減少(shǎo)局部阻(zǔ)力;

(4)流(liú)體表麵傳熱係數應足夠大,使熱交換充分;

(5)使用環(huán)境安全、穩(wěn)定並且維護方便。

圖 5.1 水冷係統的分(fèn)類

端蓋(gài)通水的冷卻係統雖然效果明顯,但解(jiě)決水道轉動密(mì)閉(bì)問題的技術含量較(jiào)高,不易實現;機殼端蓋組合的水冷結構(gòu)和機殼(ké)、端蓋與軸(zhóu)三者(zhě)組合的水冷(lěng)結構在(zài)冷卻效果上略優於單獨機殼(ké)水冷結構,但這兩種結合的(de)結構(gòu)在工藝製造上相對比較困難;機殼水(shuǐ)冷具有生產工藝(yì)簡單、製造成本低的優(yōu)點,所以選(xuǎn)用機殼水冷結構。

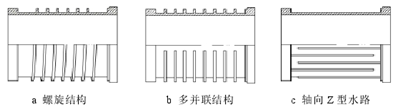

圖 5.2 水冷結構圖

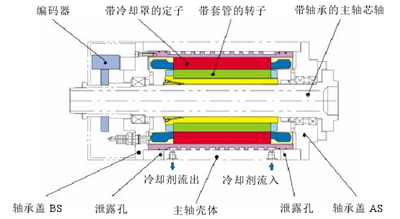

機(jī)殼冷卻結構又(yòu)可分為螺旋結構(gòu)、多並聯結構和軸向 Z 型水路結構,如圖 5.2 所示。這三種水路結構的優缺點如表 5.1[57]中(zhōng)所(suǒ)示。

表 5.1 三種水冷結構優缺點對比

根(gēn)據上麵的介紹,考慮車削用電主軸電機(jī)的特點及應用環境,參(cān)考西門子 1FE1 係列電主軸的(de)結構,最終選用螺旋結構的水道(dào)。

5.2 車削電主軸電機溫度場(chǎng)計算前處理

(1)電主(zhǔ)軸電機模(mó)型及(jí)邊界條(tiáo)件

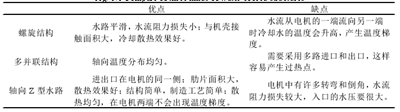

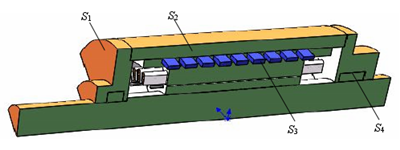

車削電主(zhǔ)軸電機(jī)的電磁方案已由第 2 章確定,依據上一章的建模和等效方法,計算得到電主軸電機的定子繞組等效槽絕緣厚度為 0.9mm。參考 1FE1 係列(liè)電主軸電機結構圖並進行適當簡化,舍去不影響溫度場分析的編碼(mǎ)器等(děng)結構,建立電主軸電機的水冷結構模(mó)型如圖 5.3。其(qí)中,綜合衡量電機尺寸及所需的散熱量,確定(dìng)機殼上所開水道數(shù)量(liàng)為 9 個,水道寬度為 6.5mm,高度為 15mm。

圖 5.3 1FE1 係列電機結構圖

考慮電機圓周方向對稱性,建立電(diàn)主軸電機的 1/6 結構模型與邊界條件如圖(tú) 5.4 所示,其中 S1 為散(sàn)熱麵 WALL,需要(yào)設置(zhì)散熱係數(shù),S2 為絕熱麵 WALL,9 個水道截(jié)麵為速度入口 S3,與(yǔ)之對應的是壓力出(chū)口(圖中(zhōng)被擋住而未指出),其餘一類麵 S4 為傳熱麵 INTERFACE。

圖 5.4 簡化後電主軸電機模型及邊界條件

(2)電主軸電機的剖分

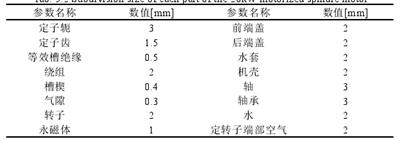

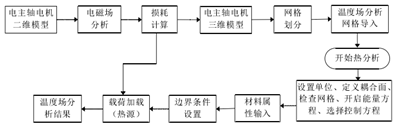

依然(rán)采用前處理軟件 Gambit 對模型進行剖分,在流體與(yǔ)溫度場計(jì)算中,網格劃分是基本功。鑒於求解過程(chéng)對網格質量要求非常高,應盡(jìn)量剖分(fèn)為結構化六麵體網格,並進行失真度(dù)檢查,失真度越(yuè)小越好,盡量不超過 0.75,否則剖分效果不佳會(huì)使(shǐ)得計算無(wú)法收斂。按照表 5.2 的剖分尺寸進行剖分,得到電機剖分圖如圖 5.5 所示,檢查(chá)最大失真度為機殼處 0.63,其餘部分更小,剖分效果良好。

表 5.2 28k W 電主軸電機各部位剖分尺寸表

圖 5.5 電機(jī)的剖分圖

除此之外,還要一並設置麵(miàn)邊界條(tiáo)件並進行體命名,方便在後續 Fluent 中根(gēn)據已命名的名稱進行查(chá)找與設置,完成上述過程後,輸出.mesh 文件。

5.3 車削電主軸電機額定時的(de)溫度場(chǎng)分析

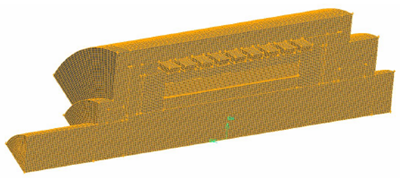

在Fluent中(zhōng)計算電機溫度場的過程如(rú)圖5.6所示,需要通過電磁場分析或實驗得到電機各部位的損耗,采用前處(chù)理軟(ruǎn)件對模(mó)型進行剖分和名稱(chēng)定義後,在Fluent中進(jìn)行設(shè)置再開始熱(rè)計算。依據上一章介紹的方法,此小節僅對所求(qiú)得的電主軸電機(jī)的不同結果進行闡述,相同部分不再重複說明。

圖 5.6 溫度場計算過程

5.3.1 電主(zhǔ)軸電機的傳熱係數、初始條件及熱源分布

(1)傳熱係數

依據 4.4.1~4.4.3 節求得的參數如表 5.3 所示,其(qí)中電機尺寸不同轉速不同,計算得到不同(tóng)的氣(qì)隙傳熱係(xì)數;電主軸電機定轉子鐵心疊壓係數為 0.97 有所(suǒ)提高,故軸向傳熱係數也增大;等效槽絕緣的傳熱係數經計算為(wéi) 0.11W/(m?K);所用永磁體的導熱(rè)係數為 8W/(m?K);軸承采用陶瓷(cí)球軸承,導熱係數為 32W/(m?K);其餘材料(liào)與表 4.3 相同。

表 5.3 電主軸電機各部分材(cái)料和導熱係數

1)給定環(huán)境溫度為 20℃(293K)。

2)給定速度入口 VELCITY_INLET,速度(dù)大小分析如下。使(shǐ)水冷係(xì)統內的流體處於湍流狀態才能保證水冷散熱的高(gāo)效性,由公式(shì)(4.10)計算可得電主軸電(diàn)機的(de)水力直徑為 9.07×10-3m。本課題以雷諾數 2300 區分層流與湍流,要使速度要滿足湍流狀態,則通過公式(4.11)可求(qiú)得水速(sù)要大於等於 0.20m/s。則由公式(4.12)可知,不同水速對(duì)應不同湍流強度,當水速為 0.2m/s 時,湍(tuān)流強(qiáng)度為 6%。

3)給定壓力出(chū)口 PRESSURE_OUTLET,零相對壓力(lì),即(jí)標準大氣壓 101325Pa。

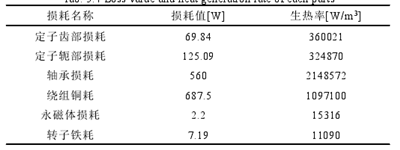

(3)熱源分布

在第 3 章中已(yǐ)經求得了在所采用的(de)弱磁(cí)控製方案下(xià)的損耗,定子鐵(tiě)耗分(fèn)別加(jiā)載到(dào)齒部和軛部上,機械損耗加載到(dào)軸承上,銅耗加(jiā)載到繞組上,可以看到永磁體渦流損(sǔn)耗和轉子鐵耗的數值非常小,換(huàn)算(suàn)成生熱率後與前幾(jǐ)項(xiàng)損耗甚至不在同一數量級上,弱磁時求得各部分的生熱率如表中所示。

表 5.4 電機各部分的損耗值和生熱率

5.3.2 冷(lěng)卻水流速與電主軸電機溫升關係研究(jiū)

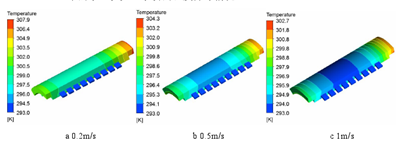

已求得使冷卻水處於湍流狀態的最小水速為 0.2m/s,圖 5.7 為水速分別為 0.2m/s,0.5m/s,1m/s 下的水、機殼、水套的溫度分布情況。

圖 5.7 電機定子溫度分布圖

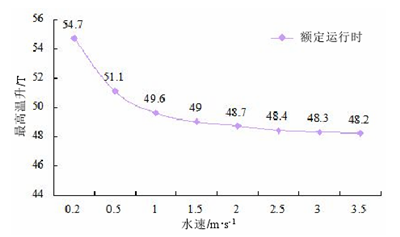

從圖 5.7 可以看到,當水速為 0.2m/s 時,最高(gāo)溫升為 14.9K,機(jī)殼與水套的(de)溫度均有所上升,說明此時冷卻水速(sù)度不(bú)足,冷卻不夠徹底(dǐ),溫度仍有下降(jiàng)空間。從 0.2m/s起逐漸增加水速(sù),當水(shuǐ)速為 0.5m/s,1m/s 時(shí)明顯看出隨(suí)著水速的增加,水套(tào)的最高溫升有所下降,說明提高水速能夠增強冷卻效果。由第 4 章的分析並比較電主軸(zhóu)電(diàn)機的熱源分布情況,可知最熱點(diǎn)出現在繞組端(duān)部。為了尋找最(zuì)佳水速,繪製電主軸電機的最高溫升與冷卻水流速關係如圖 5.8 所示。當水速超過 2.5m/s 時(shí),即使再增大水(shuǐ)速(sù)最高(gāo)溫升下降也並不明顯,故此電主軸(zhóu)電機的(de)最佳水速(飽和水速)為

2.5m/s。

圖 5.8 水(shuǐ)速與電機最高溫升關係

5.4 車削電主軸(zhóu)電機弱磁運行時的溫度場分析

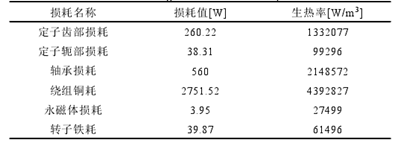

5.4.1 電主軸電機弱磁時的溫度(dù)場分布

電主軸電機弱磁運行時(shí)處於去磁狀態,定子磁通減少,弱磁(cí)電流的注入使得繞組銅(tóng)耗急劇增大,因此為了避免弱磁運行時溫升超過規定(dìng)限度而損壞(huài)絕緣,進行溫度場分析尤為重要。表 5.5 為(wéi)弱磁情況下各部分損耗值(zhí)及對應的生熱率。

表 5.5 弱(ruò)磁時損耗和生熱率

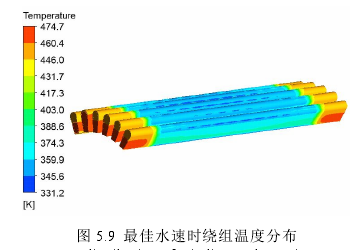

在最佳水速2.5m/s,電主軸電機弱磁(cí)時繞組(zǔ)及等(děng)效槽絕緣的溫度分布如圖5.9所示。可以看出(chū)端部下層的(de)最高溫度為 474.7K,溫升更是達到 181.7K,這(zhè)會嚴重破壞絕緣,故考慮采用導熱係數更高的(de)絕緣材料。

圖 5.9 最佳水速時繞組溫度分(fèn)布

5.4.2 高(gāo)導熱槽(cáo)絕緣材料對溫升的影響

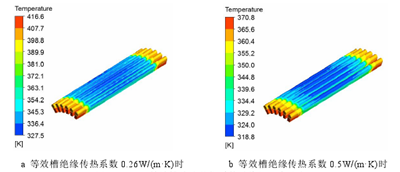

上小節溫(wēn)度場計算時,等效槽絕緣的傳熱係數為 0.11W/(m?K),繞組和槽絕緣的(de)溫度分布表明其(qí)不足以滿足弱磁運行(háng)時(shí)的傳熱需求,現(xiàn)考慮采用導熱係數更高的絕緣材料:等效傳熱係數(shù)為 0.26W/(m?K)的 F 級絕緣材料、等效傳熱係數為 0.5W/(m?K)的(de)雲母紙絕緣材料,分別計算得到繞組與槽絕(jué)緣的溫度分布如圖 5.10。

圖 5.10 不同等效槽絕(jué)緣傳熱係數時繞組溫度分布

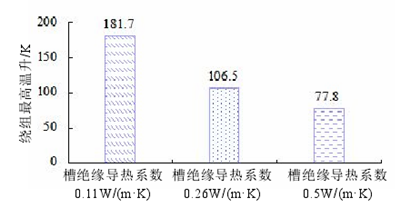

明顯看(kàn)出當等效槽絕緣傳熱係數從 0.11/(m?K)變為 0.26/(m?K)又變為 0.5/(m?K)時,繞組(zǔ)最高溫升同時也是電機的最高溫升有顯著(zhe)下(xià)降,具體對比如圖 5.11 所示。這是由於等效槽絕緣包裹著電機的最大熱源——繞組,其傳熱係數的(de)大小直(zhí)接關係到熱量是否能夠通過槽絕緣經定子鐵心(xīn)和槽楔氣隙(xì)有(yǒu)效傳遞出去,故而等效槽絕(jué)緣傳熱係數的準(zhǔn)確計算也至關(guān)重要。

圖 5.11 不同(tóng)等效槽絕緣時溫度(dù)比較(jiào)

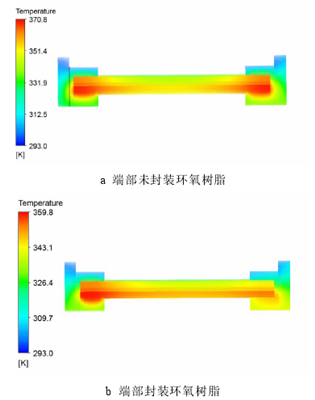

5.4.3 繞組端部環氧樹脂封裝對(duì)溫度場的(de)影響(xiǎng)

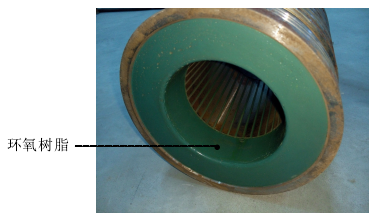

車削電主軸的運行是(shì)對零件精準加工的過程(chéng),溫度升高會影(yǐng)響加(jiā)工精度,因而力求降低溫升。上一小節分析得到,采用導(dǎo)熱係數為 0.5/(m?K)的雲(yún)母作為槽絕(jué)緣材料時,車削電主軸電機(jī)的最熱點位於(yú)端部繞組處,溫升達 77.8K。為了解決端部溫升偏高的問題,可采用端部封裝環氧樹脂的方(fāng)法,這是因為(wéi)環氧樹脂的導熱係數(shù)遠高於端部空氣(qì),西門子一(yī)款 1FE1 水(shuǐ)冷電機定子端部封裝如圖 5.12 所示。

圖 5.12 繞組端部封裝環氧樹脂示意圖

經查找得到,6286 進(jìn)口高溫環氧樹脂灌封膠(Hasuncast 6286 A&B)是(shì)一種(zhǒng)低粘度、阻燃環氧(yǎng)數值灌封密封化合物,能長期在 160°溫度範圍內保持堅硬,並具(jù)有(yǒu)良好的導熱性,這些(xiē)特點(diǎn)使其廣泛的應用於精密組件的灌封、密封上,其導熱係數可達 4.8/(m?K),數據來源於深圳市華勝同創科技有限公司。將車削電(diàn)主軸電機定子(zǐ)繞組端部用 6286 進口高溫(wēn)環(huán)氧樹脂封裝前後的(de)繞組、槽絕緣及其端部質的溫度分布對比如圖 5.13 所示。圖中 5.13 a 虛線左側高長方體仍為電機定子與端蓋形成的(de)腔內(nèi)空氣,虛(xū)線右側與繞組接(jiē)觸(chù)部分為環氧(yǎng)樹脂,對稱位置類(lèi)似。從圖中(zhōng)可以明顯看(kàn)出,采用環氧樹脂時繞(rào)組(zǔ)端部最高(gāo)溫升為 66.8K,比未采用環氧(yǎng)樹脂(zhī)溫升 77.8K 下降了 11K。從圖中的顏色(sè)分布來看,a 中虛線中部與最高溫度的溫差為28.7K,另一側(cè)溫差為 16.4K;b 中兩端分別相差 24.6K 和 0K。導熱性能越(yuè)好的介質,溫度傳(chuán)遞越均勻,越接近等溫體,顯然 b 中采用環氧樹脂灌封的方式使得一(yī)端的溫差更小,溫度向(xiàng)外傳導更多,較(jiào) a 更接近等溫體。

圖 5.13 封裝環(huán)氧樹脂前後繞組溫度分(fèn)布

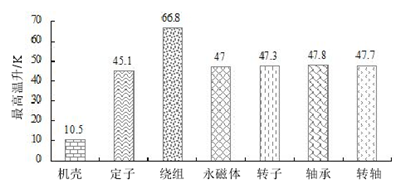

電主軸電機其餘部分的最高溫升結果(guǒ)如圖 5.14 所示。

圖 5.14 最終方案下(xià)電機各部分(fèn)溫度分布

從圖 5.14 中可看出,繞組的最高溫升為 66.8K,是絕緣能夠承受範(fàn)圍內;車削加工中對軸頭要求較(jiào)高(gāo),不允許超過 50K 以免影響刀(dāo)具(jù)定位精(jīng)度,由(yóu)有限體積計算得到(dào)的軸承最高溫升為 47.8K,亦滿足要(yào)求。

5.5 本章小結

本(běn)章(zhāng)對所設計(jì)的電主軸電機進行了溫度場計算分析,得到結論如下:

(1)保證冷卻水處於湍流狀態的最小水速為 0.2m/s,水速增加到(dào) 2.5m/s 後溫(wēn)度(dù)幾(jǐ)乎沒有變化,則此冷卻結(jié)構應通水速為 2.5m/s,以獲得(dé)最(zuì)大供水效能。

(2)此電主軸電機(jī)在(zài)弱磁(cí)時損耗大大增加,溫升過高會損壞絕緣,故(gù)而考察(chá)了采用(yòng)導熱(rè)特性(xìng)優良的雲母做槽絕緣時(shí)的溫升。當等(děng)效槽絕緣傳熱係數為 0.26W/(m?K)時,電機最高溫升為 106.5K,而等效槽絕緣傳熱(rè)係數為(wéi) 0.5W/(m?K)時,電機最高溫升為(wéi)77.8K,降低了 28.7K,更說明等效槽絕緣傳熱係數的計算對溫(wēn)度場至關重要。

(3)當對繞組端部采用導熱(rè)係(xì)數 4.8W/(m?K)的 6286 進口高溫環氧樹脂灌封膠時封(fēng)裝時,電機端部最高(gāo)溫升為(wéi) 66.8K,比未采用(yòng)時降低了 10K,降(jiàng)低約 14%,此時端部散熱情況(kuàng)達到要求,說明端部封裝環氧樹(shù)脂能夠顯著降低繞組端部溫度。其餘各部位溫升分(fèn)別為:機殼 10.5K,定子 45.1K,永磁體 47K,轉子 47.3K,軸(zhóu)承(chéng) 47.8K,轉軸47.7K,各部位最高溫升均在可承受範圍內。

從(cóng)圖 5.14 中可(kě)看出,繞組的最高溫升為 66.8K,是絕緣能夠(gòu)承受(shòu)範圍內;車削加工中對(duì)軸頭要求較高,不允許超過 50K 以(yǐ)免(miǎn)影(yǐng)響刀(dāo)具定位精度(dù),由有限體積計算得到的軸承最高(gāo)溫升為 47.8K,亦滿足要求。

第 6 章 結論

本文針對車削用電主(zhǔ)軸永磁(cí)同步電(diàn)機展開研究,根據車削電主軸電機的空間尺寸和技術指標,設計了一台 6 極 36 槽 28k W 的車削電(diàn)主軸電(diàn)機,並對其電磁參數、弱磁性能、損耗及溫升進行了分析計算,本文主(zhǔ)要工作及結論如下:

(1)結合配套(tào)機床的(de)安裝尺寸及規定(dìng)的技術指標進行設計,確定電機電磁方案。建(jiàn)立電機二維模型,采用 Maxwell 2D 進行(háng)仿真分析(xī),得到空(kōng)載(zǎi)、額定負載時的(de)磁密磁力線分布,空載反(fǎn)電勢、齒槽轉矩、氣隙磁密,負(fù)載電流、輸出轉矩等(děng),驗證了電磁方案的合理性。

(2)對電機的弱磁特性和損耗進行了較為全麵的分析與計算,得到交直軸之間磁路存在交叉飽和影響後,基於場的方法(fǎ)求得直軸電(diàn)感值,進而得到電機能(néng)達(dá)到的(de)最高轉速為 6936.4r/min,並找到當極限(xiàn)電流為 100A,控製角為 81.8 度時能達到二倍弱磁速(sù)度的(de)要(yào)求;最後采用基於 Bertotti 鐵耗(hào)分離計算模型的有(yǒu)限元法對定轉子鐵心損耗、永磁體(tǐ)渦流損耗進行計算,得到二倍弱磁(cí)時,定(dìng)子鐵耗增53.1%,轉子鐵耗增加455.5%,永磁體渦流損耗增加 54.8%,但後(hòu)兩者從數(shù)值來(lái)講(jiǎng)較定子鐵(tiě)耗小很多,低(dī)頻時通常可忽略不計。

(3)對 20k W 永磁同步水冷電機進行了溫度(dù)場仿真計算(suàn),給出了建立三維模型時繞組端蓋、軸(zhóu)承、轉軸等的等效方法,等效材料傳熱係數和(hé)散熱係數(shù)的計(jì)算,裝配間隙的處理以及基(jī)本假設和邊界條件等。用(yòng)仿(fǎng)真結果與(yǔ)實驗進行對比(bǐ),得到電機繞組(zǔ)平均(jun1)溫升誤差 5%,繞組最高溫升誤差 6.7%,端蓋最(zuì)高溫(wēn)升 6.5%,滿足工程需求,且溫度(dù)分布趨勢與(yǔ)實驗結果一致(zhì),驗證了所用溫度場計算方法的準確(què)性(xìng)。

(4)確立電主軸電機為螺旋周(zhōu)向冷卻水道,對其溫升進行研究(jiū)。得到額定時不同冷卻(què)水流速下各部分溫升情況,找到飽和水速為(wéi) 2.5m/s,針對(duì)弱磁時(shí)損耗大大增加的事實,對比了不同(tóng)等效槽絕緣下(xià)的溫升情況,得到槽內絕緣材料采用導熱(rè)係數較高(gāo)的雲母(mǔ),方(fāng)能滿足散熱需求,此時(shí)電機(jī)最高(gāo)溫升為繞組端部 77.8K;並采用端部封裝環氧樹脂的方法降低繞組端部溫升,當采用導熱係數(shù) 4.8W/(m.K)的 6286 進口高溫環氧樹(shù)脂灌封膠時,繞組端部最高溫升為 66.8K,降低約 14%,其餘部位的溫(wēn)升為:機殼 10.5K,定子 45.1K,永磁體 47K,轉子 47.3K,軸承 47.8K,轉軸 47.7K,各部位最高溫升均在可承受範圍內。

投稿箱(xiāng):

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

更多本(běn)專題新聞

專題點擊前十

| 更多