Cr12Mo V 的電火花線切割加工工藝參數(shù)研(yán)究

2016-9-18 來源: 太 原 理 工 作者:啟靜凱 李 文 斌

5、電火花線切(qiē)割加工 Cr12Mo V 的參數優化

5.1 引(yǐn)言

電火花(huā)線切割加工 Cr12Mo V 鋼的單因素試驗中,考察了脈寬時間、脈間時(shí)間、峰值電流和間隙電壓各自對材料去除(chú)率和表麵粗糙度的(de)影響,得出了隨著電參數值的改變,加(jiā)工性能指標的變化趨勢。利用 ANSYS 模(mó)擬電火(huǒ)花(huā)線切割單脈衝條件下(xià)切割Cr12Mo V 鋼,經過合理的建(jiàn)模、加載和求解,得到其溫度場。不同的峰值電流對溫度場的(de)影響也(yě)不同,隨著峰值電流的增大,熱流密度能(néng)量增大,產生的放(fàng)電蝕坑也增大(dà)。並且在考(kǎo)慮白層厚度的影響的情況下,模擬的(de)電蝕坑(kēng)深度(dù)與試驗驗證的表麵粗糙度較為吻合。但是,通過上述兩種方法(fǎ)隻(zhī)是得到電參數對於材料去(qù)除率或表麵粗糙度的影響趨勢(shì),並不能考慮各個電(diàn)參數對(duì)影(yǐng)響的主次順序和它們的顯著性,同樣也不(bú)能量化分析得到一組優化的電參數組合使得材料(liào)去除(chú)率和表麵(miàn)粗糙(cāo)度(dù)同時達到較好的水平。

綜上所述,本章將脈寬時間、脈間時間、峰值電流和間(jiān)隙電壓四個電(diàn)參數合理選取水平(píng),利用正交試驗(yàn)法科學設(shè)計試驗。通過極差分析和方差分析直觀分(fèn)析這四個電參數對於性能指標的影響的主次順序和顯著性。在(zài)正交試驗(yàn)的基礎上,將表麵(miàn)粗糙度和(hé)材料去(qù)除率量綱歸一化後關聯分析,選擇其中關聯度值最大的一組參數為最優參數組合並(bìng)進行試驗驗證。通(tōng)過試驗與分析,達到優化參數組合的目的。

5.2 正交試驗

5.2.1 因素水平設置

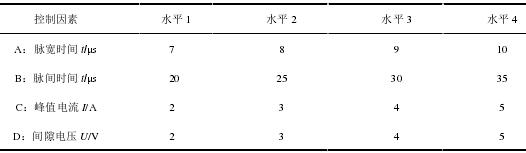

由於試驗(yàn)條件有限,影響電火花線切割加工的因素不能全部考(kǎo)察。通過大(dà)量(liàng)實踐(jiàn)與單因素試驗,確定材料去除率和表麵粗糙度的主要影響因素是(shì)脈寬時間、脈間時間(jiān)、峰值電(diàn)流和間隙電壓[15]。

脈寬時間是單個電壓(yā)脈(mò)衝作用的時(shí)間。它是影響脈衝能量的重要因素[33],因此脈寬時間(jiān)的越大,加工速(sù)度也就越快(kuài),但是過大(dà)的脈寬時間會使電蝕產(chǎn)物排出不(bú)暢,改變(biàn)極間(jiān)工作液的成分和降低絕緣強度,最(zuì)終不僅不(bú)能提高加工速度,還有可(kě)能造成斷絲(sī)。

峰值電流(liú)的改變,對加工速度和表麵質量的影響尤為重要。峰(fēng)值電流增大,脈衝能量就會增大,這樣(yàng)使得加工速度提高而表麵質量下降[34]。單方麵通過提高峰(fēng)值電流來加快(kuài)加工速度會造成電(diàn)蝕產物的顆粒(lì)大,表麵(miàn)質量急劇下降,嚴(yán)重情況會造成斷絲[35]。

脈間時間和(hé)間隙電壓雖相對於脈寬時間和峰值電流對表麵粗糙度和材料去除率的影響較小,但他(tā)們(men)的改變對(duì)加(jiā)工的影響同樣不能忽視。脈間時間是相鄰兩個脈衝的間隙時間。過小的脈間時間會產生電弧與斷絲[36],相反過大會頻繁短路,使(shǐ)表麵粗糙度變差。太小的間隙電壓影響蝕除物排出,太大則會降低加(jiā)工速度。

根據上述結論,利用正交試驗定量分析加工參數對表麵粗糙(cāo)度和(hé)材料(liào)去除率的(de)影響。為便於試(shì)驗數據的分析,對於試驗中各加(jiā)工參(cān)數應選擇相同的水平。因此,每個因素選取四個水平,其設置列於表 5-1。

表 5-1 控製因素與水平設置

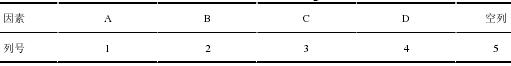

由於試驗中各個因素為四個水平,因此確定正交表為 Ln(4m)型(xíng)。試驗中包含四(sì)個因素,而(ér)且不考慮脈寬時間、脈間時間(jiān)、峰值電流和間隙電壓(yā)之間的交互作用,所以選m 3 的正交表(biǎo)。而 L16(45)是滿(mǎn)足m3 最小的 Ln(4m)型正交表,故選用 L16(45)進行正交(jiāo)試驗。

本(běn)試驗(yàn)不考慮交互作(zuò)用(yòng),將脈寬(kuān)時間(A)、峰值電流(B)、脈間時間(C)以及間隙電壓(D)分別放置(zhì)於正(zhèng)交表 L16(45)上方(fāng) 1、2、3、4 列(liè),每(měi)個因(yīn)素各占一列。為分(fèn)析方便和保(bǎo)證試驗結果的正確性(xìng),在正交表中至少設置一個空白列,該列不放置因素。表5-2 所示(shì)為本次正交試驗的表頭設(shè)計。

表 5-2 表頭設計

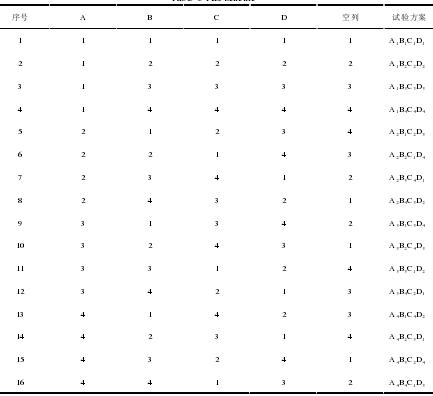

在進行設置試驗因(yīn)素水平(píng)和設計表頭後,需確定組成本次(cì)正交試驗的 16 組試驗的試驗(yàn)方案。每個試驗(yàn)方案的確定是 A,B,C,D 列上數字 1,2,3,4 當(dāng)作它們所設置的水平數,例如第一個試驗方案(àn)就是分別將 A,B,C,D 的 1 水平進行組合並試驗(yàn)。同理(lǐ)確定(dìng) 16 組試驗方案(àn)如表 5-3 所示。

表 5-3 試(shì)驗方案

5.2.2 極差(chà)分析

一般說(shuō)來,由於因素的影響(xiǎng)不(bú)同,所以其水平變化對結(jié)果的影響(xiǎng)是不同的。極差是各因素在(zài)某一(yī)水平下試驗結果之和中的最大值與最小值的差,因此各因素的極差是不相等的。極差越(yuè)大,表征該因素(sù)相對於其(qí)他(tā)考(kǎo)察因素對試驗結果的影響越大[37],因此極(jí)差最大(dà)的那一列,便是對試驗結果最有影響的因素(sù),也就是所考慮的因素中最重要的因素。

空白列的設置的作用不可或缺,在對所做(zuò)的試(shì)驗沒有完全的了(le)解時,計算出各列,包(bāo)括試驗因素列、空白列的(de)極差進行比較,實際應該是試驗因素列比空白列(liè)的極差大很多,相反則說明因素之間交(jiāo)互作用需要列入(rù)考慮範圍(wéi),或(huò)者相對(duì)於試驗因素,尚有更(gèng)重要的因(yīn)素被忽略了。所以,在進行正交試驗表設計時,一定要加上空白列。

基於(yú)上述分析,設計合理(lǐ)的正交試驗,計算脈寬時間、脈間時間、峰值電流和間隙電壓分別對材料去除率和表麵粗糙度的極差,確定四個因素影(yǐng)響作用的主次順序,並對比空白列極差,計算分(fèn)析是否有交互作用影響或(huò)有其他重要因素的影響。

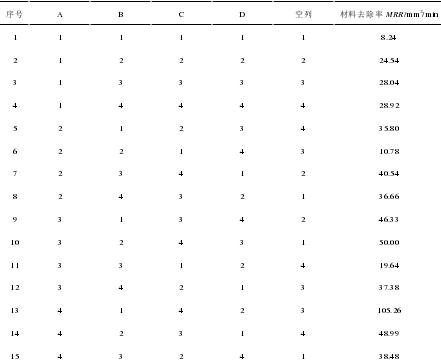

1)材料(liào)去(qù)除率極差分析

根據表 5-3 所設計的試驗(yàn)方案(àn),進行試驗。材料去除率的計算為加工試件的表麵積與機床所(suǒ)記錄的加工時間(jiān)的比(bǐ)值(zhí),其中試件的加工表麵為10mm20mm,即表麵(miàn)積為200mm2。將試驗結果記錄在表5-4中。

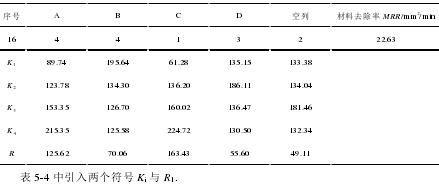

表 5-4 正交試驗結果與材料去除率極差計算

Ki:表(biǎo)示任一列上水平(píng)號為 i(i=1,2,3,4)時所對應的試驗結果之和。例如,在表(biǎo) 5-3 中(zhōng),第 4 列為 C(峰值電流)因素所(suǒ)在的列,第 1,6,11,16 號試驗(yàn)中 C 因素取 1 水平,則 K1為第 1,6,11,16 號試驗結果之和,即 K1=8.24+10.78+19.64+22.63=61.29;第(dì) 2,5,12,15 號試驗中 C 因素取 2 水平,則 K2為第 2,5,12,15 號試驗結果之和(hé),即K2=24.54+35.80+37.38+38.48=136.20;第(dì) 3,8,9,14 號試驗中(zhōng) C 因素(sù)取 3 水平(píng),則K3 為第 3,8,9,14 號試驗結果之和,即 K3=28.04+36.66+46.33+48.99=160.02;第 4,7,10,13 號試驗中C 因素取 4 水平,則 K4為第 4,7,10,13 號試驗結果之和,即(jí)K4=28.92+40.54+50.00+105.26=224.72。同(tóng)理可以計算出其他因素 1,2,3,4 水(shuǐ)平的(de) Ki。 R:在任一列上 K1,K2,K3,K4中的最大值減去 K1,K2,K3,K4中的最(zuì)小值的(de)差(chà),即為極差。例如,在表 5-4 中第 4 列C(峰值電(diàn)流)因素所在的列,最大的為 K4(=224.72),最小的為 K1(=61.28),則 R= K4- K1=224.7261.28=163.43。

對於材(cái)料去除(chú)率,該指標越大越好。因(yīn)此,對於 A,B,C,D 四個因素分別選擇它們 K1,K2,K3,K4中的最大值。

A 列:K4> K3> K2> K1;

B 列:K1> K2> K3> K4;

C 列:K4> K3> K2> K1;

D 列:K2> K3> K1>K4。

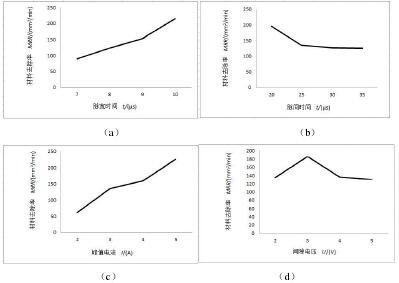

將 A(脈寬時間)、B(脈間時間)、C(峰值電流)、D(間隙電壓)每一水平的 K值(試驗結果(guǒ)之和)繪(huì)製(zhì)於趨勢圖中,分別如圖(tú) 5-1 中(a),(b),(c),(d)所示。

圖 5-1 各參數的材料去除率的 K 值變(biàn)化

這樣,直觀分析(xī)後最(zuì)優方(fāng)案為 A4B1C4D2,即脈寬時間為(wéi) 10μs,脈間時間為 20μs,峰(fēng)值(zhí)電流為 5A,間隙電壓為 3V。

完成直觀分析,確定最優方案後,還應(yīng)比較各個因素對材料去除率影響的主次順(shùn)序。選(xuǎn)取加(jiā)工參數時,對於本次試驗考察的四個電參數中的重要因素,必須要選擇有利於提高材料去除率的參數。而相對次要的因素,因為其水平(píng)改變對材料去除率的作用較小,則考慮別的水平從而有利於提高表麵質量。從本次試驗結果計算極差看,RC> RA> RB> RD,即因(yīn)素影響的主次順序為峰值電流>脈(mò)寬時間>脈間時間(jiān)>間隙電壓。

2)表麵粗糙度極差分(fèn)析

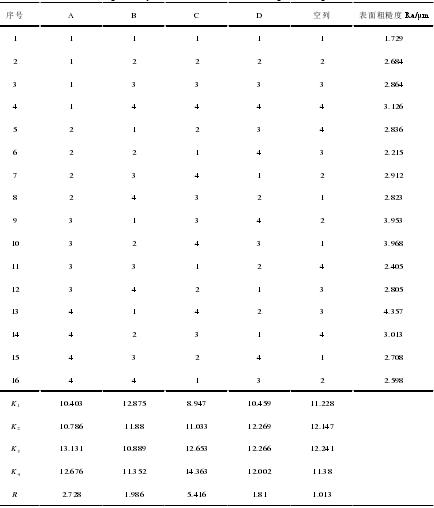

根據表 5-3 所設計的(de)試驗方案,進行試驗。表麵粗糙(cāo)度的值利用粗糙度儀進(jìn)行測量,並將試驗結果記錄在表 5-5 中。

對於表麵(miàn)粗(cū)糙度,該指(zhǐ)標越小越好。因(yīn)此(cǐ),對於 A,B,C,D 四(sì)個因素分別選擇它們(men) K1,K2,K3,K4中的最小值。

A 列:K3> K4> K2> K1;

B 列:K1> K2> K4> K3;

C 列:K4> K3> K2> K1;

D 列:K2>K3> K4> K1。

表 5-5 正交(jiāo)試驗結果與表麵粗糙度極(jí)差計算

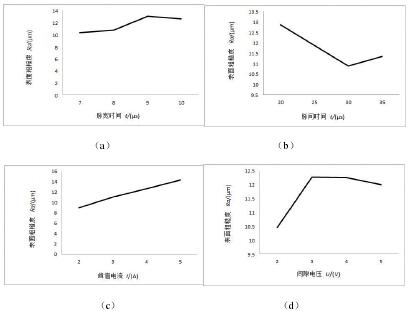

將(jiāng) A(脈寬(kuān)時間)、B(脈(mò)間時間)、C(峰值電流)、D(間隙電壓)每一水平的 K值(試驗結果之和)繪(huì)製(zhì)於趨勢圖中,分別如圖 5-2 中(a),(b),(c),(d)所示(shì)。

圖 5-2 各參數的表麵粗糙度的 K 值變化

這樣,直觀分析後最優方(fāng)案(àn)為(wéi) A1B3C1D1,即脈寬時間為 7μs,脈間(jiān)時(shí)間為 30μs,峰(fēng)值電流為 2A,間隙電壓為(wéi)2V。

完成直觀分析,確定最優方案後,還應比較各因素(sù)對表麵粗(cū)糙度(dù)影響的主次順序。選取加工(gōng)參數時,對於本次試驗考察的四個電參數中的重要因素(sù),必須要選擇有利於(yú)提(tí)高表麵粗(cū)糙度的參數。而相對次(cì)要的因素,因為其水平改(gǎi)變對表麵粗糙度的作(zuò)用較小(xiǎo),則考慮別的水平從而有利於(yú)提高加工效率。從本次試驗結果計算表麵粗糙度極差看(kàn),RC> RA> RB > RD,即因素影響的主次順序為峰值電流>脈(mò)寬(kuān)時間(jiān)>脈間時間>間隙電壓。材料去除率和表麵粗糙度是電火花線切割加工性能的重(chóng)要指標,同時是一對矛盾的(de)指標[38]。從(cóng)極(jí)差分析可以看出,尤其對於峰值(zhí)電流和脈寬時間這兩個影響比較大的因素(sù),提(tí)高材料去除率,則表麵質量下降,反之也是如此。因此通(tōng)過簡單的極差(chà)分析並不能得出使得加工速度和表麵(miàn)質量同時最優的試驗方(fāng)案。

5.3 方差分析

正交試驗設計結果的極差分析(xī)具有簡單方便、計算量小等優(yōu)點,但其缺陷是缺乏對誤差的掌(zhǎng)握,不能定量地計(jì)算出各因素對指標影響的顯著性(xìng),假設對試驗(yàn)結(jié)果(guǒ)進行方差分析,就能彌補極差分析的缺(quē)陷[39]。

方差(chà)分析主要包含兩個(gè)方麵:一是因素水平,二(èr)是試驗(yàn)誤差。通過比較它們(men)各自的(de)偏差平方和,分析因素是否對指標有顯著影響以及誤差的影響,對它們(men)進行定量分析[40]。

5.3.1 方差分析的(de)基本步驟

如果用正交表 Ln(rm)來設計試驗,則因素的(de)水平(píng)數為 r,正交表的列數(shù)為 m,總試驗次數為 n,設試驗結果為 yi(i=1,2,…,n)。方差分(fèn)析的步驟如下。

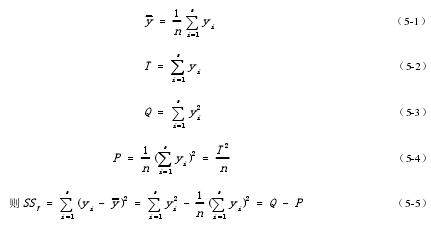

1)計算離差平方和

①總離差平(píng)方和

設

SST 代表總離差平方和(hé),它表征了結果的差異性,其值越大,則表示各試(shì)驗(yàn)結果之間的差異性越明顯。計(jì)算結果之間的不同是由因素水平的改變(biàn)和計(jì)算誤差引起的。

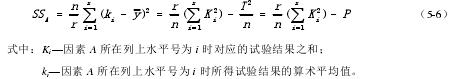

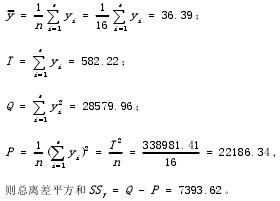

②各(gè)因素引起的離差平方(fāng)和

記因素 A 放置在正交表的(de)任意列上,則(zé)因素(sù) A 的 SSA是:

同理,假設在試驗表 j(j=1,2,…,m)列有 SSj,稱 SSj為第 j 列(liè)的離差平方和,於是:

即總離差平(píng)方和等於各列離差平方和相加(jiā)。

③試驗誤差的離(lí)差平方和

為確保(bǎo)試驗結果的(de)可靠性,誤差列的設置是(shì)必須的,同時方便(biàn)進行方差分析。所以誤差的離差平方和為所對應離差平方和之和,即

④交互作用(yòng)的離差平(píng)方和

假設(shè)考慮(lǜ)交互作(zuò)用,則其在正交(jiāo)表中也設(shè)置有相應的列(liè),也會引起離(lí)差(chà)平方和,是由於它在正交試驗設計時是作為影響因素看待的。如果(guǒ)試驗(yàn)設計交互(hù)作用占有正(zhèng)交表的一列,則它類似於其他因(yīn)素等於本列的離差平方(fāng)和;假設(shè)它占有多列,則(zé)其離(lí)差(chà)平方和等於相應列相加。例如,設 AxB 在正交表中占有兩列,則:

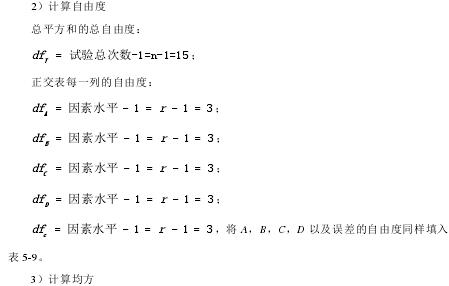

2)計算自由(yóu)度(dù)

總平方和(hé)的總自(zì)由度:

dfr=試驗總次數-1=n-1? (5-11)

正交表任(rèn)一列的自由度:

dfj=因素水平 -1=r-1(5-12)

顯然

有交互作用的因素之間的自由度(dù)的計算方法:

一是等於因素自由度之積(jī),例如(rú):

二是等於交(jiāo)互作用對應列的自由度之和(hé)。

誤差自由度:

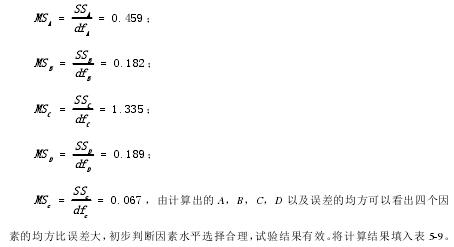

3)計算平均離差平(píng)方和(均方):

以 A 因素為例,因素的均方為:

以AxB 為例,交互作用的均方為(wéi):

試驗(yàn)誤差的均方為:

假設有考察因素或(huò)交互作用算得均方後,其值小於或等於誤差均方值,這樣把他(tā)們應該與原有(yǒu)誤(wù)差組成新的誤差。

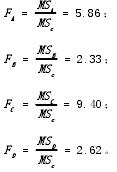

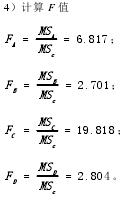

4)計算 F 值

F 值的大(dà)小是考察因(yīn)素均方與誤差均方的商。例如(rú):

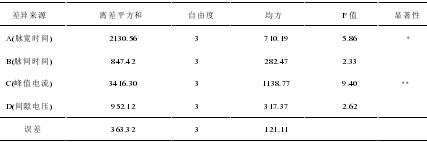

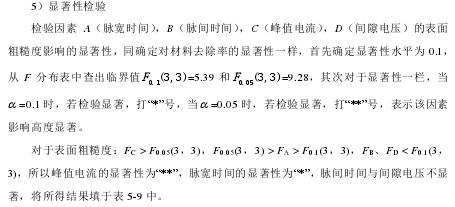

5)顯(xiǎn)著性檢驗(yàn)

最後將所得結果列於方差分析(xī)表中。

5.3.2 材料去除率方差(chà)分析

利用電火花線切割加工 Cr12Mo V,研究脈寬時間、脈間時(shí)間、峰值(zhí)電流以及間隙電壓對材料去(qù)除率影響(xiǎng)可通過設計正交試驗並(bìng)通過方差(chà)分析來實現。本課題設計了L16(45)的正交表(biǎo)進行正交試驗,其中(zhōng)因素的水平數為 4,表中列數為 5,總試驗次數為16,每次的結果如表 5-4 中所示,則對材料(liào)去除率的方差(chà)分(fèn)析為:

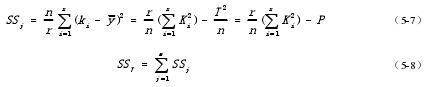

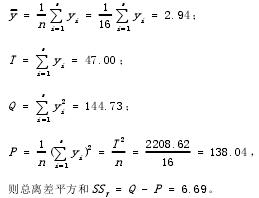

1)計(jì)算離差平方和

①總離差平方和

將(jiāng)每(měi)次的試驗結果代入式 5-1,式 5-2,式 5-3,式 5-4 得到:

②各因素引起(qǐ)的(de)離差平方和

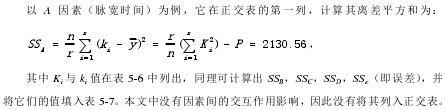

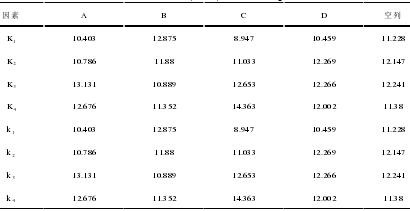

表 5-6 材料去(qù)除(chú)率 Ki與 ki值

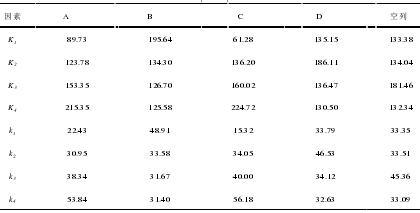

2)計算自由度

總平方和的總自由度:

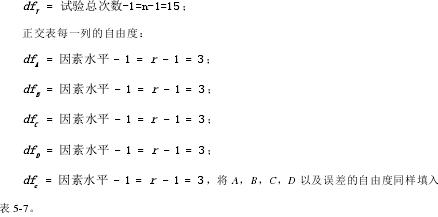

3)計算均(jun1)方

4)計算 F 值

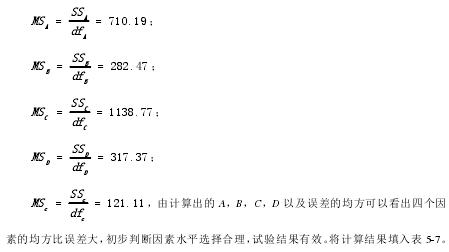

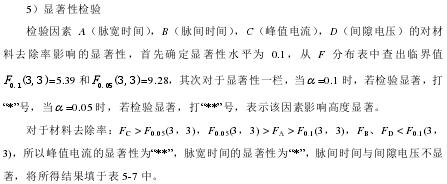

表 5-7材料去除率(lǜ)方差分析

從表 5-7 可(kě)以觀察出峰值電流對於材料去除率的影響(xiǎng)作用高於其他三個考察(chá)因素;脈寬時(shí)間(jiān)相對於峰值電流次之;脈間時間和間隙電壓作為重要的電(diàn)參數,雖然顯著性低,但是遠高於誤差對(duì)考察目標的影響(xiǎng),說明它們的作用同樣不可(kě)忽視。

5.3.3 表麵粗(cū)糙(cāo)度方差分析

本小(xiǎo)節利用方差分析來(lái)研究電參數對表麵粗糙度的影響。同對材料去除率方差分析一樣,設(shè)計了 L16(45)的正交表進行正(zhèng)交試驗(yàn),其(qí)中因素的水平數為 4,表中列數為(wéi) 5,總試驗次數為(wéi) 16,每次的結果如表(biǎo) 5-5 中所示,則對表(biǎo)麵粗糙度(dù)的方差(chà)分析為:

1)計算(suàn)離(lí)差平方和(hé)

①總離差平方和

將每次的試驗(yàn)結果代入式 5-1,式 5-2,式 5-3,式 5-4 得到:

②各因素引起的離差平方和

以 A 因(yīn)素(脈寬時間)為例,它(tā)在正交表的第一列,計算其離(lí)差平(píng)方和為:

其中 Ki與 ki值在表 5-8 中列(liè)出,同理可計算出 SSB,SSC,SSD,SSe(即誤差),並將(jiāng)它們的值填入表(biǎo) 5-9。本文中沒有因(yīn)素間的(de)交互作用影響,因(yīn)此沒有(yǒu)將其列入正交(jiāo)表.

表 5-8 表麵粗糙度(dù) Ki與 ki值

表 5-9 表麵粗糙(cāo)度方差(chà)分析

從表 5-9 可以看出峰值(zhí)電(diàn)流對於表麵粗糙度的影響作用最為顯著(zhe),高於其他三個考察因素;脈寬時間相對於峰值電流次之;脈(mò)間時間(jiān)和間隙電壓作為(wéi)重要(yào)的電參數(shù),雖然顯著(zhe)性低,但是遠高(gāo)於誤差對考察目標的影響(xiǎng),說明它們的作用(yòng)同樣不可忽視。

應用方差分(fèn)析,不僅可以彌補極差分析的缺陷,而且可以定量判斷各因素影響的顯著性(xìng)[41]。對材料去(qù)除率,脈寬時間、脈(mò)間時間、峰值電流以及間隙電壓對其影響的重要程度(dù)順序為:峰值電流>脈寬時間>間隙電壓>脈間(jiān)時間;對於表麵粗糙度有同樣(yàng)的結(jié)論。

5.4 灰關聯分析

通過設計正交(jiāo)試驗,並利用極差分析和方(fāng)差分析得出了各個電參數對材料(liào)去除(chú)率和表麵粗糙度影響的主次順序及顯著性。但(dàn)是它們隻能對單個指標進行分析(xī),欲達到平衡多目標必須通過綜合推斷,不能量化分析(xī)達到多目標最優組合(hé)的目的。

灰關聯分析能夠將多目標之(zhī)間的關聯度量化表(biǎo)示。通過計算多個(gè)考察目標(biāo)的灰關聯(lián)度值來選擇加工參數(shù),達(dá)到優化加工參數(shù)組合的目的。

5.4.1 灰關聯(lián)度值計算(suàn)

1)按照評價(jià)目標製定其指標體係(xì),並采集數據。材料去除率(lǜ)和表麵(miàn)粗糙度是電火花線切割加工 Cr12Mo V 的兩個重要(yào)性能指(zhǐ)標(biāo),本(běn)文(wén)針(zhēn)對這兩個性能指標來優化參數組合,因此材料去除(chú)率和表麵粗糙度構成了灰關聯分析的評價指標體係,評(píng)價數據如表 5-4與表 5-5 所示。

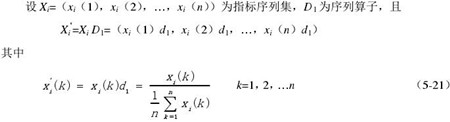

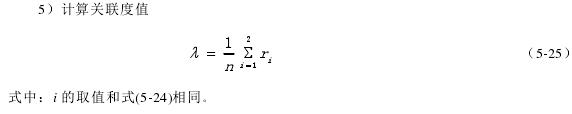

2)將不同量(liàng)綱的數據序列用關聯算子完成歸一化。在做關聯度分析時,由於不(bú)同的數列采用(yòng)不同(tóng)的量綱,數(shù)量級上可能差別很大,因(yīn)此首先(xiān)將不(bú)同的數列無量綱化。初(chū)值化像法(fǎ)、均值化像法以及區間值(zhí)化像法為常用的無量綱化(huà)法。

①均值化像法

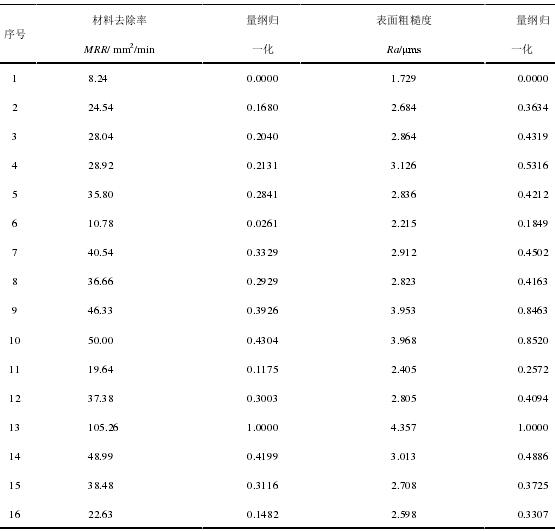

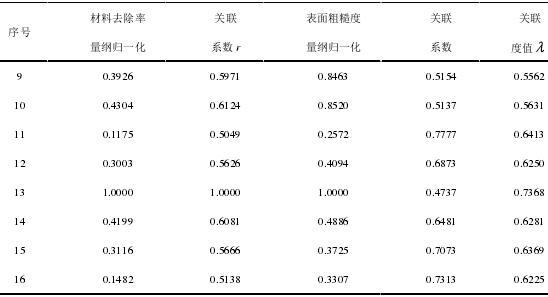

本小節中指標序列的無(wú)量綱化(huà)采(cǎi)用(yòng)區間值化象法,表(biǎo)5-4和表5-5中的材料去除率和表麵粗糙度的試驗結果為指標序列,由(yóu)於它們的數量(liàng)級與單位(wèi)不一樣,因此采用區間值(zhí)化象(xiàng)法將(jiāng)它們化為可比(bǐ)較的無量綱序列。無量綱(gāng)化結果如表5-10 所(suǒ)示。

表 5-10 無(wú)量綱化

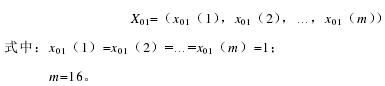

3)確定參考數據列 X0。作為參考數據(jù)列,它針對考察(chá)目標的最大值或最(zuì)小值為最優或最差來確定(dìng),總之其對於考察目標來(lái)說是最理想的數據列。記作:

針對材料去除率,其(qí)值越大說明加工速度越快,因此該指標的最優值為第 13 組試驗結果 105.26 mm2/min,無量綱化值為 1,則記其(qí)參考數據列為(wéi)

而對於表(biǎo)麵粗糙度,其值越小說明加工質量越好,因此該指標的最優值為第1組試驗結果1.729μm,無量綱化值為 0,則記(jì)其參考數據列為

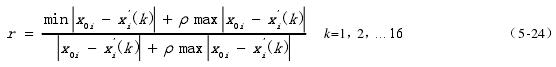

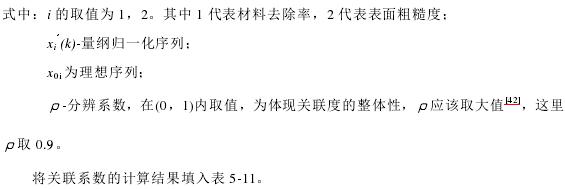

4)計(jì)算關聯係數,即量綱(gāng)歸(guī)一化序(xù)列與參考數(shù)據列的關聯係(xì)數。

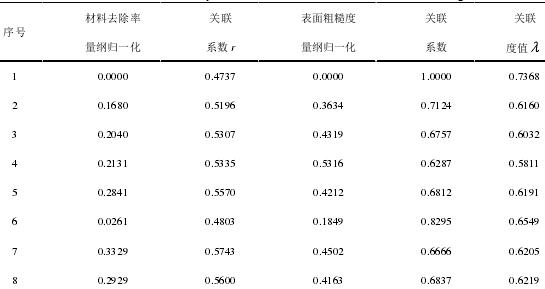

表 5-11 所示為材料(liào)去除率和表麵粗糙度之間的(de)關聯度值。

表 5-11 材料去除率和表麵粗(cū)糙度的關聯係數

5.4.2 最優(yōu)加工參數分析

欲得到最佳的加工參數組合,即在這一參數組合下,材料去除率和表麵粗糙(cāo)度都必須兼顧。從表 5-11 可以看出,第 1 組(脈(mò)寬時間(jiān)為 7μs,脈間時間為 20μs,峰值電流為2A,間隙(xì)電壓為 2V)與第(dì) 13 組(脈寬時間為 10μs,脈間時間為 20μs,峰值電流為 5A,間隙(xì)電壓為 3V)的關聯度值達到最大。第 1 組中(zhōng)材料去除率為 8.24mm2/min,表麵粗糙度值為 1.729μm,表麵質量在16 組試驗中達到最好,但(dàn)是材料去除率相比其他(tā)參數組合太(tài)小,並不是最優的組合。第13組中材料去除率為 105.26 mm2/min,表麵粗糙度值為 4.357μm,材料去除率在16組試驗達到最好,但是表麵質量卻是最(zuì)差的。對於第 1組和第 13 組試驗並不是(shì)最合適的加工(gōng)參數組合,仍有改善(shàn)的可能(néng)。

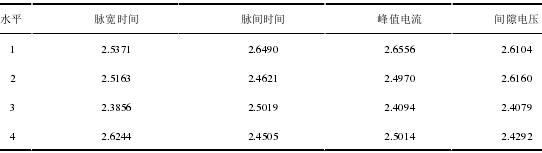

電(diàn)參數在某一水平下,若關聯度值之和最大,則表(biǎo)明該電參數在此水平下使得材料去(qù)除率和表麵粗糙度最大關聯,即認為兩項指標同時達到最優[43]。將所得數據進(jìn)行整理,把 16 組試驗中,各因素在某一水(shuǐ)平(píng)下的關聯度值相(xiàng)加,例如,對照表 5-3,將表 5-11中(zhōng)序號為 1,2,3,4的(de)關聯度值相加,即為脈寬時(shí)間在水平1下關(guān)聯(lián)度值之(zhī)和,依次計算其他因素在不同水平下的和(hé)並將結果記錄於表 5-12。從表 5-12 中計算(suàn)結果可以看(kàn)出,脈(mò)寬時間在(zài)水平(píng) 4(10 μs),脈間(jiān)時(shí)間在(zài)水平(píng) 1(20 μs),峰值電流在水平 1(2 A),間隙電壓(yā)在水平 2(3 V)下(xià),材料去除率和表麵粗(cū)糙(cāo)度的關聯度值分別達到最大值,所以(yǐ)確定此(cǐ)組合為最優加工參數組合。

表 5-12 在某一電參數水平下灰關(guān)聯度值

5.4.3 試驗驗證

經過上述分析(xī)結果得到的一組最優(yōu)電參數欲通過試驗驗證其正確性。在驗證試驗的過(guò)程中,為確保所得(dé)結果的可靠性,嚴格控製影響線切割加工因(yīn)素,使得非電(diàn)參數和除脈寬時間、脈間時間、峰值電流以及間隙電壓之(zhī)外的電參(cān)數與正交試驗過程保持一致。而四(sì)個考(kǎo)察因素(sù)的數值分別為:脈寬時間 10 μs(水平 4),脈間時間 20 μs(水平 1),峰(fēng)值電流 2 A(水平(píng) 1),間隙電(diàn)壓 3 V(水平 2)。

經優化後的電參數組合在 ACTSPARK FW-1 型高速走絲電火花線切割機床上進行試(shì)驗驗證,將加工後的材料去除率和表麵粗糙度(dù)測量計算,結果記錄於表 5-13 中,並計算它們的灰關聯係數及灰關聯度值。

表 5-13 優化參數後試驗結果的灰關聯度值

比較於表 5-11 中 16 組試驗的灰關聯度值,經優化後的參數組合加工所得材(cái)料去除率和表麵粗糙度的灰關聯(lián)度值最大。試驗驗證所得結論的正(zhèng)確性,達到預期的加(jiā)工效果。

5.5 本章小結

本章在單因素試驗探究脈(mò)寬時間、脈間時間、峰值電流以及間隙電壓對電火花線切割加工 Cr12Mo V 的材料(liào)去除(chú)率和表麵粗糙度的影響的基礎上(shàng),進行正交試驗,並進行灰關聯分析,得出了一組最優參數組合。

1)明確試(shì)驗目的,選擇因素水平,進行表頭設計,選擇合理的正(zhèng)交表 L16(45),進行正交試(shì)驗,並將試驗結果記錄。

2)通過正交試驗法(fǎ)的極差分析得出了脈寬時間、脈間時間、峰值(zhí)電流以及間隙電壓分別對材料去除率和表麵粗糙度影響的主次順序。對於材料去(qù)除率,直觀分析後得到最優方案(àn)是脈寬時間為 10μs,脈間時間為 20μs,峰(fēng)值電流為 5A,間隙電(diàn)壓為 3V,因素影響的主次順序為峰值電流>脈寬時間>脈間時間>間隙電壓;對於表麵粗糙度,直觀(guān)分析後得到最優方案是脈寬時(shí)間為 7μs,脈(mò)間時間為 30μs,峰(fēng)值(zhí)電流為 2A,間隙電壓為 2V,因素(sù)影(yǐng)響的主次順序(xù)為峰(fēng)值(zhí)電流>脈寬時間>脈間時間>間隙電壓。

3)通過(guò)正交(jiāo)試驗法的方差分析精確地估計脈寬(kuān)時間、脈間時間、峰值電流以及間隙電壓分(fèn)別對材料去除率和(hé)表(biǎo)麵粗糙度影響的(de)重要(yào)程度。定量分析顯著與高度顯(xiǎn)著地(dì)影響(xiǎng)因素。對於材料去除率,峰值電流比脈寬時間的顯著性高(gāo),脈間時間和間隙電壓對於材料去除率的影響小於(yú)峰值電流和脈寬時間,實驗誤(wù)差對於材料(liào)去除率的影響遠小於實驗因素對它的影響(xiǎng);對於表麵(miàn)粗糙度,峰值電流比脈寬時間的顯著性高,脈間時間和間隙電壓(yā)對於表(biǎo)麵粗糙度的(de)影(yǐng)響小於峰值電流和脈(mò)寬時(shí)間,實驗誤差對於表麵粗糙度的影(yǐng)響遠小(xiǎo)於(yú)實驗因素(sù)對它的影響。

4)在正交試驗的基礎上,利用(yòng)灰關聯(lián)分析法將材料去除率和表麵粗糙度進行關聯分析,得到脈寬時間、脈間(jiān)時間、峰值電流以及間隙電壓四個電參數的最(zuì)優參數組合,並(bìng)通過試驗驗證。

5)將正交(jiāo)試驗中 16 組材料去(qù)除率和表麵粗糙度的試驗結果無量綱化,各自計算(suàn)其(qí)關聯係(xì)數以及它們之間的灰關聯度值,最後將各因素每一水平下的灰關聯度值相加,得出(chū)各因素關聯度值最大的水平,並以此為最佳(jiā)參數組(zǔ)合,進行試(shì)驗驗(yàn)證,得到的材料去除率(lǜ)和表麵粗糙度關(guān)聯度值最高。

投稿箱(xiāng):

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合(hé)作,歡迎聯(lián)係本網編輯(jí)部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合(hé)作,歡迎聯(lián)係本網編輯(jí)部, 郵箱:skjcsc@vip.sina.com

更多本專題新聞

專題點擊前十

| 更(gèng)多