模架由上、下模板、導柱、導套組成。其中,上、下模板為平麵和孔係加工(gōng),保證(zhèng)平麵度和(hé)平行度誤差,以及(jí)安(ān)裝導柱、導套的孔與模板平麵的垂直度誤差,使模架在工作(zuò)時,上模座沿導柱(zhù)上、下(xià)運動平穩,無阻滯現象,保證模具能正常工作。為了保證(zhèng)模架的(de)工作性(xìng)能,組(zǔ)成模架的零件必須經過磨削加工。如果在磨削過程(chéng)中采用(yòng)不正確的磨削工藝,則會造成工件表麵燒傷、磨削裂紋、磨削痕及產生(shēng)磨削應(yīng)力,致(zhì)使後續工序(xù)及模具在服役期間的機械疲勞、冷熱疲勞產生裂紋,嚴重影響模具的使用壽命。以(yǐ)下針對磨削模架出現的問題提出一些解決方法。

1 磨削加工的解(jiě)決方(fāng)法

磨削加工是指用砂輪或(huò)磨料在(zài)機床(chuáng)上,對工件表麵進行切削,使之形狀尺寸達到相應(yīng)技術要求的過程。磨削的機械零件有很高的尺寸精度和很細的表麵粗糙度。隨著機械製造的精度提高,一個國家的磨(mó)削加工工藝水平往往反映了國家(jiā)機械(xiè)製(zhì)造水平。磨削加工與其他切削加工相比,有以下特點:

(1)能(néng)加工硬度很高的材料,如淬硬鋼、硬質合金(jīn)、玻璃、陶瓷等;

(2)能獲(huò)得很高的加工(gōng)精(jīng)度和很小(xiǎo)的表麵粗糙度。

組成砂輪(lún)的砂粒幾何(hé)形(xíng)狀不規則,多數砂粒呈負前角,且磨削速度高,工件材料硬,因此在磨削過程中產生大量的切削(xuē)熱,使磨削(xuē)溫度升高。故磨削需要進行充分的冷卻潤滑,以提高加工表麵的質量和生產效率。

磨削加工一般(bān)是粗加工或半精加工(gōng)後的最後一(yī)道工(gōng)序,故磨削加工往往在很大程度上影(yǐng)響著機械產品(pǐn)的質量。為了達到模具的尺寸精(jīng)度和表麵粗糙度等要求,有許多模具(jù)零件必須經過外圓(yuán)磨削加工。

外圓磨床(chuáng)主(zhǔ)要用於各種零(líng)件的(de)外圓加工,如圓形凸模、導柱、導套和頂杆等零件的(de)外圓磨(mó)削。其加工方式是以(yǐ)高速(sù)旋轉(zhuǎn)的砂(shā)輪(lún)和低速旋轉的工件進行磨削(xuē),工件相對於砂輪作縱向往複運動。外圓磨削的尺寸精度可達IT5—IT6,表麵粗糙度值Ra 為0.2 ~0.8 μm,若采用高光潔磨削工藝,表麵(miàn)粗糙度。值可達0.025 μm。磨削加工(gōng)—般既可(kě)以用於零件的粗加工又可以用於零件的精加工,是外圓表麵精加工的主要加工方法,特(tè)別適用於淬硬性材料的粗、精(jīng)加工。

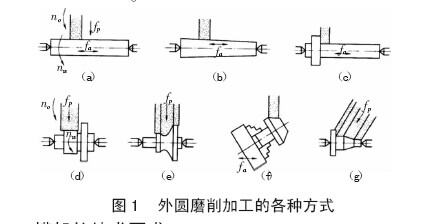

外(wài)圓磨削用砂輪的外圓周麵來磨削工(gōng)件的外(wài)回轉表麵(miàn),如圖1 所示。其不僅能加工圓柱麵,還能加工圓錐麵(miàn)、端麵(台階部分)、球麵和特殊形狀的外表麵等。這種(zhǒng)磨削方式按照不同的進給方向又(yòu)可(kě)分為縱磨法和橫磨法兩種形式(shì)。同時(shí)隨工作台沿工件軸向作縱向進給運(yùn)動。每單次行程或每往複行程終(zhōng)了時,砂(shā)輪作周期性的橫向進給,從而逐漸磨去工(gōng)件徑向的(de)全部磨(mó)削餘量。采用縱磨法時(shí),每(měi)次的橫向進給量小,磨削力小,散熱(rè)條(tiáo)件好,並且能以光磨(mó)的次(cì)數來提高工件的磨削精度和表麵質量,因而加工品質高,是目前生產中使用最廣泛的一種磨削(xuē)方法。

當(dāng)采用橫磨法(fǎ)磨削外(wài)圓時,砂輪寬(kuān)度比(bǐ)工件的磨(mó)削(xuē)寬度大,工件不需要作(zuò)縱向進給運動,砂(shā)輪(lún)以緩慢的速度連續(xù)或斷(duàn)續地沿(yán)工件徑向作橫(héng)向進給運動,直至達到工件(jiàn)尺寸要求(qiú)為止。橫磨法因砂輪寬度大,一次行(háng)程就可完成磨削加工過程,所以加工效率高,同(tóng)時它也適(shì)用於成形磨削。然而,在磨削過程中砂(shā)輪與工件接觸麵積(jī)大。磨削力大,必須使用功率大(dà)、剛性好的磨床。此外(wài),磨(mó)削熱集(jí)中、磨削溫度高,勢(shì)必影響工件的表麵(miàn)質量,必須給予充分的(de)切削液來降(jiàng)低磨削溫度。

1.1 模(mó)架的(de)技術要求

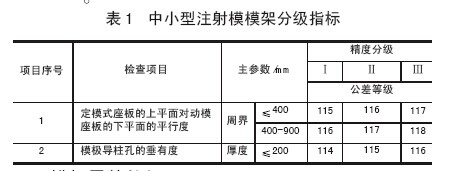

模(mó)架(jià)是(shì)用來安裝或支承(chéng)成形(xíng)零(líng)件和其他結構零件的基礎(chǔ),同時還要保證動、定模上有(yǒu)關零件的準確對合(如凸模和凹(āo)模),並避免模具零件間的幹涉。因此,模(mó)架組合後其安裝基準麵應保(bǎo)持平行(háng),其平行度公差等級如表1 所示。導柱、導套和複位杆等零件裝配後要運動靈活、無阻(zǔ)滯現象。模具主要分型麵(miàn)閉合時的貼合間隙(xì)值(zhí)應符合下列要求:I 級精度模架(jià)為0.02 mm,Ⅱ級精度模架(jià)為0.03 mm,Ⅲ級精度模架為0.0 4 mm。

1.2 模架零件的加(jiā)工

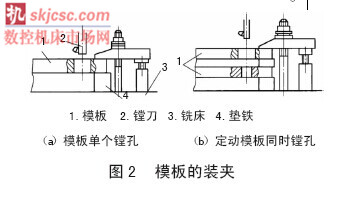

若從零件結構和製造工藝考慮,圖2 所示模架的基(jī)本組(zǔ)成零件有三種類型:導柱、導套及各種模(mó)板(平板狀(zhuàng)零件)。導柱、導套的加工主要是內、外圓柱麵(miàn)加工(gōng),適(shì)用於不同精度要求的內、外圓柱麵的各(gè)種工藝方法、工藝方案及(jí)基準選擇等在(zài)衝模模架的加工中(zhōng)已經(jīng)講到,這裏不再重述。支承零件(各種模板、支承板)都是平板狀零件,在製造過程中主要進行(háng)平麵加工(gōng),在平麵加工中要特別注意防止變形,保證裝配時有關(guān)結(jié)合平(píng)麵的平麵度和平行度要(yào)求。

在粗加工(gōng)後,若模板有彎曲(qǔ)變形,則在磨削加工時電磁吸盤(pán)會把這種變(biàn)形矯正過(guò)來,而在磨削後,加(jiā)工表麵的形狀誤差並不會得到矯正。為此,應在電磁吸盤未接通電流時,將(jiāng)適當厚度的墊片墊人模板與電磁吸盤間的間隙中(zhōng),再進行磨削。上(shàng)、下兩麵用同樣的方法交替進行,可獲(huò)得0.02 mm(300 mm2 尺寸內(nèi))以(yǐ)下的平麵度公(gōng)差(chà)值。若需要精度(dù)更高的平麵,應采用刮研的方法加工。

為了保證動、定模板上導柱、導套(tào)安裝孔的位置精度,根據實際加工條件,可采用坐標鏜床、雙軸坐標鏜(táng)床或數控坐標鏜床進行加工。若無上述設備且精度要求較低,也可在臥式鏜床或銑床上,將動、定模板重疊在一(yī)起,一次裝夾,同時鏜出相應的導柱和導(dǎo)套(tào)的安裝(zhuāng)孔。在對模板進行鏜(táng)孔加工時(shí),應在(zài)模(mó)板(bǎn)平麵精加工後以模板(bǎn)的大平麵及兩相鄰側麵(miàn)作定(dìng)位基準,將模板放置在機床工作(zuò)台的等高墊鐵上且各等高墊鐵的高度應嚴格保(bǎo)持一(yī)致(zhì),對於精密模板,等高墊鐵的高度差應小於3 μm。工作台和等高(gāo)墊鐵應用幹淨的布(bù)擦拭,徹底清除切屑和粉末。模板的定位麵應用細油石打磨,以去掉模板在搬運過程中(zhōng)產生的劃痕。在模板大致達到平行後,將(jiāng)其輕輕夾住,然後以長度方(fāng)向的前(qián)側(cè)麵為基準,用百分表找正後將其壓緊,最後將工(gōng)作台再移動一次,進行檢驗並加(jiā)以(yǐ)確(què)認。模板用螺栓加墊圈緊固(gù),壓板的著力點不應偏離等高墊鐵中心,以免模板產生變形,如圖2 所示(shì)。

2 導套內孔直線度的保(bǎo)證

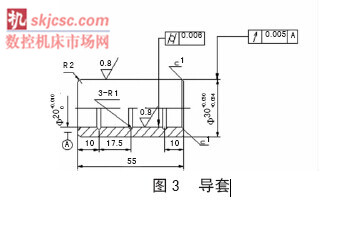

導套內孔為通孔(如圖3 所示),用縱磨法(fǎ)磨削通孔時,為了(le)保證導套孔的直線度,就要調整好砂輪超越(yuè)孔口的長度(砂輪要露出工件表麵的(de)長度)。砂輪(lún)超越長度如果太小,則孔(kǒng)的兩端(duān)孔口磨削時(shí)間太短,磨去的金屬層(céng)比孔的中間部分要少,孔的母線易產生(shēng)中凹現象;如(rú)果中凹太長,砂輪寬度大部分超越孔口,由於此時磨削力(lì)明(míng)顯(xiǎn)減小,接長軸的彈性變形得到恢複,在兩端孔口磨去的金屬層就增加,特別是直徑較小的孔尤為顯著,工件(jiàn)母線產生“喇叭口”。因此,砂輪超越孔口的長度一般取砂輪寬度(dù)的三分之一到二分之一。

3. 提(tí)高導(dǎo)套內孔磨削效率的方法

導套磨(mó)量過大,且經過熱處理(lǐ)後產生(shēng)較大的變形,導致磨削時間過長,影響加工效率。可采取以下措施提高磨削效率:

(1)改變以往(wǎng)用百分表校正外圓的(de)做法,用卡(kǎ)盤預夾導(dǎo)套後,用百分表校正導套內孔,這樣可使(shǐ)磨削量減少一些(xiē)。

(2)為了減(jiǎn)少磨削時間,導套內孔完全磨光、調好錐度誤差在合格範圍內即(jí)可,後麵再用導柱(zhù)來配磨(mó)內孔(kǒng)。因為導套孔徑較小,用眼睛觀察無(wú)法知道是否磨光,可以把機床停下後退出砂輪,用(yòng)手摸,通過感覺來確定其是否磨光。

(3)調整工(gōng)作台錐(zhuī)度誤差時,不用把(bǎ)整個孔壁(bì)全部磨光(guāng),隻要(yào)直徑方向有2/3 磨光(guāng)(保證測量時內徑量表的測量頭接觸到的是已經磨光的表麵) 且占長度方向(xiàng)1/3 左右即可測量。

(4)調整工作台時可以按導套全長(zhǎng)的(de)調整倍數約為5 倍(bèi)來調整,即導套全長(zhǎng)上的誤差為0.01 mm時,工作台調整量為0.05 mm。

4 磨削導套外圓應注意(yì)的問題

磨導套外(wài)圓麵時(shí),事先測(cè)量好模板上所配孔的大小和導套外徑的尺寸,了解其加工餘量,按導套外徑的大小來配(pèi)合好哪(nǎ)一個導套配哪一個(gè)模板孔,先配磨孔大的再配磨孔小(xiǎo)的,這(zhè)樣就可避免導套留磨量不夠而配不上(shàng)模板較大的孔。然後,再按導套孔的大小排序,孔徑最小的一個導套事先按孔(kǒng)徑配磨好(hǎo)一根心軸,心軸長度比導(dǎo)套稍長即可(kě),兩頭有0.02 ~0.04 mm 的錐度誤差,大頭的尺寸要比導套的大頭稍大一些,讓心軸剛好能套緊導套內孔,再磨導套外圓表麵(miàn)至能和模板上的孔配好,該配合為過(guò)盈(yíng)配合,過盈量取0.02 ~ 0.04 mm。接著再把心軸磨至和次小的導套內孔配(pèi)緊來磨導套外圓麵,依次類推。這樣用一(yī)根心軸即可磨完所有導套的外圓麵。

5 導(dǎo)柱配合精度的保(bǎo)證

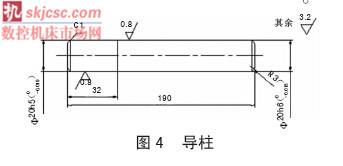

在(zài)磨削(xuē)導柱時(如圖4 所示),先測量好每一根導柱的(de)外徑,了解其加工餘量,按導套孔的大小來配(pèi)合好哪一根導柱配哪一個導套,先配磨孔大的再配磨孔小的,這樣(yàng)就可避免導柱留磨量不夠(gòu)而配不上導套較大的(de)孔(kǒng)。導柱磨到直徑方向有2/3 磨光(保證測量時外徑千分尺(chǐ)的測(cè)量頭接觸到的是已(yǐ)經磨光的表麵)且占長度方向1/3 左右即可測量,工作台的調整倍數約為3 倍,即導柱全長誤差0.01 mm,工作台調整量為(wéi)0.03 mm。磨到外(wài)徑比(bǐ)孔徑大0.01 ~ 0.02 mm時就拿出來配,該配合為間隙配合(hé),但配合(hé)不能太鬆,以(yǐ)免影(yǐng)響配合精度。配合時注意用導(dǎo)套較大的一頭先套到導(dǎo)柱上,如果配不上把導柱重新裝上工作台再每次磨0.01 mm,直到剛(gāng)好能配上為止。

6 結束語

綜上所述,這些方(fāng)法是行之有效(xiào)的(de)。縮短了模架的導柱、導(dǎo)套磨削時(shí)間,降低了勞動強度,提高了加工質量。避免了因配合精度達不(bú)到要求而造成材料的浪費,為企業節(jiē)約了(le)時間與金錢。

如(rú)果您有機床行業、企業相關新聞稿件發表,或進(jìn)行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com