螺旋錐齒(chǐ)輪因其具有結構(gòu)緊湊、傳動平穩,承載能力大等(děng)特點而(ér)被廣泛應用於航空、汽車,機床(chuáng)等(děng)各個領域。但由於(yú)螺旋錐齒輪齒形複(fù)雜,製造工藝繁瑣,加工精度很難滿(mǎn)足(zú)要求。在工程實際中采用的近(jìn)似齒形法(fǎ)加工出來的齒輪存在原理性誤差,不能獲得理想的球麵漸(jiàn)開線齒(chǐ)形,因此缺乏互換性、傳動精度(dù)差,不具備瞬(shùn)時傳動比恒定等(děng)性能要求。針對這一問題,本文設計了一種新型的齒輪切削加工機床,采用一種新的切削理(lǐ)論與加工方法,有效地解(jiě)決了(le)近似齒形加工法存在的問(wèn)題。

1 機床總體設計

1.1 機床主(zhǔ)要技術參數

設計過程中,在保證機床良好工作性能、合理結構及經濟性的前(qián)提(tí)下,充(chōng)分考慮了被加工零件的形狀、尺寸等問題對機床(chuáng)作(zuò)了詳細的分析,並確定機床的主(zhǔ)要技術規格(gé)和參數。

1.2 主軸結構設計

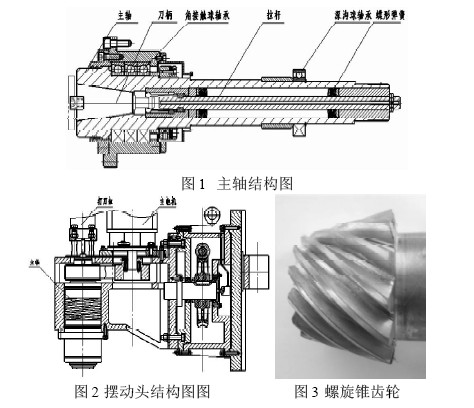

主軸是機床最主要的部件之一,其工作性能直接影響著零件質量和機床效率。因此主軸應具有良好的回轉(zhuǎn)精度、較高的承載(zǎi)能力以及優(yōu)越的抗(kàng)振性。根據機床結構以及使用要求選取皮帶式(shì)主軸結構,並考慮到主軸速度和結(jié)構剛度,采用主軸前端固定,後端浮動(dòng)的支承方式,如圖1所示(shì)。

1.3 擺動頭結構設(shè)計

機床通過手動實現分度,擺頭可(kě)以在±120°範圍(wéi)內自由擺動(dòng),擺動頭的結構如圖2所示。

1.4.1 導軌(guǐ)選取

機床導軌的質量優劣直接影響(xiǎng)著機床(chuáng)的使用(yòng)壽命和零件的加工精度。所以要求(qiú)導軌具有導向精度高、摩擦阻力小,耐磨(mó)性好等特點。根據實際應用情況(kuàng),本機(jī)床選擇滾(gǔn)動導軌。

1.4.2 滾珠絲杠的設計

根據機床工作(zuò)條件以及絲杠相關(guān)參數(shù)的計算方法,求出各軸所選(xuǎn)滾珠絲杠的規格參數。

1.5 機床(chuáng)的特點

(1)加工(gōng)精度高。各驅動軸的運動都采用閉環控製,從而提高了(le)控製精度(dù),減少了機床部件本身的加工誤差對齒輪精度的影響。

(2)進給係統響應時間短,速度快。進給係統采用滾柱直線型導軌,絲杠與(yǔ)伺(sì)服進給電機(jī)采用聯軸器直聯(lián),縮短(duǎn)了響應時間,最大移動速度可達40mm/s。

(3)適用範圍(wéi)大。通過對機床數(shù)控轉台的不同組合,以(yǐ)及對主軸(zhóu)箱角度調整(zhěng)變換,該機床可以加工出大、小模數不同的螺旋(xuán)錐齒輪,如果更換(huàn)特殊刀具,還可以加工出(chū)特殊用途的齒輪。比如格利森製齒輪、準雙曲線齒輪等。

2 機床有限元分析(xī)

2.1 建立三維模型

利用(yòng)Solidworks軟(ruǎn)件繪製機床各部分模型,並按連接關係組建機床的三(sān)維模型。

2.2 有限元分析

首先進(jìn)行網格劃分,為符合整機結構(gòu)特點,有限元各單元采用殼單元。然後對整機分別進(jìn)行一階、二階、三階、四階和五階模態分析(xī)。模態分析結果表明,所設計的機床結構合理(lǐ),安全係數較大,強度(dù)能夠滿足在複(fù)雜工況(kuàng)下的加工要求。圖3為該機床(chuáng)所加工的(de)螺旋錐齒輪,符(fú)合技(jì)術要(yào)求。

3 結語

本文通過對(duì)螺旋(xuán)錐齒輪加工機床的研究,設計(jì)了一種新型的數控機床,以克服傳統機床存(cún)在的(de)問題。

(1)優化了機床(chuáng)結構,合理布局,在滿足其工作要求的前提下,降低了成本,提高了工作效率。

(2)進給係統采(cǎi)用閉環控製,減(jiǎn)小了誤差,提高了機床的加工精度。

(3)通過對虛擬樣機的仿真分析,表明本機品精度高,滿足使用要求,具有一定的實用價值。

如(rú)果您有機床行業、企業相關新聞稿件發表,或進行(háng)資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com