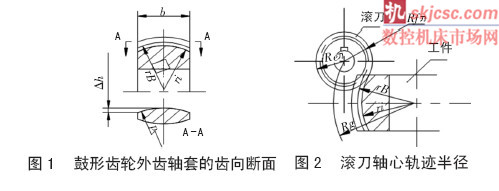

1 鼓形齒輪加工原理

鼓(gǔ)形齒輪外齒軸套(tào)的齒(chǐ)向斷麵(圖1 中A-A)呈鼓形狀。在滾齒機上加工這種鼓形(xíng)斷麵齒形是(shì)利用變位齒輪原理,將齒輪的節線麵做成圓弧,稱為原始齒廓位移圓(其半徑為rB)。鼓形齒輪可看成是由無數變位係統逐漸變化的負變位齒輪薄(báo)片疊合而成,齒寬中點截麵變位係數為0,在滾切(qiē)加工時(shí),隻要保證滾刀分度圓沿著原始齒廓位移圓弧rB 滾動即可,為此就(jiù)需要(yào)使滾刀軸心按照半徑為Rg 的圓(yuán)弧軌跡運動(見圖2)。Rg 的尺寸按下式計算(參看圖2):

![]()

ri 為工(gōng)件齒根圓弧半徑;

Rf 刀(dāo)為滾刀分度圓半徑;

Re 刀為(wéi)滾刀頂圓半徑。

按上述(shù)原理實現鼓形齒輪的加工方法有:機械靠模法、電跟蹤仿形法、液壓仿形(xíng)法。本文主要介紹(shào)用(yòng)液(yè)壓仿形法加工鼓(gǔ)形齒輪

2 液壓仿形裝置工作原理及主(zhǔ)要結(jié)構

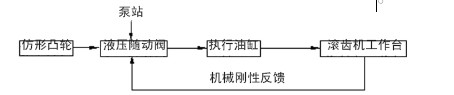

在液壓仿形裝置(zhì)中,是(shì)用一專用凸輪作為隨動係統的信號輸出(chū)裝(zhuāng)置,當滾刀隨(suí)刀架滑座勻速向下垂直進給時(逆銑)通過液壓(yā)隨動係統控製工件跟隨工作台連續地徑向切入或切(qiē)出,從(cóng)而控製滾刀軸心嚴格按照Rg 的圓弧曲(qǔ)線運動,這樣就保證了滾刀按照鼓形齒輪的節線圓弧rB 進行滾切加工。圖3 是滾切加工鼓形齒輪液(yè)壓隨動(dòng)係統工作原理方框圖。

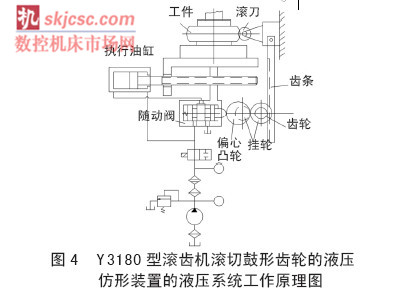

該係統是由執行油缸、進給絲杆、隨動閥、仿形凸輪、掛輪以及供(gòng)油部份等組成。執行(háng)油缸固定在Y3180 滾齒機的(de)床身上(shàng)。油缸活塞與(yǔ)進給絲杆成一體,通過絲母帶動工作台作(zuò)往複縱向移(yí)動,即在液壓仿形滾切鼓形齒輪時受控(隨動)運動,並(bìng)與滾(gǔn)刀架的勻速垂直運動相結(jié)合,使滾刀軸心相對於工件在垂直(zhí)平麵內形成所要求的圓弧運動軌跡,即Rg 的圓弧軌跡。圖4 為Y3180 型滾齒機滾切鼓形齒輪的液壓仿形裝置的(de)液壓係(xì)統工作原理圖。

隨動閥是一機械液(yè)壓控製,零開口(kǒu)雙邊控製滑閥。隨動運動速度的大小是由隨動閥控製。其(qí)閥座安裝在工作台滑座下部,可(kě)隨工作台一起縱向移動,而閥芯通過其(qí)上的觸頭由仿形偏心凸輪(lún)控(kòng)製,可在閥座內軸向往複運動。閥芯相對於閥座的軸向往(wǎng)複運動改變了隨動閥開口的大小,控製由(yóu)油泵經隨動閥送入(rù)執行油缸的壓力油的(de)壓力及流量,從而控製了油缸活塞的方向及速度,使工作台(tái)的運動(dòng)滿足相對於滾(gǔn)刀在(zài)徑向作仿形滾切工件運動。

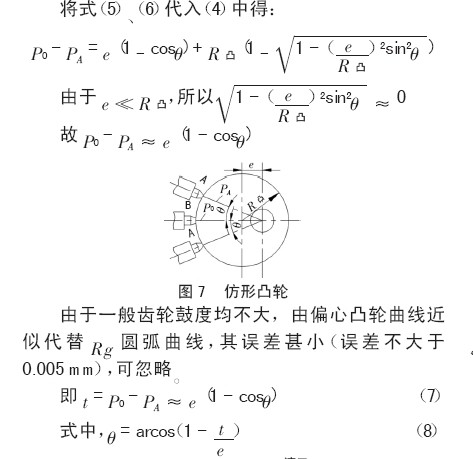

仿(fǎng)形凸輪的支座固定在床身的前麵。刀架的垂直進給運動通過固定在刀架滑座上的齒條軸、小齒輪及仿形掛輪Za 和(hé)Zb,使仿形凸輪得到需要的旋轉運動。由於偏心凸輪工作曲麵的作用,使得隨動閥(fá)芯得以在閥(fá)體內作軸向(xiàng)的往複運動,並可通過調整仿形掛輪的速度及更換偏心凸輪來適應各種鼓形齒(chǐ)輪的不(bú)同齒麵鼓度的要求。

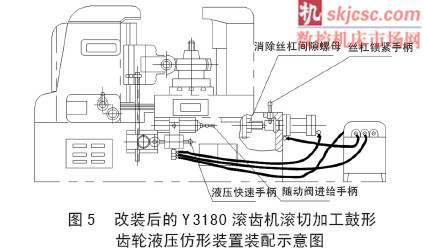

液壓仿形裝置的係統剛度(dù)是影響(xiǎng)係統仿形精度和穩定性的重要因(yīn)素。在機械傳動中絲(sī)杆螺母(mǔ)間的適當間隙是必要的,但在仿形裝置(zhì)中這一間隙的存在將會大大降低係統精度,嚴重時會導致係統振動,失去穩定性而不能正常工作。絲杆上的鎖緊(jǐn)螺母就是用來在進行液壓仿形加工時,鎖住絲杆與螺母,消除其間隙的。圖5 為改裝(zhuāng)後的Y3180 滾齒機(jī)滾切加工(gōng)鼓形齒輪液壓(yā)仿形裝置裝配(pèi)示意圖。

采用液壓仿形,隨動閥觸銷在凸輪(lún)上的接觸壓力很小,僅為(wéi)0.15 ~ 0.2 MPa,因此凸輪不易磨損,能長期保持精度。由於(yú)液壓隨動係統具有剛性大(dà),反應快及(jí)工作靈敏度高等優點,機床工(gōng)作台在執行油缸的推動下可以極低的仿形速度(dù)運動且能平(píng)穩的工(gōng)作而不爬行。平均仿形隨動速(sù)度僅為0.02 ~ 0.04mm/min,這就保證了裝置的運動平穩(wěn)性,加工出來的齒麵光滑齒形正確。這在其他類型的鼓形齒輪加工裝置是難以(yǐ)達(dá)到的。經過生產實踐證明,該裝置工作(zuò)可靠(kào),操作方便,加工出的鼓形齒輪精度高。

改裝後的機床除能加工鼓形齒輪外,仍保(bǎo)留了原有機床的加工性(xìng)能,加工鼓形齒輪時隻需放鬆絲杆鎖緊手(shǒu)柄(bǐng)並擰緊消除間隙的螺母然後啟動液壓係統就(jiù)能進行液壓(yā)仿形加(jiā)工。若需進行一般常規齒輪加工,也隻要切斷液壓仿(fǎng)形係統的(de)油泵電源並(bìng)用手柄鎖住(zhù)絲杆。放鬆消除間隙的螺母,機床的進給傳動鏈就恢(huī)複到原狀態,機(jī)床的其(qí)餘操作和正常操作完全一樣,改裝後的機床為多功能(néng)性機床,適合於單件小批生產。

3 液壓仿形裝置的仿形掛輪計算(suàn)在滾(gǔn)切(qiē)鼓形齒輪時,仿形裝(zhuāng)置的掛輪(lún)應適(shì)應所(suǒ)加工的齒輪(lún)的(de)原始齒廓位(wèi)移圓(yuán)半徑rB 及齒寬b 的(de)要求。即(jí)

![]()

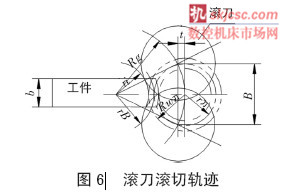

在本(běn)裝置(zhì)中采用了一組16 個掛輪可基本滿足一般鼓形齒輪的加工,參看圖6

滾切加工時滾刀軸(zhóu)心(xīn)沿半徑等於Rg 的圓弧軌跡運動。Rg 應滿足如下(xià)方程:

![]()

為了將齒輪全齒寬b 完整地切出來,這(zhè)時滾刀軸心沿Rg 圓弧所走(zǒu)過的弦長應為B:

![]()

很顯然弦長(zhǎng)B > b,弦長B 即是滾刀沿立柱導(dǎo)軌垂直走刀的行程,為了(le)得到正確的齒麵鼓度,滾(gǔn)刀在液壓隨動閥的(de)控製下,其(qí)徑向切入應為弦高值t:

![]()

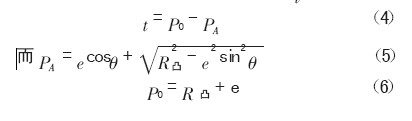

這是在仿形滾切鼓形齒輪時,滾刀(dāo)在垂直方向走刀和(hé)徑向進刀行程應嚴(yán)格遵守的關係。這B 和t 凸輪關係的實現(xiàn)則是通過仿形凸(tū)輪轉動來保證,即(jí)當滾刀垂直移(yí)動B/2 行程時,仿形凸輪則應轉過θ 角,如圖7 所示,這時凸輪的升程等(děng)於弦高t,即

b 為被加工鼓(gǔ)形齒輪齒寬,mm;

rB 為被(bèi)加工(gōng)齒輪原(yuán)始齒廓(kuò)位移圓半(bàn)徑,mm。

4 鼓(gǔ)形齒輪齒麵鼓度對稱度誤差分析

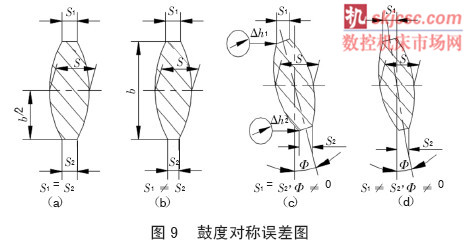

鼓形齒(chǐ)輪由於齒麵呈鼓度,齒寬中間齒厚(hòu)最(zuì)大,而兩端最薄(báo)。正常時,兩(liǎng)端齒厚S1 = S2,且齒斷麵(miàn)對稱中心與齒(chǐ)輪(lún)軸線平行(háng)。這時不存(cún)在齒長方向的齒向誤差。如(圖9a)所示(shì)。

但在實際加工時則可(kě)能出現(xiàn)(圖9(b)、(c)、(d))三種不正常的齒形斷麵。為(wéi)了保證齒輪聯軸(zhóu)器的設計參數最大軸間允許傾角△β 以及承載能(néng)力,必須要求鼓(gǔ)形(xíng)齒輪兩端齒(chǐ)厚相等,且齒寬中心線為(wéi)斷(duàn)麵(miàn)形狀對稱中心(xīn)線,即圖9(a)所示的圖形。為此將其測量誤差稱為鼓形齒輪的齒麵鼓度對稱度誤差,它應小於允許值。測量時將百分表觸頭與齒麵分度圓附近接觸,並使百分表沿平(píng)行於齒輪軸線方向移動,這樣在齒麵兩(liǎng)端測(cè)得的數值之差即為鼓度對稱(chēng)誤差(參看圖9(c)

式中,δBg 為齒麵鼓度對稱度公差(chà)。一(yī)般δBg 應(yīng)在0.02 ~ 0.04 mm 範圍內,齒麵鼓度對稱度誤差的產生主(zhǔ)要是由於以下三(sān)個原因引起:

(1)由於(yú)機床刀架滑座(zuò)垂直運動的幾何精度較差引起,這可通過適當調整機床有關幾何(hé)精度和垂直導(dǎo)軌間隙來消(xiāo)除。

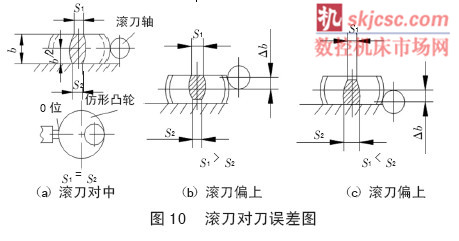

(2)由於滾刀在齒寬中點對刀時向(xiàng)某一端(duān)麵偏移所(suǒ)致(zhì),如圖(tú)10 所示。

在對刀時,先要將仿形凸(tū)輪0 位(wèi)(最(zuì)高點)對準隨動閥(fá)觸銷中心,然後將滾刀中心剛好通過齒(chǐ)寬(kuān)b中點(圖10(a)),滾刀中心偏離齒寬中點時,滾切出的齒(chǐ)形兩端麵就不對(duì)稱。當滾刀對中心(xīn)偏(piān)高時(圖10(b)),上端S1 小於S2(圖10(c))。為控製△Bg 值對刀誤差△b 應限製在±0.2 ~ 0.5 mm 之間。

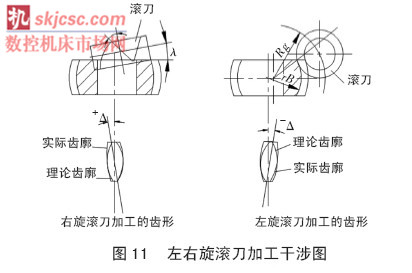

(3)由(yóu)於滾切鼓形齒(chǐ)輪時產生的一種特殊齒麵幹涉現象引(yǐn)起(如圖11 所示)的誤(wù)差。產生這一特殊齒麵幹涉現象是由於兩個(gè)原因引起的:第一由於安裝滾刀時,需將(jiāng)軸線相對於(yú)水平傾斜(xié)一個滾刀(dāo)螺旋升角λ;第二(èr)再加上滾刀沿著Rg 圓弧軌跡滾(gǔn)切(qiē)包絡鼓形齒麵。這樣滾刀隻有通過(guò)齒麵中點不產生幹涉外,在其餘平行於端麵的齒形都因滾刀(dāo)螺旋刀刃的幹涉而發生切向位移。此幹涉隨著離開齒寬中點越遠越(yuè)嚴重,在兩端麵上的幹涉最大。當(dāng)采用右旋滾刀時,齒向左扭斜。采用左旋滾刀時則向右扭(niǔ)斜(圖11所示)。其(qí)鼓(gǔ)度對稱度誤差是與鼓形(xíng)齒的原始齒廓位移圓半徑rB 及齒寬b 有關。rB 越小(△Bg 越大),b 越寬,則幹涉越嚴(yán)重△Bg 越大。

鼓形齒輪鼓度對稱度誤差△Bg 為以上三種情況下產生的誤差之和。其(qí)中主要(yào)是後兩項影響較大,特(tè)別對第二項應(yīng)嚴加控製,否則對刀(dāo)誤差(chà)造成的△Bg將大大(dà)超過允許值,使聯軸器性能下降。

仿形裝置的製造精度較差產生仿形滯後現象也會造成(chéng)鼓形齒輪鼓度對稱度誤差△Bg,對此(cǐ),不擬(nǐ)作更多分析。

5 結束語

液壓仿形加工鼓形齒輪這一加(jiā)工工藝(yì)方法,經過多年來的生產實踐,為我公(gōng)司的鼓形齒輪加工(gōng)提供了可靠的保證,滿足了(le)生(shēng)產的(de)需要。用這套裝置加工鼓(gǔ)形齒輪,與在普通滾齒機上加工圓柱齒輪,操作上沒多大區別。所用工時也基本相同,對於不同尺寸和模數的鼓形齒輪加工,具有萬能性,即適用於成批生產,也可用於單件小批生產。

如果您(nín)有機床行業、企業相關新聞(wén)稿(gǎo)件(jiàn)發表,或進行資訊合作,歡迎聯係本網(wǎng)編(biān)輯部, 郵箱:skjcsc@vip.sina.com