1 引言

在各種機械中,齒輪機構是用來傳遞(dì)任(rèn)意兩軸間的運動和動力(lì)的,而且傳動平穩可靠,效(xiào)率也高,所以(yǐ)是一種廣泛應用的傳動(dòng)機構。齒條是(shì)齒輪機構的一種特殊(shū)型式,因為當齒輪的齒數增大到無窮多時,其圓心將位於無窮遠(yuǎn)處,這時齒輪的頂圓、分度圓、根圓、基圓等圓(yuán)周均變為直線,漸開線齒廓和螺旋線也變成直線齒廓。這種齒數為無窮多的齒輪的一部分就(jiù)是齒(chǐ)條,齒輪和齒條(tiáo)齧(niè)合可以將圓周運動(dòng)和直線運動相互轉換,這一特性使齒輪(lún)機構應用的更加廣泛。

齒條的(de)齒(chǐ)距是(shì)πm,因為π 是無(wú)理數,而齒條的模數是GB/T1357-1987 規定的,是有理數。πm 必然是無(wú)理數。加工中進(jìn)給量含(hán)有不循環小數,齒條一般在銑床、插床等設備采用仿形法加工,對於齒(chǐ)條的齒距來說,利用設備原有的進給刻度控製齒條的齒距誤差是比較大的(de),由於(yú)存在不循環小數,因此操作比較困難。

本文主要介紹一種利用分度盤進給法提高齒條齒距加工精度的方法。

2 分度盤傳動(dòng)機構

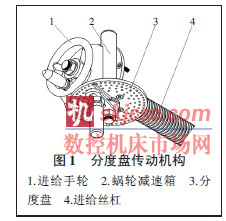

圖1 為分度盤傳動機構,是由進給手輪1、蝸輪減速箱2、分(fèn)度盤(pán)3、進(jìn)給(gěi)絲杠4 等部分組成。采用蝸輪(lún)減速箱的原因是(shì):蝸輪減速箱的結構緊湊,且具有利用蝸輪和(hé)蝸(wō)杆的自鎖(suǒ)性能,可(kě)保證加(jiā)工的平穩性。

3 原理

分度盤固定在蝸輪箱體上靠近蝸杆輸入端,絲杠與工作台絲母聯接,帶動工作台移動,完成進給。絲杠與蝸輪通過(guò)離合器聯(lián)接,當離合器聯接時,絲杠和蝸輪固定;當離合器脫開時,絲(sī)杠(gàng)和蝸輪分離,進給手(shǒu)輪1 與進給絲杠(gàng)直(zhí)聯,離合器采(cǎi)用單導向平鍵聯接,為了確保進給手輪(lún)1 隻能轉整數圈,即絲杠的整數螺距,小於絲杠螺距部(bù)分由分度盤進(jìn)給完成,因為把絲杠螺距分成zi 份(fèn),加上分度盤上定位(wèi)銷的定位(wèi)作用,提高進給精度,故有效地提高齒(chǐ)條的齒距精度。

當齒條的模數較大時,超過進給絲杠的螺(luó)距,此時使用進給(gěi)手輪進給,離合(hé)器(qì)脫開,絲杠和蝸輪分離(lí),旋轉進給手輪,進給手輪隻能旋轉(zhuǎn)整數圈數,即進給絲杠的螺距乘以進給手(shǒu)輪旋(xuán)轉的圈數,其餘進給量使用分度(dù)盤來進給,合上離合器(qì),絲(sī)杠與蝸輪聯接,旋轉分度盤上的手輪,進給小於絲杠螺距的進(jìn)給量。齒條螺距和進給手輪及分度盤進給的關(guān)係:

![]()

N-進給手輪旋轉圈數;N′-分度盤輪旋轉圈數;z-分度盤使用圓周孔總數;m-模數;n-分(fèn)度盤使用圓周(zhōu)轉過的孔數;t-進給絲杠螺距;i-蝸(wō)輪箱的傳(chuán)動比。

當齒(chǐ)條的模數m 較小時,小於(yú)進(jìn)給(gěi)絲杠螺距,此時合上離合器,絲杠與蝸輪聯接,旋轉分(fèn)度盤上的手輪(lún),進給相應進(jìn)給量。齒條螺距和分度盤進給的關係如下:

![]()

4 加工誤差分析

采用普通進(jìn)給手輪進給時由(yóu)於絲杠的螺距比較大,如X62W 型(xíng)臥式萬能(néng)銑(xǐ)床,它的進給絲杠螺(luó)距是6mm,普通進給手輪轉一圈(quān)工作台要走6mm,沒有定位裝置隻有刻度線(xiàn),每小格為0.05mm,齒距誤差(chà)不小於±0.025mm。加上齒距的(de)數值為無理數,控製很難,容易出錯。采用分度盤進給法後由於把絲杠螺距分成zi 份(fèn),而且每份在分度盤上的弦(xián)長較大,采用撥叉粗定位,利用圓(yuán)柱銷精確定位。由於采用定位裝置,加工誤差為±0.025/i,理論上(shàng)采用分度(dù)盤進給法加工齒條的齒距(jù)誤差(chà)是采用普通進給手輪(lún)進給法加工誤差的1/i,在實際加工中齒條齒距誤差要小(xiǎo)於1/i。

5 結語(yǔ)

分度盤進給法采用(yòng)離合器(qì)裝置,對於齒距較大的齒條縮短了齒距進給的操作時間,是一種結構簡單、進給量控製精確的進給方法。分(fèn)度盤進給法能精確保證齒距,為了保(bǎo)證進給精度,就要求蝸輪蝸杆的傳動精度比較高,傳動間隙比較小;同時分度盤的加工精度要求比較高(gāo)。采用(yòng)分度盤進給法後齒距誤差大大小於不采用分度盤進給法的誤差,並且(qiě)有效地提高了生產率。

如果您有機床行業、企(qǐ)業相關新聞稿件發表,或進行資訊合作,歡迎聯係(xì)本網編輯部, 郵箱:skjcsc@vip.sina.com