多領(lǐng)域用途廣(guǎng)泛, 每年需求量有數億件之多,是用的最廣(guǎng)且製造技(jì)術難度最大的重要機械(xiè)基礎件之一. 十幾年來,我國齒輪製造質量不高,影響我(wǒ)國齒輪行業(yè)的產品質量. 基(jī)準標準齒輪作為齒輪實體標準主要用作齒輪及其量儀精度的傳遞,它的製造精度標誌著一個國家超精密齒輪的技術實力. 國外超精密齒輪的工業小批量生產水平可(kě)達2級精度, 而國產磨齒(chǐ)機(jī)的最高磨齒精度及商業(yè)標準齒輪的最高(gāo)製造精度僅為(wéi)3級, 國內外齒輪工業(yè)整體製造精度相差1~2

級[1-2].

齒(chǐ)輪的齒(chǐ)距精度是齒(chǐ)輪重要檢測指標之一,其(qí)中的單一齒距偏差和齒距累積總偏差均為齒輪國際標準ISO1328-1∶1995和國家標準GB/T 10095.1———2008中規定的必檢項目[3-4]. 齒輪的齒距精度主要取決於磨齒機分度係統的精度(dù). 分度盤式分度(dù)係統具有結構簡單、分度精度高和分(fèn)度穩定的優點,廣泛用於高精度標準齒輪、插齒刀及剃齒刀(dāo)磨齒機的分度係統中. 國產Y7431、Y7125等型號(hào)的大平麵砂輪磨齒機均采用分(fèn)度盤式分度係(xì)統. 該類型分度係統的分(fèn)度精度主要取決於分(fèn)度盤齒槽的加工精度. 商品分(fèn)度盤齒(chǐ)槽的製造累(lèi)計總偏差Fp通常為10″~30″, 相鄰齒槽(cáo)偏差fpt為3″~5″,這樣的分度盤適用於磨(mó)削5~3級齒距精度的齒輪端齒分度台是機械分(fèn)度機構中最精密的分度裝置[5-7],它的分度精度一般(bān)可達0.4″~0.8″,最高可達0.1″. 利用端齒分(fèn)度(dù)裝置精化後的高精度分度盤的分(fèn)度累積誤(wù)差可(kě)達4″, 理(lǐ)論上滿足1~0齒距精度超精密齒輪的加工要求[8]. 但目前,端齒分度係統(tǒng)由(yóu)於製造成本及知識產權等方麵的問(wèn)題,未在實際生產中得到(dào)廣泛應用.因此, 分度盤式分度係統依然占有重要的(de)市場份額.為適應不同齒數齒坯的加工需求,同一台(tái)機床要配有(yǒu)不同規格的一係列分度盤(pán)及分度掛輪. 商品分度(dù)盤的(de)槽數Z一般在41~120之間,適(shì)合磨削齒數z=8~120的齒坯,特(tè)殊槽數的分(fèn)度盤需專門定製.

為了滿足高精度標準(zhǔn)齒輪的(de)研製需要,實驗室(shì)精化了幾塊分度盤,實現了某些特定齒數的高精度標準齒輪的加工. 根據目前的磨齒工藝(yì), 分度盤隻能加工齒數z等於(yú)其工作(zuò)槽數Zw的齒坯,即滿足被磨齒坯齒數z為分(fèn)度盤總槽數(shù)Z的約數. 對於加工齒數z為分度盤工作槽數Zw的整數倍齒坯的加工,目前的磨齒工藝不能勝任. 為了擴大高精度分度盤的使用範圍, 本文對應用分度盤分組多次加工齒坯的精密磨齒工藝方(fāng)法(fǎ)進行了研究。

1 原理與方法

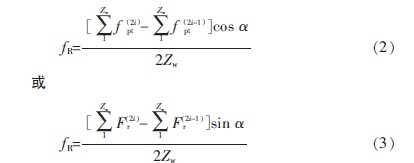

對同名齒麵分組進行多次加(jiā)工,並通過加工餘量控製各組齒麵的單一齒(chǐ)距偏差,可擴大分度盤加工齒(chǐ)坯齒數的範圍. 以大平(píng)麵砂輪(lún)磨齒機Y7125磨削被磨齒輪齒數z兩倍於所用分度盤工作槽數(shù)Zw的齒坯為例(即z=2Zw),闡述該工藝方法的具體實施(shī)方式.第(dì)1種情況:先加工一側(cè)同名齒麵,然後加工另一側同名齒麵(以(yǐ)“先左後右”加工(gōng)順序為例).首先精加工出齒坯的一組同名奇數或偶數齒麵(miàn)作(zuò)為基準齒麵(miàn),以左齒麵奇數齒為例,然後半精(jīng)加工齒坯左齒麵偶數齒. 測量齒坯左齒(chǐ)麵所有齒的齒(chǐ)距(jù)偏差,根據偶數齒麵與基準齒麵單一齒距偏差代數和的平均(jun1)差值來(lái)確定左齒麵偶數齒的加工餘量fL,即

式中:α為齒輪分度圓壓力角(標準齒輪α=20°);fμ為齒輪的單一齒距偏差.繼續精加(jiā)工左齒麵的偶數齒,直至待加工齒麵的加工(gōng)餘量小(xiǎo)於設定的加工閾值為止.計算(suàn)齒坯公法線測量(liàng)的跨齒數(shù)K,若K為奇數,以基準(zhǔn)齒麵為(wéi)基準精加工齒坯右齒麵的奇數齒,使被加工齒麵與齒坯基準齒麵(miàn)的公法線長度(dù)達到規定值. 然後根據偶數齒與奇數齒單一(yī)齒距偏差代(dài)數和的平均差值或齒圈(quān)徑跳(tiào)偏差(chà)Fr代(dài)數和的平均差值來確定右齒麵偶(ǒu)數齒的加工餘量fR,即

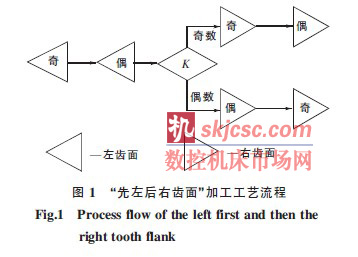

繼續精加工右齒麵偶數齒,直至待加(jiā)工(gōng)齒麵的加工餘量小於設定的加工(gōng)閾(yù)值為止.若公(gōng)法線測量的(de)跨齒數K為偶數, 選擇先精加工齒(chǐ)坯偶數齒的右(yòu)齒麵, 然(rán)後再精加(jiā)工奇數齒的右齒麵,加工方法同上. “先左後右齒麵”加工工藝流程(chéng)如圖1所示.

第2種情況:“左右齒麵交替”加(jiā)工(gōng)首先精加工出齒坯的一組同名奇數或偶數齒麵作為基準齒麵, 然後根據公法線測量的跨齒數K的奇偶性來判斷異名(míng)齒(chǐ)麵中的一(yī)組待加工齒麵. 最後根據偶(ǒu)數(shù)齒與奇(qí)數齒單一齒距偏差代數和(hé)的(de)平均差值來確(què)定同(tóng)側齒麵的加工餘量, 完成剩餘齒麵(miàn)的精加工,具體方法參考第1種情況. “左右齒麵交替”加工工藝(yì)流程如圖2所示.

第2種情況與第1種情況(kuàng)在加工餘量的確定、磨齒操作與(yǔ)加工方法上無實質性的差別, 僅在左(zuǒ)右4組齒麵的加工順序上存在差異.

2 磨齒(chǐ)實驗

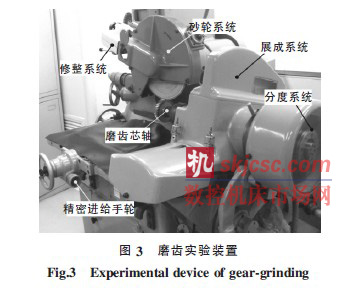

設(shè)計一組精密磨齒(chǐ)實驗, 應用分度盤(pán)的工作(zuò)槽(cáo)數Zw=20, 被加工標準齒輪試件的參數為(wéi): 模數m=3mm、齒數z=40、壓力角α=20°、螺旋角β=0°,分度掛輪選擇為A=64,B=80,C=90,D=60. 磨齒實驗(yàn)裝置如圖3所示(shì).

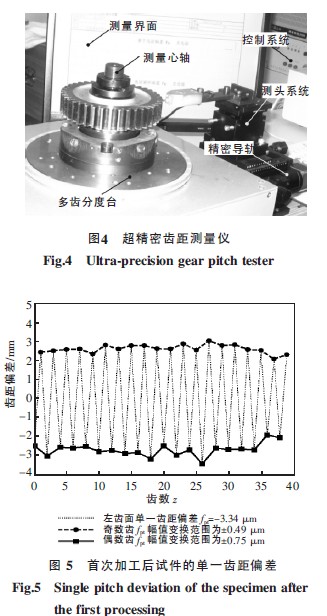

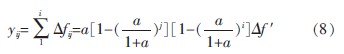

大平麵砂輪(lún)磨齒(chǐ)屬於單麵磨齒法,加工完(wán)一側齒麵後將齒坯相對於縱軸旋轉180°,更換安裝(zhuāng)麵後繼續(xù)加(jiā)工另一側齒麵. 本(běn)實驗選擇“先左後右” 的加工順序. 首先精加工左齒麵奇數齒作為基準齒麵,然後精加工左齒麵(miàn)偶數齒. 由於齒(chǐ)坯的左齒麵分組兩次加工的進給量直接影響到齒坯的單一齒距偏差,因此要盡量保證(zhèng)分組兩次加(jiā)工的進給量相(xiàng)當. 在超精密齒距測量儀(如圖4所示) 上檢查試件左齒麵(miàn)的單一齒距偏差,結果如圖5所示(shì).由測試結果可知,齒坯左齒麵奇數齒的單一齒(chǐ)距偏差fμ的幅值變化(huà)不超過±0.49 μm, 齒坯左齒麵偶數齒(chǐ)的fμ的幅值變化不超過±0.75 μm, 但整個左齒麵的

單一齒距偏差超過3 μm. 由式(1)計算出左齒麵偶數齒的平(píng)均加工餘量約為2.5 μm. 機床進給係(xì)統采用手動渦輪(lún)蝸杆機(jī)構(gòu),進給量讀(dú)數轂每格代表2 μm,精密磨齒(chǐ)時最小(xiǎo)進給量可控(kòng)製(zhì)在1/4格,即0.5 μm左右. 在磨齒過程中,由於磨削力及變速展成運動引起了加工係統的彈性變形,使砂輪的切入量發生變化,即砂輪的理論進給量Δf′與齒坯漸開線法向上的(de)實際磨除量Δf不一致[9]. 定義a為支承工件的退讓係數,即

![]()

式中:Kc為砂(shā)輪的磨削剛度;Km為工件支承係統的總剛度.

齒坯漸開線法向上的(de)實際磨除量(liàng)可(kě)表示為

![]()

式中i為砂輪連續進給的次數.

超精密磨(mó)削中的微量進給大多采用清花火磨削,此時砂輪不進(jìn)刀(dāo),緊靠磨(mó)齒係統的彈性回複力維持砂輪對齒坯的微量(liàng)磨削. 由於磨齒係統能人為控製的最小進給量為0.5 μm,低於此量的進給隻能采用清火花磨削過程,靠磨削周期的長短(duǎn)獲得低於0.5 μm的(de)微量(liàng)進給. 此過程中的齒麵磨除量可表示為

![]()

式中j為清(qīng)火花磨齒過程工件的轉數.

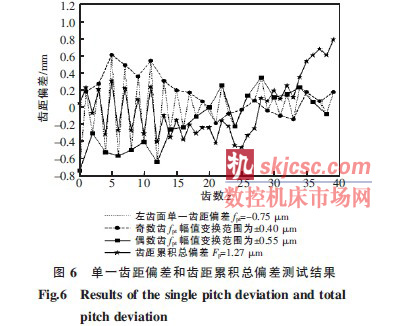

在進給磨削(xuē)過程中,齒坯漸開線法向上的總磨除量可表示(shì)為(wéi)

![]()

在清火花磨(mó)削過程中,齒坯漸開(kāi)線法向(xiàng)上的總磨(mó)除(chú)量可表示為

在超精密磨齒過程中,既包含進給磨削過程又包含清火花磨削過程,因此齒麵漸開線法向上(shàng)的磨除量可(kě)表示為式(7)和式(8)之和,即

![]()

根據磨齒經驗,在大平麵砂輪磨齒機精密磨(mó)齒過程中, 工件支承係統的退讓係數a一般在0.3~0.5之間顯然(rán), 砂輪理論進給(gěi)量要大(dà)於齒麵(miàn)的理論加工餘量.參考式(9),以每(měi)圈0.5 μm 的進給量分6次進給,並不斷增加進(jìn)給周期. 然後(hòu)經過數小時的清火花磨, 試圖消除試件偶數齒麵漸開線法向上的2.5 μm的磨除量.超(chāo)精密磨齒過程中的清火花磨可以提高齒麵的加工精度與表麵質量,從而減小齒廓偏(piān)差和齒麵粗(cū)糙度對齒距偏差的(de)影響(xiǎng). 由(yóu)於砂輪的修整精度、砂輪的磨削性(xìng)能、進給讀數轂的示值誤差、人(rén)為操作誤差等因素的影(yǐng)響, 很難一次性消除偶數齒麵上的加工餘量. 設置0.2 μm的加工閾值,即由式(1)~式(3)計算出待加工齒麵的加工餘量小於此值時(shí)便停止加工.

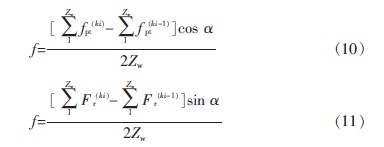

若目標加工餘量小於讀(dú)數轂最小可控進給量(0.5μm)時,理論上一次磨齒(chǐ)加工已不能進一步減小該組齒麵的齒距偏差. 由式(6)可知,清火花磨(mó)齒過程中的總磨除量(liàng)與清火花磨齒的轉(zhuǎn)數,即與清火花磨齒的(de)周期長短有關, 但不會超過初始(shǐ)理論進給量. 假(jiǎ)如兩組(zǔ)齒麵分別進給某一可控的加工餘量,利(lì)用清火花磨削周期的長短可差動控製低於0.5 μm磨除量. 這就是本文提出的差動(dòng)進給磨齒工藝的思(sī)想(xiǎng).試件偶數齒麵再次經過(guò)一次(cì)精密磨齒(chǐ)後,加工餘量由2.5 μm減小為0.21 μm. 然後采用一(yī)次(cì)“差動進給磨(mó)齒法”. 具體操作過程如下:兩組齒(chǐ)麵分別進給0.5~1 μm至齒麵磨削均勻(約1 h),有加工餘量的齒麵磨齒均勻後(hòu)再延長約0.5 h的清火(huǒ)花磨齒時間. 平衡溫度後在室溫20±0.5 ℃的環境(jìng)下(xià)在超(chāo)精密齒(chǐ)距測量(liàng)儀(yí)上(shàng)進行齒距偏差測試,得到單(dān)一齒距偏差和齒距累積總偏差測試結果如(rú)圖6所示.

由(yóu)測試結(jié)果可知,采用“差動(dòng)進給磨齒法”後,試件左齒麵奇偶齒麵單一齒距偏差代數和的平均差值進一步減小為0.15 μm. 最終試件整(zhěng)個左齒麵的單一齒距偏差(chà)fμ為-0.75 μm, 齒距累積總偏差Fμ、為1.27μm, 均達到齒輪(lún)國際標準ISO 1328-1∶1995 和齒輪國家標準GB/T 10095.1———2008中的最高級精度(0級).實驗結果表明采用“差動進給磨齒法”可將分度盤分組加工齒輪的單一齒距偏差的平均差值減小到0.2μm以下,確保了該磨齒工藝方法的加工(gōng)精度,從而也驗證了(le)應用分度(dù)盤分組加工齒坯的可行性.

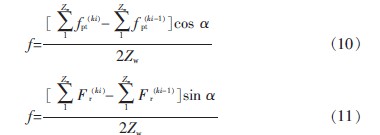

對於應用分(fèn)度盤分k(k為大於2 的整數)組進行加工的(de)情況, 亦(yì)先精加工出一組齒(chǐ)數z等於分度盤工作槽數Zw的齒麵為基準齒麵,然(rán)後根(gēn)據式(10)或式(11)確定下一待加工齒麵的加工(gōng)餘量. 工藝過程(chéng)與k=2的情況類似

該工藝方法將(jiāng)分度盤加工齒坯齒數的(de)範圍(wéi)由分度盤齒工作槽數擴大到分度盤工作齒槽的整數(shù)倍. 但考慮到(dào)分組加工後各組齒麵進(jìn)給量(liàng)的差異對單一齒距偏差的影響與磨齒效率,實際應用中分組加工的次數建議不超過3次. 以(yǐ)Z=120的分度盤為例, 適合加工齒坯齒數(z≥8)的範圍與分組次(cì)數(shù)如表1所示.

可見, 采用本文提出的工藝方法可將120槽的分度盤加工齒坯齒數的種(zhǒng)類由10種增加到22種,顯著增加了分度盤加工齒坯齒數的範圍.

3 結論

(1) 采用“差動進給磨齒法”可實(shí)現齒麵漸開線(xiàn)法向0.2 μm量級(jí)的微(wēi)量進給,使分組加工後的齒坯單(dān)一齒距偏差控製在1 μm以下,從而確保了應用分度盤分組多次加工齒坯的單一齒距精(jīng)度.

(2) 由於采用此工藝方法(fǎ)得到齒坯的單一齒距偏差多呈正負交替變化(huà)趨勢,因此精加工時不會增大(dà)齒坯的齒距累計總偏差.

(3) 采用該工藝方法(fǎ),可將分度盤加工齒坯的齒數範圍由分度盤的工作槽數增大到分度盤工作槽數的整數倍(bèi), 顯著增加了分度盤加工齒坯齒數的範圍,具有重要的工程應用價值.

如果您有機床行業、企業相關(guān)新(xīn)聞稿(gǎo)件(jiàn)發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com