0 引言

將X62W 普通銑床改造(zào)成數控銑床, 可以(yǐ)提高勞(láo)動生產率, 減輕(qīng)操作人員的勞動強度, 有利於提高設備的利用率, 擴大機床的使用範圍, 完成普通銑床(chuáng)難以加工或者根本不能加工的複雜型(xíng)麵的零件加工。改造後的簡易數(shù)控銑床(chuáng)由底座、工作台、床(chuáng)身、回轉(zhuǎn)台、數控係統及裝(zhuāng)置、升降台等主要部分所(suǒ)組成, 數控化改造的主要任務為增設數控(kòng)係統和改造機械部分, 主要進行改造的是機(jī)械部分。機械(xiè)部分改(gǎi)造主(zhǔ)要對滾珠絲杠的選用進行分析, 使其提高機(jī)床(chuáng)的定位的精度和重複定位精度, 使之達到定位精度±0.01mm, 重複定位精度達到(dào)±0.001mm進給速(sù)度達到(dào)1~4000mm/min, 快移(yí)速度達(dá)到Vmax=10m/min。

1 滾珠絲杠的(de)結構與原理

滾珠絲杠螺母的結構有內循環(huán)和外循環兩種方式。

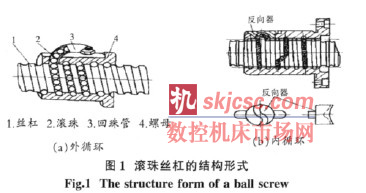

圖1(a)所示為外循環(huán)方式的滾珠絲杠螺母結構, 由絲杠1、滾珠2、回珠(zhū)管3 和螺母4 組成。在絲杠1 和螺母4上各加工有圓弧(hú)形螺旋槽, 將它們套裝起來便形成了螺(luó)旋形(xíng)滾道, 在滾道內裝(zhuāng)滿滾珠2: 當絲杠相對螺母旋轉(zhuǎn)時(shí), 絲杠的旋轉麵經滾珠推動螺母軸向移動, 同時滾珠沿螺旋形滾道滾動(dòng), 使絲杠和螺母之間的滑動摩擦(cā)轉變為滾珠與絲(sī)杠、螺母之間的滾動摩擦。螺母螺旋槽的兩端用回珠管3 連接起來, 使滾珠能夠從一端重新回到另一端, 構成一個閉合的循環回路。

圖1(b)所示為內循環方式的滾珠絲杠螺母結構(gòu)。在

螺母的側孔中裝有圓柱(zhù)凸輪式反向向器, 反向器上銑有(yǒu)S 形回珠槽(cáo), 將相鄰兩(liǎng)螺紋滾道聯接(jiē)起(qǐ)來。滾珠從螺紋滾道進入(rù)反向(xiàng)器, 借助反向器迫(pò)使滾珠越過絲打牙(yá)頂進入相鄰(lín)滾道, 實現循環。

2 滾珠絲杠螺母副的設計方案

在數控機床上將回轉運動轉換為直線運動, 一般采用滾珠絲杠螺母結構。滾(gǔn)珠絲杠螺母結構(gòu)的特點是: 傳功效率高, 一般為η=0.92~0.96; 傳動靈敏, 不易產生爬行; 使用壽(shòu)命長, 小易磨損; 具有可逆(nì)性, 不僅可(kě)以將旋(xuán)轉(zhuǎn)運動轉變為直線起動(dòng), 也可將(jiāng)直線運動變成旋轉(zhuǎn)運功; 施(shī)加加緊力後, 可消除軸向間隙(xì)。反向時無空行程; 成本高, 價格昂貴; 不能自鎖, 垂直安裝時需有平(píng)衡裝置。

3 滾珠絲杠的選用

已知(zhī)參數(shù): 工作(zuò)台重量500kg; 工件(jiàn)最大重量1500kg; 機(jī)床定(dìng)位精度±0.01mm; 機床重複定位精度±0.001mm; 工作台進給速度控23.5~1180mm/min; 工作太快移速度Vmax=2300mm/m; X 軸行程680mm; Y 軸行程240mm; Z 軸行程300mm; 工作台為320×1250mm。

3.1 橫向進給絲(sī)杠的選擇

動載荷的計算: 由工作循環周期求加速時間ta和加(jiā)工時間tw:

4 結束語

該銑床數控化改造後投入生產, 應用在某機油泵殼體的平麵和也的加工(gōng)以及某液壓元件廠閥體油槽的銑削加工。使用結果表明, 用改造後的銑(xǐ)床加工零件可提高加工精度, 擴大銑床使用範圍(wéi), 並(bìng)使生產效率大大(dà)提高, 取得良(liáng)好的經濟效益。實踐證明, 普通銑床的(de)數控化改造對中上企業有借鑒和推廣意義。

如果您有機床行(háng)業、企業相關新聞稿件發表(biǎo),或進行資訊合作,歡迎聯係本網(wǎng)編輯部, 郵(yóu)箱:skjcsc@vip.sina.com