數控係統的一個發展方向, 而五軸聯動數控機床是複雜曲麵高效加(jiā)工的最佳手段. 在常規CAM 係統輸出的五軸加工程序中, 複雜曲麵加工的刀具路徑是用小直線和圓弧近似逼(bī)近(jìn)的, 這(zhè)種近似會產生兩個(gè)問題: ¹ 為了達到加工精度的要求, CAM 係統需要生成(chéng)更加密集的小(xiǎo)直(zhí)線和圓弧擬合的曲線段, 同時相(xiàng)應表達的N C 代碼也(yě)變(biàn)得更多, 而且隨著加(jiā)工精度要求(qiú)的提高(gāo), NC 代碼量會成倍增加. 這樣的處理方式不僅(jǐn)加重了CAD/ CAM 係統和CNC 係統的傳輸負擔, 同時(shí)也占用了過多的CN C 存儲空間. 因此, 考(kǎo)慮到(dào)加工時間(jiān)和加工(gōng)耗費, 常規插補方式效率低(dī)而且不經(jīng)濟. º 由於曲線是由小線段和圓(yuán)弧擬合而成, 會導致曲線在節點處的速度和加速度的不連續, 這樣(yàng)會導致加工過(guò)程中的進給率波動過大, 降低加工精度和表(biǎo)麵質量.

為解決(jué)以上問題, 國內外一些學者提出采用參數化插補的方法(fǎ)代替(tì)常規線性插補. 在這種參(cān)數(shù)曲線插補(bǔ)中, 非均勻有理B 樣條( NU RBS ) 是在參數化插補中得到(dào)最廣泛應用的一種曲線表達方式. 在幾何描述上, N URBS 曲(qǔ)線能用比小線段和圓弧更少(shǎo)的數據來描述曲(qǔ)線, 因此能減少數據(jù)量, 減(jiǎn)少CAD/ CAM 和(hé)CNC 之(zhī)間的傳輸(shū)時(shí)間; NURBS 曲線的C2 參數連續保證在(zài)插補過程中進給速度和加速度的平滑. 正是基於NU RBS 曲線表達的這些優(yōu)勢,越(yuè)來越多的商用CAD/ CAM 係統及(jí)內核ACIS 與Paraso lid 都先後開發擴充了NURBS 功(gōng)能.

現有的高檔數控係統, 例如FA NUC、MITSUBISHI 等(děng), 也開發出了五軸N URBS 插(chā)補功能模(mó)塊. 文獻[ 1-3] 中也提出了NURBS 插補算法. 在該算法中, CAM 係統及後處理程序完成刀位點的坐標變換和五軸進給(gěi)命令輸出; 其NU RBS 功能是CAM 係統直(zhí)接(jiē)輸出在機床坐標係下由(yóu)兩條多項式曲線(xiàn)定義各軸移動指令(lìng), 其中: 一條三維的參數曲線定義3 個平動軸(zhóu)x、y、z的運動; 一條二維的參數曲線定義轉動軸A 、B、C 的運動, 2 條(tiáo)參數曲線采用相同的控製節點序列. 然而這種(zhǒng)方法輸入的僅僅(jǐn)是(shì)機床坐標係下的(de)移動指令, 限製了插補模塊的功(gōng)能, 加工的誤差和(hé)速度控製缺乏一定的擴展性. 問題主要表現(xiàn)在:

( 1) 五軸加工(gōng)需要進行坐標轉換, 而在坐標轉換的過程中會存在較大(dà)的非線(xiàn)性誤差, 而非線性誤差(chà)的控製是五軸高速高精度加工的關鍵問題(tí)[ 4, 5] . ( 2) 該方法移動指令所表(biǎo)示的是刀位信息, 無法得(dé)到準確的刀尖(jiān)點的信息, 因此, 該插補方式無法控(kòng)製刀尖(jiān)點的速度恒定, 降(jiàng)低加工精度.

為解決以上2 個問題, 本(běn)文提出一種新的五軸雙(shuāng)NURBS 曲線(xiàn)插補格式, 並提出針對該數據格(gé)式保(bǎo)持(chí)恒定進給速(sù)度(dù)的插補算法, 從理論上極大地減小了非線性誤差(chà). 在本方法中, CAM 係統把一段理想刀位點擬合成曲線, 刀位點(diǎn)和(hé)刀具軸線矢量都是在(zài)工件坐標係(xì)下描述的. NC 單(dān)元讀入曲線(xiàn)信(xìn)息進行直接NURBS 曲線插補(bǔ), 生成(chéng)密化數據點序列, 最後(hòu)進行坐標轉(zhuǎn)換, 生成伺服係統需要的移動指令, 實現數控加工. 在(zài)該方法中, CNC 輸入的是工件幾(jǐ)何模型的刀具路(lù)徑信息, 有更豐富的幾(jǐ)何信息便於CNC的插補模(mó)塊速度和控製誤差性能提高. NC 單(dān)元在坐(zuò)標轉(zhuǎn)換前進行插補, 進(jìn)一步細分(fèn)離散點序列, 從理論上減小了在(zài)坐標轉換過程中的非線(xiàn)性誤(wù)差[ 6] .

1 CAM 和CNC 間的雙NURBS 數據描述

1. 1 NURBS 曲線(xiàn)的表達和參(cān)數連續性

一條k 次NURBS 曲線可以表示(shì)為一分段有理

NURBS 曲線的參數連續(xù)性由定義域內的重複節點決定; 在定義域內, 節點具有最高重複度為r k 次B 樣條基函數(shù)為( k- r ) 次可微的, 也就是Ck- r連(lián)續. 這導(dǎo)致所定義的k 次(cì)B 樣條曲線也是Ck- r 連(lián)續的. NU RBS 曲線可微性的完整表(biǎo)述為: k 次NU RBS 曲線在其定義域內的非零節(jiē)點區間內部或在每一曲線段內部是無限次(cì)可微的; 在(zài)定義域內(nèi)重複度為r 的節點處則是( k- r ) 次可微的. 由此可知, NU RBS 曲線在參數連續性基礎上解決了線性插(chā)補中的段與段的連接問題. 在(zài)通常采用的NURBS 插補中, 多采用3 次NU RBS 曲線, 以實現在一階節(jiē)點重複度(dù)下能實現C2 連續.

1. 2 CAM輸出數(shù)據格式描述

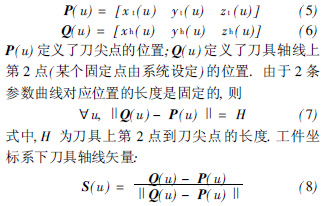

刀具移動由在工件坐(zuò)標係下的兩(liǎng)條NU RBS 參數(shù)曲線(xiàn)P( u) 和Q( u) 確定:

由此五軸NURBS 插補需(xū)要的刀尖(jiān)點位置和刀具軸(zhóu)線矢量可(kě)由式( 5) 和( 8) 得到, NURBS 插補的全部信息可(kě)由P( u) 和Q( u) 表達, 因此可以提出適合NURBS 插補的數據格(gé)式為:

G642

BSPLINE SD= 3

xt_ yt_ zt_ x h_ yh_ zh_ pl_w _

…

xt_ yt_ zt_ x h_ yh_ zh_ pl_w _

G1

其中: G642 BSPLINE 表示NU RBS 插補模式啟動; SD 為NU RBS 曲線次數; x t_ yt_ zt_ xh_ y h_ zh_為式( 5)、( 6) 中(zhōng)所表(biǎo)示的曲線的(de)控製點; pl 為該段節點矢量(liàng)的變化值; w 為權值. 現有的CAM 軟件中, Cat ia 支持輸出這種表達刀具路徑的數據格式. 2 實時(shí)五軸NURBS 插補過(guò)程根據前麵的分(fèn)析, 本係統采用五軸雙NURBS曲線插補, 在CNC 係統中需(xū)要完成實時插補(bǔ)和運動學坐標轉換2 個過程.

2. 1 恒定速度插補方法

由數據格式信息可知, 實(shí)時插補(bǔ)的(de)已知條件為: P( u) , Q( u) , 節點矢量U= [ u0 u1 , un+ k+ 1 ] ,進給速度(dù)vF 和插補周期T.

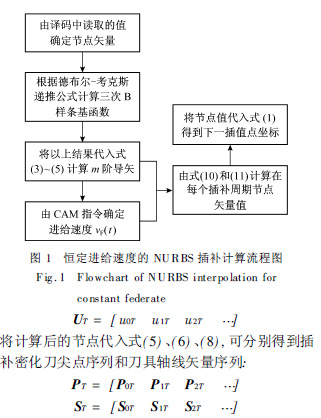

由於刀尖(jiān)點相對於工件的速(sù)度對加工質量的影響很(hěn)大, 故(gù)需要保持刀尖點(diǎn)速度的穩定和平滑. 對P( u) 進行插(chā)補以實現恒定的(de)刀尖點速度:

式中, N為高階無窮小量.在該插補算法中, v ( t ) 即為加工程(chéng)序給定的進給速度vF , 除起始(shǐ)點和終點的加減速(sù)階段外, 該進給(gěi)速度在曲線上是恒定不變的.

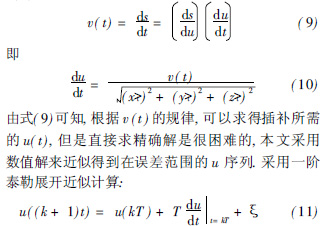

實現NU RBS 插補的基本流程如(rú)圖1 所示.由插補計算流程可以得到u( t) 在每個插(chā)補周期節點上(shàng)的參數值u( ( k+

1) T ) , 得到插補後的節點在角度處理方麵, 由於PT 和ST 采用相同的參數描(miáo)述, 且都由NURBS 曲(qǔ)線插補生成(chéng), 能夠保證C2 連續. 因此, 在五軸加工中, 能夠保證2 個轉(zhuǎn)動軸的(de)角速(sù)度和角加速(sù)度的連續(xù)性(xìng), 從而實現機床各軸速度和加速度(dù)的(de)平滑變化.

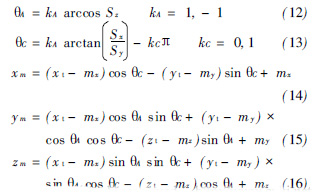

2. 2 運動(dòng)學上的坐標變換

由於(yú)以上的插補計算是在工件坐標係下進(jìn)行的, 故需要進行坐標變(biàn)換, 將P 和S 轉換成在機床坐標係下的平動軸x、y、z和轉動軸A 、B 、C. 根據文獻(xiàn)[ 5] 中五坐(zuò)標機床的(de)運動(dòng)求解: 對於每一個插(chā)補周期, 由刀具路徑( x t , y t , z t , Sx , S y , Sz ) 到機床移動指令( x m , y m , z m, Am , Bm ) . 其中: x t , y t , z t 為刀尖點坐標在x 、y、z 上的分量; Sx , Sy , Sz 為(wéi)刀軸矢量在x 、y、z 上(shàng)的分量; Am , Bm 為對應A 和C 的旋轉軸, 本試(shì)驗機(jī)床為A、C 軸雙轉台機床, 轉動(dòng)台旋轉中心在機(jī)床(chuáng)坐標係中的坐標為(wéi)( mx , my , mz ) . 計(jì)算可得機床移動指令為:

式中: HA 和HC 可能存在2 個解, 其具體象(xiàng)限應按運動的連續性確定, HA 取值需要滿足行程範圍.該插(chā)補方式加入(rù)了CAM 中後處理坐標轉換的環節和(hé)NURBS 格(gé)式數據讀入和預處理環節, 要進行複雜的數學計算, 因此(cǐ), 在(zài)一定的插(chā)補時間完成這些工作是(shì)該算法的難點.

3 仿真試驗(yàn)和非線性誤差比較

3. 1 仿真試驗數據

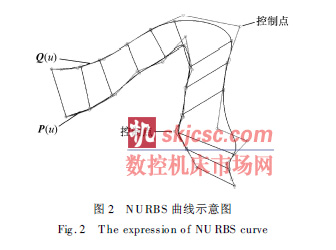

圖2 所示為待(dài)加工的(de)N URBS 曲線.

由CAM 生成5 軸雙NU RBS 曲線格式代碼為(wéi):

G642

BSPLINE SD= 3

xt0. 00000 y t0. 00000 zt- 4. 00000 x h- 7. 14046

yh6. 69709 zh- 1. 95970 pl0. 000 w 1. 000 VF 1000

…

xt21. 00000 yt0. 00000 zt0. 00000 x h29. 76081

yh- 3. 92682 zh- 1. 87237 pl0. 000 w 1. 000

G1

共(gòng)14 段.

由Cat ia 生成的線性(xìng)插補格式代碼為:

N0010 G40 G17 G94 G90 G70

N0020 G91 G28 z 0. 0

N0040 G1 G90 x 0. 0 y0. 0 z - 4. 0 A0. 0 B0. 0

VF 250

N0050 x 0. 8488 y 0. 1356 z - 3. 5033

….

N0510 x 21. 0 y 0. 4 z - 4. 0

N0520 M02

共50 段由以上NC 代代碼可得, 雙NURBS 曲線數(shù)據格式(shì)與線性插補格(gé)式數(shù)據相比, 能用更少的數據表達更豐富的(de)幾何信息, NC 文件能大幅度減小(xiǎo), CNC 模塊能(néng)一次讀取(qǔ)更多的幾何信息.

3. 2 非線性誤差比較

該試驗參考Erdos 等(děng)[ 6] 所做的試驗報告中的誤差猜測量和分析方(fāng)法, 利用CAD 軟件建立(lì)加工模型, 生成兩(liǎng)種格式下的(de)NC 代碼文件( 如3. 1 節所示) , 分別進行相(xiàng)應的插補得(dé)到一係列插補點, 然後(hòu)對兩組插補點進行非線(xiàn)性誤差分析.

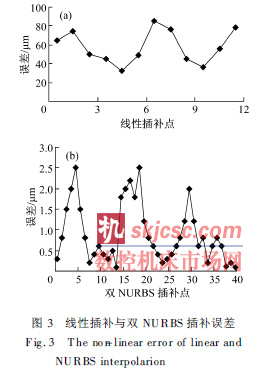

( 1) 對(duì)常規線性插補中的生成的插補點取樣,進行非線性誤差分(fèn)析, 由圖(tú)3( a) 可見, 該插補方式下非(fēi)線性誤差(chà)較大, 最大誤差可達80 Lm.

( 2) 采用雙NURBS 曲線插補生成插補點, 插(chā)補周期2 ms, 進給速度1 m/ min, 在插補周期(qī)內平均的線性長(zhǎng)度為1. 6 Lm. 取樣其中的插補點進行非線性(xìng)誤(wù)差分(fèn)析, 如圖3( b) 所示. 由圖可(kě)見, 非(fēi)線性誤差在2. 5 Lm 內, 通過插補充(chōng)分細分程序段後, 最大非線性誤差僅為線性插補的3. 125% , 說(shuō)明該(gāi)插補方式能夠在理論上極大(dà)地減小五軸加工的非線性誤差.

4 結 語

針對工件坐標係下的刀位(wèi)點的直接插補對提高五軸聯動加工的精度具有重(chóng)要意義. 雙NURBS 插補技術是發展高速(sù)、高精度五軸(zhóu)聯動(dòng)CNC 的關鍵技術, 而且NURBS 格式規範的幾何數據描述也(yě)為CAD/ CAM 和CN C 的集成提供了可(kě)能.

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com