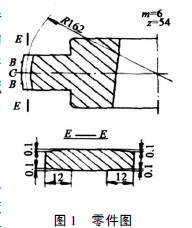

脈衝(chōng)當量鼓形齒輪如圖1 所示, 常用於高速傳動和機動車輛轉向的齒輪離(lí)合器中, 其主要特點是齒輪的(de)齒向呈圓弧曲線型。並且兩端部齒厚需修型減薄, 以利於齒輪在使用中順利地進入齧合位置。受現行製造能力的製約,此類變位齒無法在普通滾齒機上實施加工。應用經濟型(xíng)數(shù)控(kòng)係統經過對滾齒機(jī)進行改造, 可(kě)以圓滿(mǎn)解決上述零件的數控加工。

1 鼓形齒(chǐ)輪的數控加工原理

加工鼓形(xíng)齒輪, 應(yīng)使機床(chuáng)具有下列運動。

1) 滾(gǔn)刀的旋轉運動(dòng)和工件的旋(xuán)轉運動。這2個旋轉運動應聯動, 且按滾刀1 轉、工件(jiàn)1 齒的運動關係來實(shí)現展成加工。

2) 沿工件的軸向運動和沿工件(jiàn)徑向的進給運動。工件軸向、徑(jìng)向2 個進給運動應聯動, 方可實現鼓形齒輪圓弧狀齒向的加工要求。

選用Y3150E 滾齒機進行上述數控改造。JBK- 30M 經(jīng)濟型數控(kòng)係統具有任意兩坐標聯動(dòng)和三(sān)坐標聯動的加工功(gōng)能。使用一台步(bù)進電動機聯接控製沿工件軸向位移(yí)的垂直絲杠; 使用另一台步進電動(dòng)機聯接控製工件徑向進(jìn)給(gěi)的水平絲杠(gàng)。當運行圓弧指令時, 就可通過步進電動機, 控製刀具和工件同時作沿工件軸向(xiàng)和徑向進(jìn)給運動(dòng)的聯動運行, 從而實現加工所需的圓(yuán)弧齒向軌跡(jì)。

而Y3150E 滾齒機已具備工件與刀具旋轉聯動(dòng)的展成運動, 因此滿足了該(gāi)特(tè)殊(shū)齒(chǐ)向齒輪加工的運動所需。

當進行數控(kòng)加工時, 用原機床(chuáng)傳動係(xì)統控製刀具和(hé)工件做各自旋轉並且聯動的展成運動, 來(lái)實現工件(jiàn)漸開線齒形的(de)加工以及分齒運動; 與此同時, 數控係統控(kòng)製刀具的垂直位移和工件的水平(píng)位移, 刀具圓心以半徑R = R 1 ( 工件) + R2 ( 刀具) 為運行圓弧指令, 進行該特殊齒向齒輪的數控加工的運行。

2 齒端齒厚修型的數控加工

由數控加工原理(lǐ)可知, 在數(shù)控加工中圓弧指令控製( 旋轉的) 刀具和( 轉動的) 工件(jiàn)進行聯動進給運行, 從而複合出(chū)圓弧軌跡, 達到實現控製鼓形齒輪圓弧齒向的加(jiā)工。但由圖1 所示(shì)可知; , 為有利於鼓形齒輪(lún)在工作過(guò)程中(zhōng)與齒輪的順利齧合, 圓弧齒向的兩端(duān)部齒厚應均勻(yún)減薄, 其齒厚最大減(jiǎn)薄量為△S ( 圖例中△S= 0. 2 mm) 。從實(shí)際應用的角度出發, 齒(chǐ)厚減薄段的軌跡曲線也應呈圓弧型。

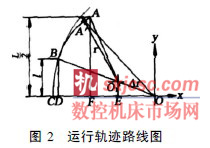

齒厚(hòu)減薄, 說明該截麵處的分(fèn)度圓減(jiǎn)小。當加工中使齒(chǐ)輪滾刀切(qiē)入齒輪(lún)工件(jiàn)的深度加大時, 可滿足上述要求。而(ér)齒厚部分在定齒寬(kuān)上均勻減(jiǎn)薄, 則要求滾刀切入工件的深度也呈均勻變化, 即此段(duàn)呈現為圓弧曲(qǔ)線形的變位齒輪變化; 當改變此段曲線的(de)圓弧半徑r 和圓(yuán)心坐(zuò)標時, 如圖2 所示,就可實現圓弧型齒向部份齒厚呈圓弧狀的均勻減薄。且該圓(yuán)弧半徑r 在B 點處與工件齒向圓弧(hú)R 162 相切( 見圖(tú)1 與圖2) 。

2. 1 圓弧半徑r 的(de)計算

點起刀具開始空運行圓弧軌跡, 當運行到A點時,滾刀開始切入工(gōng)件, 當運行AB 段圓弧軌跡時, 使得圓弧狀(zhuàng)齒(chǐ)向的齒厚均勻地由薄變厚, 達到B 點時, 齒輪齒厚達到標準齒厚; 而從B 點起, 則運行以(yǐ)O 點(diǎn)為圓心, 以圓弧R 為半(bàn)徑運行工作段(duàn)圓弧軌跡B C+ CB ( 圖2 所示為一半, 見圖1) , 最(zuì)後以圓弧(hú)r為(wéi)半(bàn)徑(jìng), 圓心為O2 進行齒輪另一端齒厚均勻減薄的加工運(yùn)行。

由於O1 點在OB 線(xiàn)上, 所以, 兩運行圓弧在B點相切, 說明當齒厚均勻地增厚到標準齒厚(hòu)後不再變(biàn)化, 齒厚軌跡(jì)為相切圓滑過渡而無拐點, 即為齒麵上無過渡棱線, 由此實現了鼓(gǔ)形齒(chǐ)輪圓弧(hú)齒向的特殊加工要求。

此加工方式的優點還在於: 由於滾刀兩側刃同時切削工(gōng)件(jiàn), 所以齒厚兩側減薄的對稱性較高(gāo), 而且(qiě)在齒厚均勻變(biàn)化的過程(chéng)中始終(zhōng)保持這(zhè)種良好的對稱性。因此, 零(líng)件的加工製造精度高於(yú)圖紙中技術(shù)要求, 同時又減少了常規加工時齒厚減薄修型的工序,能收到事半(bàn)功倍的效果。

需要特別指(zhǐ)出: 此加工方式的另一顯著特點是,如果在鼓形齒(chǐ)輪的(de)兩端處(chù)再增加R 3~ R5 的圓弧運行, 可(kě)以實現齒輪加工的倒角工序(xù); 並且在進行(háng)齒輪(lún)加工的倒角時(shí), 將齒輪加工的毛刺全部(bù)排除在齒輪下端(duān)麵處, 極大地有利於齒輪毛刺的清除; 在提(tí)高(gāo)加工質量的同時, 達到了減少工序、提高加工效率的效果。

3 加(jiā)工參數的轉換計算

滾齒加工中, 沿工件軸向即垂直絲(sī)杠的運行速度是與滾刀與工件的(de)轉速密切(qiē)相關的。Y3150E 滾(gǔn)齒機中, 此方向工件軸向進給速度vx 的範圍在0. 4~ 4 mm/ r 內。而在數控加工中, 加工指令的軸向進給速(sù)度FX 的單(dān)位是mm/ min。所以(yǐ)數(shù)控滾齒加工軸(zhóu)向進給速度FX 的換算為(wéi):

FX = ( n/ z ) vx ( mm/ min) ( 4)式中: n 為滾刀(dāo)轉數( r/ min) ; z 為工件齒數;在數控加工中. 其運行軌跡是按插補原理進(jìn)行的。由圓弧插補原理可知: 計算機控製2 台(tái)步進電動機按其插補方式來進行位移軌跡的運行(háng), 且(qiě)任意瞬間僅有一台步進電動機被控運行, 另一台無運行。因此可知: 圓弧指令中運行長度(dù)是其兩分解(jiě)運動的位移長度(dù)之和; 其運行速度在任意瞬間是單台步進(jìn)電動機的速度, 或者為兩運(yùn)行方向的平均速度(dù)( Fx , Fz ) 之和。因為兩方向運行長(zhǎng)度(dù)是在同一時間t 內開始和完成的(de), 所以有:

L x= Fx t= ( nvx / z ) t, L z = Fz t , Fx= ( L x+ L z ) / t

因(yīn)為: t= L x / Fx = L x z / nvx

![]()

式(shì)中:

Lx , L z—-圓弧軌跡X 向、Z 向分解的(de)位移長度;

Fx , Fz —-圓弧軌跡X 向、Z 向分解的(de)運行速度。

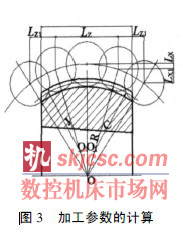

在數控加工中,由於滾刀半徑也在運行軌跡的參數中,所(suǒ)以(yǐ)圓弧軌(guǐ)跡以R= R2 ( 刀具) + R1( 工件) 為半徑運行, LX , L Z 值的長度如圖3 所示。

公 式(shì)( 5) 中選擇

數控滾齒加工的圓弧軌跡運行速度, 其軸向進給速度FX 與原機床軸向進給速度VX 等值, 是(shì)采用類比法轉換得到的。那麽如果在(zài)VX 或 V X 值(zhí)的一段範圍內來變動運行速度, 則可彌(mí)補原滾齒機兩軸向進給速度間的空檔速度, 而(ér)使得數控加工中實際的軸(zhóu)向進給速度可以任意變換, 從而使得齒麵上(shàng)的表(biǎo)麵粗糙度較常規加工更為理想, 並可根據具體情況選擇其加工的經濟精度, 來提高生(shēng)產率和(hé)降低成本。

同理, 在鼓形齒輪(lún)的數(shù)控精(jīng)滾加工中, 不(bú)改變(biàn)滾刀的轉速(sù), 隻變換程序加工(gōng)中軸向進給的運行速(sù)度,就可以提高齒輪加工的表麵粗糙度, 滿足和達到齒輪的精度要求。

4 脈衝當量(liàng)的選擇

在滾齒加工中, 受展成運動的限製, 工件的旋(xuán)轉速度較低, 而沿工(gōng)件軸(zhóu)向的進給速度則更低, 如若在數控加工中加大軸(zhóu)向(xiàng)的進給速度, 勢必(bì)使(shǐ)得齒麵的表麵(miàn)粗糙度和(hé)齒麵的精度降低。經(jīng)濟型(xíng)數控係統常規的脈(mò)衝當量(liàng)不(bú)能滿足此加工要(yào)求。脈(mò)衝(chōng)當量是數控加工中控製(zhì)位移的最小單位。

一般經(jīng)濟型數控係統取值, X 向: 0. 005 mm; Z 向: 0. 01 mm。在等速等長軌跡的運行時, 脈衝當量越大, 脈衝(chōng)頻率越低, 即單位時間(jiān)內脈衝數越少, 運(yùn)行速度越低; 反之相反。為實現滾齒加工中軸向進給速度低的需要, 因此在數控(kòng)改造中選擇確定的脈衝當量就應該減小。由此可知: 實(shí)現數控高精度加工(gōng)和低速運行的措施是必須減小數控係統的(de)脈衝當量。徑向進給(gěi)也同此(cǐ)。

此數(shù)控改造中選用的脈衝當量為, X 向( 工件(jiàn)軸向即垂直絲杠) : 0. 000 1 mm, Z 向( 工件徑向即水(shuǐ)平絲杠) : 0. 000 2 mm。兩方向脈衝當量的比值i= 0. 001/ 0. 002, 與選用經濟型數控係統原脈衝當量的比(bǐ)值(zhí)i= 0. 005/ 0. 01 等值(zhí), 即將脈衝當量減小了i= 0. 01/ 0. 0002= 50 倍。如(rú)此(cǐ)在符合經(jīng)濟型數控係統內控(kòng)軟件約定的前提下, 實(shí)現了編程的簡化。與原數控係統的不同之處在於, 在編(biān)程時必須使位(wèi)移長度和運行速度增大i= 0. 01/ 0. 0002= 50 倍, 方可實現原位移長度。

在實際(jì)加工中, 雖然常規滾(gǔn)齒(chǐ)機的絲杠無法實現如此精確的(de)運動位移, 但由於減慢了進給速度, 使得加工運行的連續性顯著提高(gāo)。再則, 脈衝當量的減小, 使得步進電動機的輸出力(lì)矩增大了相同的倍數, 更有利於加工(gōng)控(kòng)製的穩定性。上述變(biàn)化均使加工中各(gè)向運(yùn)動(dòng)的運行更為平穩, 加工效果更為(wéi)提(tí)高。

按上述方法選擇確定脈衝當量的不足之(zhī)處在於, 第1 是數控係統單條(tiáo)指令中允許的最大運行長度需要相應減小相同的倍數, 指令中的(de)運行速度也應該比原運行速(sù)度增大相同倍數, 編程計算略(luè)顯麻煩; 第2 是數控係統圓弧指令中允許的最大圓弧半徑為l0 m, 脈衝當量的(de)改變使其(qí)半徑許(xǔ)用值減小相同的倍數, 圓弧半徑許用值R 僅為200 mm。由於Y3150E 滾齒機允許(xǔ)加工的工(gōng)件(jiàn)最大直徑是500mm, 所以改(gǎi)造後(hòu)不能滿足零件弧麵半徑(jìng)超出此範圍的加工要求。對於弧麵半徑(jìng)超(chāo)出此範圍的零(líng)件加工, 則需要減小傳動比, 增大(dà)圓弧半徑許用值(zhí), 重新進(jìn)行滾齒機的改造。

如果您(nín)有機床行業、企業相(xiàng)關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com