通過(guò)對高(gāo)精度零件加工中研磨(mó)及刮(guā)研工藝過程的分析,探討(tǎo)了該方法加工(gōng)中誤差(chà)減小的機理( 即利用相互聯係表麵在作相對(duì)運動時微刃的微量切削,使零件表麵(miàn)的幾何形狀(zhuàng)精度逐漸提高,隨著精度的提高和表麵粗糙度值的減(jiǎn)小,其切削作用也逐漸減小,從(cóng)而能達到很高的加工精度)。在分析(xī)車削對刀法的基礎上給出了圓分度誤差的封閉(bì)性原理,並推演了圓分度誤差封閉性的(de)數學關(guān)係式,即任何(hé)圓分度在一(yī)整(zhěng)圈內累積誤差(chà)之和恒等於零。據此得出了圓分度誤差真值的計算方法,該方法可用(yòng)於(yú)實際加工誤差的控製和補(bǔ)償,達到高精度分度加工的目的(de)。以上(shàng)方法的實質都是通過誤差平均來減小誤差,在機床等高精(jīng)度產品的零件加工中有重(chóng)要作用。

在加工(gōng)幾何精度(dù)很高(gāo)的零件時,如果單靠提高加工工具的精度來保證,那麽這些工具的精度將更高,成本將很大,甚至根本無法達到要求。而機械加工的基本要求(qiú)是優質、高效、低成(chéng)本,因此,單靠提高工具精度的方法並不符(fú)合工藝原則,實際上也(yě)是不可取。在缺乏高(gāo)精度機床的情況下,如何製造出(chū)精密零件,如被稱(chēng)為 “原(yuán)始平麵”的精(jīng)密平(píng)板的平麵(miàn)度達到幾個微米,這(zhè)樣高的精度很難(nán)在一台機床上直接(jiē)加工達到,其加工(gōng)原理值得探究。筆者在生產實踐的基礎上,結合工藝學知識對其進行了分析和探討,利用了誤差平均法來完(wán)成高精度零件(jiàn)的加工。

1 誤差平均法原理

在生產中,當加工工(gōng)具精(jīng)度不高時,可(kě)通過工具與工件相對(duì)的刮研運動來達到(dào)高精度(dù)加工的要求。這種加(jiā)工方法是利用了研磨過程中研具和工件作相對運動時的微量切削。研(yán)磨之(zhī)初,研具(jù)與工件表麵是高點接觸,在(zài)一定(dìng)壓力下,實際接觸麵積遠(yuǎn)遠小於名義接觸麵積(jī),因此單位麵積上(shàng)的壓力很大(dà),零(líng)件表麵(miàn)磨削快。隨著工件高點的逐漸磨平,配研麵積擴大,單位麵積上的壓力減小,高低不平(píng)度逐漸減小,幾何形狀精度逐步提高。由於研磨工具硬度較高(gāo),磨損慢,始終保持(chí)著較為鋒利的微刃,具有一定的切(qiē)削能力。研磨表(biǎo)麵(miàn)間相對研擦(cā)和磨損的過程,實質上就是工件表麵幾何誤差不斷地減(jiǎn)少的過程,在工藝(yì)上稱之為誤差平均法[ 1 - 2 ]。

誤差平均(jun1)法的實質是: 利(lì)用有密切聯係表(biǎo)麵的相互比較、檢查,從對比(bǐ)中找出差距,然後相互糾正(zhèng)( 如(rú)對(duì)研) ,或是互為基準進行加工。這種密切聯係(xì)表麵的研磨分為3 種: 1 ) 是(shì)配偶件表麵的研磨,如孔和軸研具(jù)、精密標準絲杠與(yǔ)螺母研(yán)具,機床導軌的上、下表(biǎo)麵等; 2 ) 成套件表麵的研磨(mó),如三塊式原始平板、直尺; 3 ) 工件本身(shēn)相互有牽連(lián)表麵的研磨,例(lì)如(rú),分(fèn)度(dù)盤的各個等分槽。下麵按配偶件表麵的研磨、刮(guā)研和分度盤加工中誤差(chà)平均為(wéi)例,探討在(zài)精密測(cè)量和加工中誤(wù)差(chà)平均法的具體應(yīng)用技巧。

2 配(pèi)偶件表麵的研磨(mó)

機(jī)械產品中常見的配偶件有內孔與外圓、絲杠與螺母、機床導軌(guǐ)副等。在研磨(mó)和刮研的(de)過程中,雖然使用的工具不同(tóng),但這些(xiē)配偶(ǒu)件誤(wù)差減小的機理基本相同,研(yán)具與工件互為(wéi)偶件。

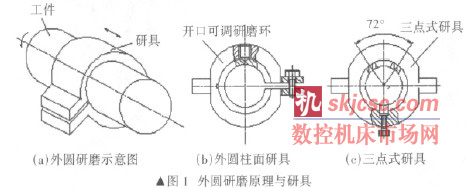

2. 1 外(wài)圓研磨

研磨是最早出現(xiàn)的一(yī)種光整加工方法,圖1 為外圓研磨原理圖。研磨套作為研具與軸偶合,研磨套在一定壓力下相對工件移動(dòng),工件緩慢地轉動,研磨套與工件之間的磨料微粒(lì)被帶動對工件起切削作用。由於研磨過程的複雜性,磨粒在工件表麵上浮(fú)動(dòng),可分別起到機械的、物理的和化(huà)學的綜合作用。

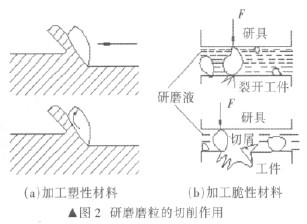

1) 機(jī)械切削作用: 是磨(mó)粒在壓力作用下滾(gǔn)動(dòng)、刮擦和擠壓,切下細微的金屬層。如圖2 ( a ) 和圖2 ( b) 所示,分別為加工塑(sù)性和脆性材料(liào)的情況。

2) 物理(lǐ)作用: 磨粒與工件接觸點的局部壓強非常大,產生瞬時高溫、擠壓等作用,這些作用有助於(yú)形成平滑而(ér)粗(cū)糙度值較小的表麵。

3) 化學(xué)作用: 研磨液中加入的硬脂酸或(huò)油酸與工(gōng)件表麵的氧化物薄膜產生化學作用,使被(bèi)研磨表麵軟化,提高了研磨效果。

研具作為工件成形的“模型”,把自身的幾何形狀複製給工件,同時它也是塗敷或鑲嵌研磨劑磨料的載體,應具有良好的嵌砂性能。

研磨的特點: 研磨是在低速、低(dī)壓下進行,故研磨過程中工件的塑性變形小、產生的切削熱少,表麵(miàn)變形層薄,且運動複雜,可獲得(dé)較(jiào)小的表麵粗(cū)糙度值; 研磨可改善零件表麵(miàn)形狀精度與(yǔ)尺寸精度,但一般不能減小表麵位置誤差,因此(cǐ)位置精度需在前道工序中予以保證。研磨方法簡單、可靠(kào)、靈(líng)活,可采用(yòng)手工研磨,也可用機械(xiè)研磨; 既可用於金屬,也可用於非金屬材料的加工。手工研磨時(shí)要有正確的方法,適當控製(zhì)研(yán)磨壓力的大小(xiǎo); 機械研磨時對設備精度要求不高,勞動強度小; 研磨適用範圍廣(guǎng)。

2. 2 內孔研磨

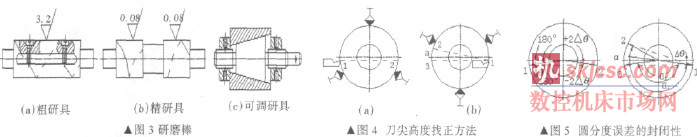

內孔研磨與外圓研磨的原理(lǐ)相同,研具是外圓表麵上開槽的研(yán)磨棒,可存放研磨劑。研具分(fèn)為粗研具(jù)、精研具及可調研具。如圖3 ( a ) 所示,為粗研具,研磨棒的直徑可用螺釘調節; 圖3 ( b) 為精研具,用低碳鋼製成,用於精度較高的加工; 圖(tú)3 ( c ) 為可調(diào)研具,可用左端螺母調整(zhěng)內錐套的脹縮量以改變研具直(zhí)徑。這種研磨加工的特點是研磨精度可達到(dào)IT6 級、粗糙(cāo)度值Ra為0. 16 ~ 0. 01 μm; 孔的位置精度同(tóng)樣須由前道工序來保(bǎo)證; 生產率低,研磨餘量約為0. 025 mm,並且研磨前要經過(guò)磨(mó)削、精鉸或精鏜等,以減少研磨(mó)餘量。絲杠與螺母副的研磨主要(yào)用於精(jīng)密絲杠- 螺母副的製造中(zhōng),這與外圓和(hé)內孔研磨類似,隻須做出與之相應(yīng)的配偶研具,並且(qiě)按螺旋運動實現對研。

2. 3 導軌麵的刮研

機(jī)床導軌麵加(jiā)工的工藝路(lù)線為: 鑄造→粗刨→半精刨→精刨→中頻淬火→導軌磨削。由於床(chuáng)身導軌長,加工量大,精度要求高,采用專用導軌(guǐ)磨(mó)床設備加工比(bǐ)較合適。但對於機床尾(wěi)座、床鞍(ān)及刀架縱、橫向滑板等的可動件導軌麵,由(yóu)於與主軸(zhóu)有等高度要求,所以必須在裝配(pèi)時采用修配刮研來達到裝配精度要求,這在裝配(pèi)工藝上稱為(wéi)修(xiū)配裝配法。一般選擇可動件導軌麵來刮研比較經濟。可動(dòng)件(jiàn)導軌(guǐ)麵的工(gōng)藝過程為: 零件加工→動(dòng)導軌麵(miàn)塗色→裝配(pèi)→研磨→測量(liàng)→拆卸→刮研→再(zài)裝(zhuāng)配→再研磨→再測量→再刮(guā)研→直至達到要求。在上(shàng)述工(gōng)序中,研磨是為了找到高點,便於確定(dìng)刮研位置; 測量是對高度尺寸的測量,根據測量(liàng)尺寸來確定刮研量的大小。在最後測量中如果達(dá)到要求,即為最終尺寸,否則還要(yào)再刮研,重(chóng)複上述過(guò)程直到滿足要求為止。

刮研一般采用手(shǒu)工方法,按研磨出的亮點用刮刀(dāo)進行刮削加工。其(qí)優點(diǎn)是: 1) 降低了裝配尺(chǐ)寸鏈中(zhōng)相關組成件的加工精度和成本; 2) 增加了導軌麵的接觸率; 3) 容易達到裝配精度。缺點: 工序較麻煩,勞動強度較大。

3 分度盤加工中的誤(wù)差均分(fèn)

3. 1 圓分度誤差的封閉性原理

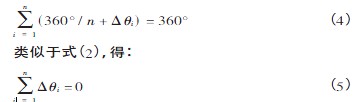

在車床上車削環形工件(jiàn)時,要求(qiú)刀尖調整到與工件中心(xīn)等高的水平麵內以獲得合理的刀具幾何角度,但準確對刀困難。通常可(kě)將車(chē)刀大致安裝到一個差不多合適(shì)的高度後(hòu),在工件端麵(miàn)塗上白色塗料,然後讓工件(jiàn)靜止不動,使刀架帶動刀具作橫向運(yùn)動並(bìng)使刀尖在工件端麵(miàn)上畫出(chū)線1—2, 如圖4( a) ; 再把工件逆時針轉過約半圈,並令1 點對準刀尖,隨後搖回刀架(jià)並使刀尖(jiān)在工件端麵又畫出另一條線(xiàn)1—3,如圖4( b)。如果先後畫出的兩條線1—2 與1—3 重(chóng)合,則刀(dāo)尖正好安裝到理想的高度。否則,可在32 上找到一點a,並令3 a = 32 / 4,此時(shí)的a 點正好就在通過主軸回轉(zhuǎn)中心的水平麵內,因此隻要(yào)將刀尖(jiān)調整(zhěng)到a 點(diǎn),就解決了對刀問題。

現在來分(fèn)析這種方法所包含(hán)的幾何原理(lǐ)。如圖5 ( a) 所(suǒ)示,設弧3 a 所對的圓心角為Δθ,那麽α1 = 180°- 2Δθ,α2 = 180° + 2Δθ,由(yóu)圖5( b) 可知:

32 = α2 - α1 = (180° + 2Δθ) - (180° - 2Δθ) = 4Δθ

則3 a = Δθ = 32 / 4 ( 1)

由此可見,上述對刀是屬於圓分度的問題,即把一(yī)個圓周二等分的問題。假如說第1 次分度誤差是Δα1,第(dì)2 次分度(dù)誤差為Δα2,因為α1 = 180° + Δα1, α2 =

180° + Δα2,由α1 + α2 = 360°得:

180° + Δα2,由α1 + α2 = 360°得:

Δα1 + Δα2 = 0 ( 2)

即: Δα2 = - Δα1 (3)

可以看出,第2 次的分度誤(wù)差必然等於第1 次分度誤差的絕對(duì)值(zhí),但方向相反。推廣到一般的情況,若在一個圓盤上有(yǒu)n 個槽,槽與(yǔ)槽之間都(dōu)有等(děng)分角度誤差,設第i 個槽(cáo)與前一個槽之(zhī)間的等分角度誤差為Δθi,則槽與槽之間的夾角為360° / n + Δθi。與前麵二等分(fèn)時相同的道理,則:

因此,可得出(chū)結論: 任何圓分度在一整圈內的累積誤(wù)差(chà)恒等於零,這一特性叫做圓(yuán)分度誤差的封閉性。

3. 2 圓分度誤差真值的計算方法

在加工n 等分高精(jīng)度(dù)零(líng)件時(shí),需要測量等分誤差,以期有效(xiào)控製和補(bǔ)償誤差來(lái)保證分度精度。如圖6 所示,槽數(shù)為n 的(de)分度盤,槽間角度為θ1、θ2、…、θi、…、θn,理想等分角度應是θ = 360° / n。由於誤差的存在,實際槽間角為(wéi): θi = θ + Δθi ( i = 1,2,…,n)。

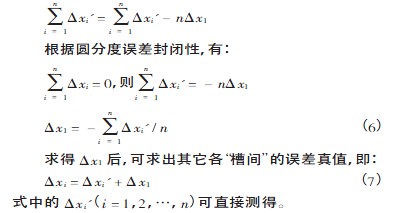

生產中按槽間角度誤差大小,即Δθi≤[Δθ ] ( 其(qí)中 [Δθ] 為許用誤差) 來判斷零件合格性。直接(jiē)測量角度誤差的真值Δθi,難度很大。因為: 1) 要采用高(gāo)精度的量(liàng)儀,成本很高; 2) 原理誤差不可避免,絕對(duì)真值誤差不可直接測得。根據圓分度誤差封閉性(xìng)的規律,采用相對測量法可以較容易地(dì)獲得角度誤差。如圖6 所示,用兩個千分表測量相鄰“槽間”的弦長差。在測量第一個“槽間”Ⅰ時,將兩個千分表(biǎo)的讀數都調為零,然後依次測量Ⅱ、Ⅲ…各“槽間”,得(dé)到兩個千分表(biǎo)讀數(shù)差(chà)分別為Δxi'( i = 1,2,…, n)。其中Δxi'是第i 個“槽間”相(xiàng)對於第1 個“槽間”的弦長差。設Δxi 為要求的真值誤差( 用弦長差Δxi 代替角度差Δθi 是完全可以的。當(dāng)Δθi 很小時,角度與弦長的變化呈線性(xìng)關(guān)係,即(jí)Δxi =rΔθi, r 是測量點所在(zài)圓的半徑) ,則Δx1' = Δx1 - Δx1= 0,Δx2' = Δx2 - Δx1,…,Δxn' = Δxn - Δx1。對以上各式(shì)兩端分別求和,得:

有許多高精度的零件和量具加(jiā)工須要機床精密的(de)分度運(yùn)動,如高精度的齒(chǐ)輪、齒輪滾刀、插齒刀、剃齒刀、花鍵拉刀、花鍵塞規和環(huán)規等的製造對分度精度要求很高,而這些(xiē)分度運動需要高精度的分度盤作(zuò)為分度元件才能實現,並保證工件相鄰齒距和累積齒距的高精度。

4 結論

1) 通過(guò)對誤差平均法機理的研究,獲(huò)得(dé)了誤差平均法作用過程的基本規律,確定了(le)影響研磨加工質量的主要因素及工藝參數。

2) 研磨的過程包含了機械、物理和化(huà)學(xué)的作用,是一個綜合作用的誤差減小(xiǎo)過程。

3) 刮研過程實際(jì)上是利用刮削和擠壓的作(zuò)用,降低零件表麵粗糙度(dù)值,提高接觸率並使零件表麵形成壓應力,從而有效提高零件的承載能力和疲(pí)勞壽命(mìng)。4) 利用圓分度誤差的封閉性規律(lǜ),通(tōng)過適當的測量方法可求得其真值(zhí)誤差,按分度誤差允許值進行誤差修正及補償可滿足加工要求(qiú),在高(gāo)精度零件加工中發揮重要作用。

5) 誤差平均(jun1)法是降低零件加工難度,提高加工質(zhì)量,保證(zhèng)機器裝配精度的有效方法,在機(jī)床等機械產品設計(jì)製造中有著重要的作用。

如果您有機(jī)床行業、企業相關新聞稿件發表,或進行資訊合(hé)作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com