(System,FMS) 的重要組成部分,用以將分散的、相互獨立的加工及物料裝卸、儲存等設(shè)備聯成一體,完成毛坯、工件及工裝夾具的裝卸、運輸和儲(chǔ)存,實(shí)現物料在加工機床之間及存儲站與機床之間的自動輸送、搬運(yùn)、存放等工作。在(zài)物料流動過程中,運輸裝置不僅是(shì)一個載體,也是各單元設(shè)備間的接口(kǒu),物流運輸裝置的結(jié)構形式、自動化程度和運行的可靠性,對FMS 的(de)生產效率、可靠性、複雜程度、投資成本、經濟效益都有較大的影(yǐng)響(xiǎng)[1 - 2]。

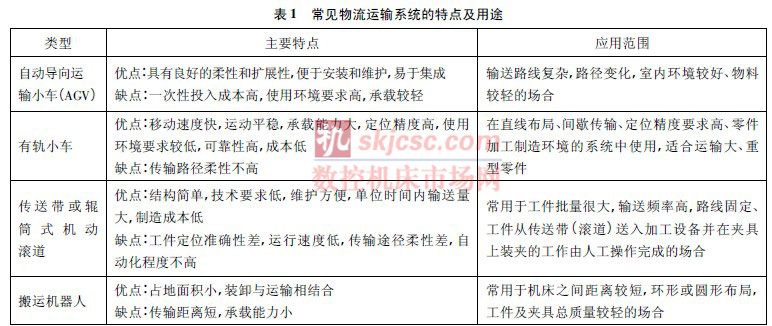

目前常見的物流運輸係統有自動導向(xiàng)運輸小車 ( AGV) 、有軌小車、傳送帶或者輥(gǔn)筒式(shì)機動滾道和搬運(yùn)機器人( 機械手) 等,其主要(yào)特點及用途如表1所(suǒ)示[3 - 4]。

從表1 可(kě)以看出,物流運輸係統的結構形式與製造係統的物理(lǐ)布局,自動化(huà)程度,加工對象的大小、質量(liàng)、種類、批量,加工機床性能及係統柔性度等因(yīn)素直接相關,在用於(yú)零件加工製造的FMS 中,通常采用有軌小車作為物料運(yùn)輸裝置。有軌小車有2 個坐標運動和3 個坐標運動(dòng)兩種類型,2 個坐標運動的(de)有軌小車承載大,小車最大(dà)承載質量能達到8 000 kg 以上,但隻能完成平麵布置的物料交換,3 個坐標運(yùn)動的有軌小車( 堆垛機) 能完成空間布(bù)置的物(wù)料庫交換,但承載能力較小,一般小車最(zuì)大承載質量小於1 500 kg。文中以沈機集團昆明(míng)機床股份有限公司研製的用於大重型箱體類零件加工的FMS 有軌小車結構設計為例,對重(chóng)載物流有(yǒu)軌(guǐ)小車的結構設計進行介紹和分析,所討論的設計思路與結構對於其他有軌(guǐ)小車的設計具有一定的參考意義。

1 重載物流(liú)有軌小車的組成

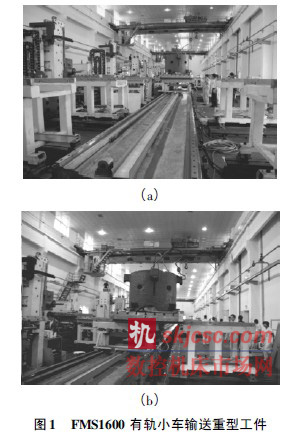

大重型箱體類零件加工FMS 的有軌小(xiǎo)車不需要專用托盤作為(wéi)載體,而是在上料站將工件、工(gōng)裝及夾具等直接安裝在可移動的工作台上,工作台及物料(liào)一起進行搬運、交換、存儲。圖1 所示是本公司研製的FMS1600 有軌小車工作台負重8 000 kg運行(háng)情況。

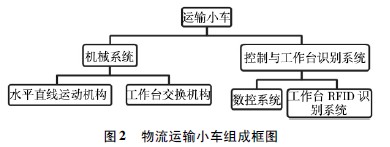

有軌小車是一(yī)個由機械係統與控製及工作台識(shí)別係(xì)統組(zǔ)成的機、電一體化集成係統,其主要組成見圖2。機械係統是運輸小車的主體,是執行機構,通過控製係統與工作台RFID 識別(bié)係統等組成(chéng)的柔性製造係統的物流儲(chǔ)運(yùn)子係統,實現(xiàn)小車按照FMS 主控係統運行控製指令,完成物流小車(chē)調度、移動工作(zuò)台射頻識別存儲器信息的讀寫(xiě)、工(gōng)件自動識別與監控、控製信息采集與監控(kòng)、過程運行(háng)控製等任務。按照生產製造需求,小車沿(yán)運輸線軌道上快速直線運動及在係(xì)統各單元設(shè)備之間進行工作台交換(huàn)運動,實現物料在各加工主(zhǔ)機、裝卸(xiè)站、緩存站(zhàn)之間的自動搬運(yùn)、存貯、交換。

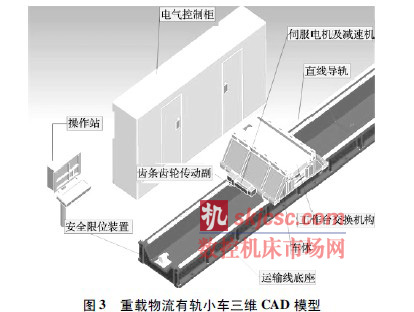

小車機械係統主要包括(kuò)水平直線運動(dòng)及其位置檢、 測、定位機構、工作台交換機構、工作台定位夾緊機構等組成,如圖3 所示。

文中重點討論有軌小車的機(jī)械(xiè)係統(tǒng)結構設計,有(yǒu)關控製與工(gōng)作台識別係統(tǒng)的內容將另文介紹。

2 重載物流有(yǒu)軌小車機(jī)械結構設計

2. 1 水平直線運動機構設計

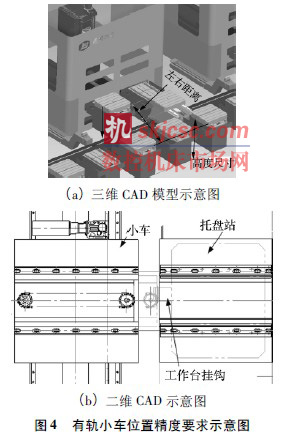

在有軌小車全行程範(fàn)圍內確(què)保小(xiǎo)車的位置精(jīng)確度,即(jí)確保如圖4 所示的左(zuǒ)右、前後、高度方向尺寸一致性,誤(wù)差在(zài)0. 2 mm 以內,是小車實現工作台任意工位高精(jīng)度交換的技術基礎。這不僅(jǐn)要求小車水平(píng)直線運動全長坐標定位(wèi)精度小於± 0. 1 mm,同時還要求在全行程範圍內運輸線直(zhí)線(xiàn)度及小車與(yǔ)其他設備高度方向尺寸公(gōng)差小於± 0. 1 mm。在進行結構設計時,必須(xū)充(chōng)分考慮小(xiǎo)車運動速度快、行程長、負載慣量大等特(tè)點,合理設計運輸線、移(yí)動導軌結構,做好傳動(dòng)係統優化(huà)匹配,確保小車的功能及技術要求。

( 1) 物流運輸線及其導軌結構。

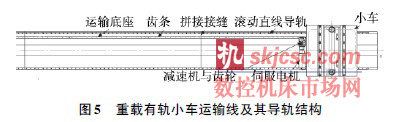

物流運輸線及其導軌(guǐ)是承載小車的基礎和運動的導向(xiàng),其結構設計是根據(jù)小車(chē)承載質量、工件大小(xiǎo)、運行速度、坐(zuò)標及幾何(hé)精度等技術要求而進行。小規格(gé)的柔性製造係統的有軌小車具(jù)有垂直方向(xiàng)的運動,對導軌係統在全長範圍內的(de)等高度要求不高,通常(cháng)采用外購輕型鋼軌(guǐ)或專用(yòng)鋁型材作為地(dì)軌,利用(yòng)導向輪在軌道上導向(xiàng)。重載有軌小車的運輸(shū)線結構要求既便於高度(dù)及直線度的調整(zhěng),又要保證(zhèng)較高的剛性,如圖5 所示,重載(zǎi)運輸小車的運(yùn)輸線由多段鑄鐵件底座拚接而成(chéng),合理分配多(duō)點支承,同時采用滾動直線導軌作小車運動導軌,滿足了小車任(rèn)意工位高(gāo)精度交換對運動坐標精度及幾(jǐ)何精(jīng)度的技術要求(qiú)。

( 2) 運動驅動機構。

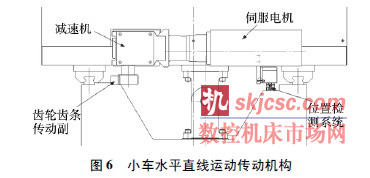

小車水平直線運動采用伺服電機通過減速箱驅動齒輪齒(chǐ)條運動,從而帶動小車在物(wù)流線軌道上作正反(fǎn)快(kuài)速直(zhí)線運動。設計時以運(yùn)動速度、加速度、負載等參數作為初始條件,對齒輪齒條模數與齒數、伺服電機驅動轉矩、負載(zǎi)慣量等進行校核計(jì)算(suàn)及優化匹配,同時(shí),為確保小車能夠準確、快捷地將工作台送至係統(tǒng)指定的工位,還必須設計合理的位(wèi)置檢測係統,在運輸(shū)線各交換工位處安裝位置檢(jiǎn)測開關,保證物料輸送位置精確度。傳動(dòng)機構見圖6。

2. 2 工作台交換機構設(shè)計

( 1) 方案設計。

實現工作台交換的傳動方式有多種,如(rú)齒輪齒條傳(chuán)動、絲杠傳動、液(yè)壓油缸驅動、鏈條傳動等,其中鏈條傳動由於結構簡單,並具有自動(dòng)加減速功(gōng)能而被廣泛應用,在(zài)小規格的柔性製造係統中(zhōng),由於工作台自身(shēn)質量(liàng)和承載質(zhì)量都較輕,工件外形尺寸小,運輸線與其他設備( 緩存站、主機托盤站等) 之間的(de)距離短,通常直接采用鏈(liàn)條傳動(dòng)帶動工作台運(yùn)動實現交(jiāo)換。

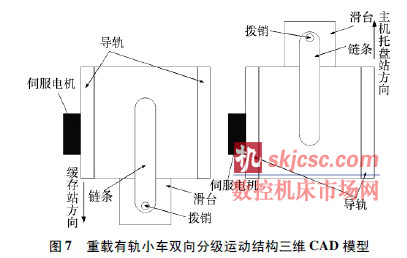

在大(dà)重型柔(róu)性製造係統中,由於工作台自身質量和承載質量都較重,工件外形尺寸大,運輸線與其他設(shè)備(bèi)( 緩存(cún)站、主機托盤站等) 之間的距離長,僅僅采用鏈條傳動一種機構無法實現工作(zuò)台平穩、精(jīng)確的交換。沈機集(jí)團昆明機床股份有限公司研製的重載運輸小車采用雙層結構,工作台交換的運動采用分級運動,克服了大質量工件在長距離交(jiāo)換過程中,由於工作台懸伸長(zhǎng)而出現重(chóng)心偏移,導致(zhì)工件交換(huàn)無法實現的技術難題。兩級運動分(fèn)別是: 第1 級為滑台帶動工作台移動,有效地(dì)縮短(duǎn)小車與(yǔ)托盤站或緩存站之(zhī)間的距離,減(jiǎn)少工作台懸空長度,避(bì)免因此出現重心偏移; 第2 級為通過鏈條上的撥銷(xiāo)帶動工作台獨立運動(dòng),通過(guò)對鏈條傳動的(de)變頻調速,避免大慣量衝(chōng)擊,兩級(jí)運動(dòng)通過控製係統PLC 程序控製,可同(tóng)時進行,也可相繼進行,係(xì)統進行實時檢測和監控。同時,由於FMS 的主(zhǔ)機托盤站、存儲站、裝卸站等設備單元分列於小車運輸線的兩側,因此小車兩級傳動都必須能實現雙向運動,如圖(tú)7所示。

( 2) 有限元分析。

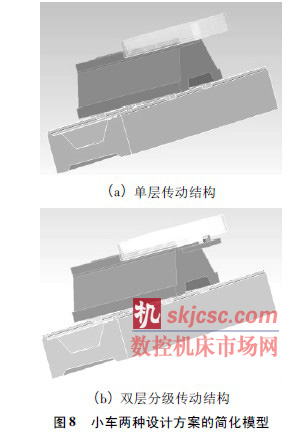

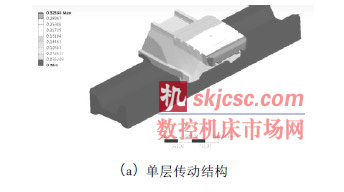

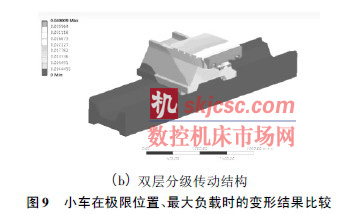

利用Pro /E 建立小車兩種設計方案的實體模型,並對(duì)實體模型進行簡化,以便(biàn)於進行網格劃分建立有限元模型。簡化(huà)的原則為: 在不影響分析精度的前提下,去除尺寸較小的細(xì)小結構( 如半徑小於20 mm 的(de)圓角、螺栓(shuān)孔) 、尺寸(cùn)較(jiào)小的(de)台階和凹槽,簡化模型如圖8 所示。

針對兩種模型方案結構進行靜力分析(xī)計算,得到剛度(dù)分析結果如圖9 所示,剛(gāng)度計算結果如表2 所示。

從表(biǎo)2 可以看出,雙層(céng)結構在工作台交換進時增加了輔助支(zhī)撐,可以極大地提高小車交換係統的剛(gāng)度,其總變(biàn)形量比原來減少(shǎo)90. 62%,但小車結構較為複雜(zá),並且車體總質量會有所增加,製造成本會適當增加。

3 結語

FMS 的物料運輸方式有很多(duō)種,每種方式都各有優(yōu)勢,它們除了一些(xiē)共性外,更具有互補性。從技術、製(zhì)造成本、使用環境等的實用性角(jiǎo)度,有軌小車(chē)更適合零件加工製造的(de)柔(róu)性製造係統。

文中所介紹(shào)的重載物(wù)流有軌小車,其運(yùn)輸(shū)線底座由多(duō)件鑄鐵床身連接而成,導軌采用直線滾動導軌(guǐ),這種設計結構(gòu)既保證了支撐剛度,又保(bǎo)證(zhèng)了(le)小車(chē)運(yùn)動的幾何精度和坐標定位精度; 同時根據重型、大尺寸工件交換的技術需求,采用雙層分級、雙向運動的工作台交(jiāo)換結構方案,並利用(yòng)Pro /E 三維數字化研發平(píng)台進行小車三維實體建模和有限元仿真(zhēn)計算,確(què)保(bǎo)了結構的可行性,為重載物流有軌小車的成功研製奠定了基礎。此種結構已經在兩條大重型柔性製造係(xì)統FMS1000及FMS1600 中成功應(yīng)用,實現了FMS1000 小(xiǎo)車最大承載質量為3 000 kg,快速移動速度為80 m/min, FMS1600 小車最大承載質(zhì)量為8 000 kg,快速移動速度為60 m/min 的技術要求。

如果您有機床行業、企業相關新聞稿件發(fā)表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com