製造(zào)業是一個國家或地區經濟發展的重(chóng)要支(zhī)柱,其發展水平標誌著該國家或地區的經濟實力、科技水平、生活水(shuǐ)準和國防實力。國際市場的競爭歸根到底是各國製造生產能力(lì)的競爭。而機(jī)床是(shì)製造業最基礎的設備,對(duì)現(xiàn)代(dài)製造業而言,製造精度已成為現代製造(zào)業的重點、難點。因此,提高機床的加工精度已經成為各國研究的重點內(nèi)容。主軸部件是機床中(zhōng)的重要部件之一,它是機床的執行件,直接參與切削加工。主軸部件的工作性能對整機性能和加工質量以及機床生產率有著直接影響,是(shì)決定機床性能(néng)和技術(shù)經濟指標的重要因素。因此,對主軸部(bù)件要有較高的要求。對於數(shù)控機床產品而言,其主軸部件要有較寬的轉速(sù)範圍(wéi)、高精度、高剛度、振(zhèn)動小、變形小、噪聲(shēng)低(dī)等,而且要具有良好的抵(dǐ)抗受迫振動和自激振(zhèn)動能力的(de)動態性能[1]。目前(qián),我國數控機床的總體性能與(yǔ)發達國家相比還(hái)有一定的差距,其中(zhōng)主軸係統動力學性能差是一個重要的原因,因(yīn)而,如(rú)何提高主軸部件的動態性能,就成了機床(chuáng)製造業中(zhōng)的一個重要研究問題。本文(wén)運(yùn)用有(yǒu)限元分析軟件ANSYS 建立了HMC50 型臥式(shì)加工(gōng)中心主軸係(xì)統的有(yǒu)限元模型,對其進行模態分析,確定主軸(zhóu)的(de)振動特性(xìng)即固有頻率(lǜ)和振型,判斷轉速是否(fǒu)遠低於主軸的(de)一階臨界轉(zhuǎn)速,為機床主軸部件的優化設計提供指導原則和方法。

1 模態分析理論

模態分(fèn)析(xī)用於確定設計結構或機器部件的振動特性,即結構的固有頻率和振型。計算(suàn)振動係統的模態參數,是模態(tài)分析過程的重要(yào)環節,也是其他動力學分(fèn)析的起點,它為結構係統的振動特性分析、振動故障診斷及預報以及結構動力特(tè)性的優化設計提供了主要依(yī)據[2]。

主軸單元是彈性體,理論上(shàng)有無窮多階固有(yǒu)頻率和與其(qí)對應的振型,按照數值的大小從低階排列到高階固有頻率。但是一般來說,主軸單元的工作頻(pín)率不會(huì)達到高階固有頻率而發生共振,因此(cǐ)隻(zhī)需研究(jiū)具有實際意義的前幾階固有頻率,特別是一階固有頻率和與其對應的振型。

多自由度係統的運動微分方程可綜(zōng)合為矩陣形式:

![]()

式(shì)中(zhōng): [M]、[C]、[K]分別為總體質量矩(jǔ)陣、阻尼矩陣、剛度矩陣;

{ x( t) } 為節點廣義位移向量;

{ F( t) } 為作用於係統的廣義外加激(jī)勵力。

固有頻率也(yě)稱自然頻(pín)率(lǜ),隻與(yǔ)係統本身的(de)特性( 質(zhì)量、阻尼和剛度) 有關。模態分析就是求解振動係統的固有頻率和對應振型,與外載荷無關,即{ F( t) } = { 0} 時,忽略係統結構(gòu)阻尼的影響,可得到無阻尼係統的(de)自由振動微分方程:

![]()

式( 2) 所對(duì)應的特征方程為:

![]()

式中: ωi

為係統的第i 階模態的固有頻率; { Qi} 為對應的模態向量(liàng)。

式( 3) 是一個關於向量{ Q} 的n 元線性齊次代(dài)數方程組,有非零(líng)解的充要條件是其係數(shù)行(háng)列式等(děng)於零,即:

![]()

固有頻率(lǜ)與主軸的結(jié)構( 懸伸量、跨距、內外(wài)徑等) 、軸承參數( 預緊力) 和軸上安裝的零(líng)件等主要因素有關(guān)。由於主軸單元是一個複雜的結構,在進行模態分析時若(ruò)要全部考慮影響因素非(fēi)常困(kùn)難。在實際分析(xī)時,按照設計要求,可以確定主要影響因素,建立模(mó)態分析的簡化模(mó)型,求解固有頻(pín)率和對應振(zhèn)型。

2 主軸係統有限元模型的建立

有(yǒu)限元模型建立的正確與否關(guān)係到以後分析計算準確性和計算成本。建立有限元模型可以采用有限元分析(xī)軟件直(zhí)接建(jiàn)立模型,也可(kě)以采用(yòng)其他三維實體造型軟件建立部件的三維實體模型,然後通過數據轉換調入(rù)到有限元分析軟件中,進而(ér)建立模型(xíng)。本文采用(yòng)第一種方法在ANSYS 中直接(jiē)建(jiàn)立模型。

為(wéi)方便在(zài)ANSYS 中(zhōng)建模,必須對主軸係(xì)統(tǒng)的模型進行適當的簡化和修改,其基本(běn)原則為:

( 1) 在CAD 造型時力求精確,以真實(shí)反映結構的靜、動態特性;

( 2) 忽略模(mó)型中的所有小特征,包括倒角、倒圓、小孔以及(jí)凸台等;

( 3) 對模(mó)型中的小錐度、小曲率曲麵進行直(zhí)線(xiàn)化和平麵(miàn)化處理;

( 4) 不考慮對整體靜、動(dòng)態特性影響小的零部件結構(gòu)。

根據以上原則對該主軸(zhóu)係統進行簡(jiǎn)化,省略其他(tā)不影響分析的部(bù)件,如起傳動作用的傳動帶輪、螺母等。軸承用ANSYS 中的單元進行等效,對主軸、軸套也要進行必要的簡化,為了加工方便或美觀要求而設置的凹槽、凸台、過渡圓角及倒角等,在(zài)承載過程中對軸的影響很小,在建模過程一(yī)般不予考慮。

經過這樣的簡化可以提高計算效率,並且對計算(suàn)結果精度影響很小。在本主軸係統中,主軸選用SOLID45 單元。SOLID45 單元用於建立三維實體結構模型,單元(yuán)通過8個節點來定義,每個節(jiē)點有3 個分別沿著X、Y、Z 方向平移的自由度。此單元具有塑性、蠕變、膨(péng)脹應力、鋼化、大變形(xíng)和大應變(biàn)等功能。

主軸材料為40Cr鋼, 40Cr鋼是機械製(zhì)造業使用最廣的鋼材之一,經調製後具有良好的綜合力學性能,它的切削(xuē)加工(gōng)性(xìng)和淬透性較好,經碳氮共滲和高頻(pín)淬火後,可作受載荷較大及(jí)要求耐磨(mó)又不受很(hěn)大衝擊(jī)的零件。彈性模量E = 2 × 105 MPa,泊鬆(sōng)比μ = 0. 28,密度(dù)ρ = 7. 85 × 103 kg /m3。

軸承單元采用COMBIN14 單(dān)元進(jìn)行(háng)模擬[3],該單(dān)元可應(yīng)用於一維二維或三維空間在縱向扭轉的彈性(xìng)—阻尼效果。當將(jiāng)其考慮為縱向彈簧(huáng)—阻尼器時(shí),該元素是單軸(zhóu)向受拉力或壓縮,每個節點具有x,y和(hé)z 三(sān)個方(fāng)向的自由度,不考慮彎曲及扭轉。當將(jiāng)其考慮為扭轉彈簧—阻尼器時,它每個節(jiē)點具有3 個自由度: 沿X,Y 和Z 軸的旋轉(zhuǎn)。不考慮彎曲和軸(zhóu)向負載。彈簧—阻尼單元本身不具有質量,質量可以用適當的質量單元等效,如MASS21 單元。

軸(zhóu)承的徑(jìng)向剛度(dù)可(kě)以用在其(qí)截麵內4 個(gè)均布的彈簧來(lái)表(biǎo)達,如圖1 所示。

每個彈簧都用(yòng)一個COMBIN14 單元來模(mó)擬,在(zài)與彈簧相連接的4 個主軸上(shàng)的節點加上軸向約(yuē)束,彈簧的另外一端為完全固接,每個(gè)彈簧(huáng)的剛度為相應軸承徑向剛度的一(yī)半(bàn)。已知軸向預緊力Fa的前提(tí)下,軸承的徑向剛度Kr按下式[4]進行計算:

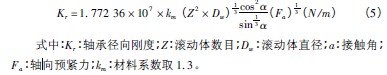

主軸係統采用體掃掠方法(fǎ)劃分網格,先采用自底向上方法建立模型,再旋(xuán)轉掃掠,生成規(guī)則均勻的六麵體單元。通過以上建模過程,建立的(de)HMC50 型臥式加工中心主軸、主軸係統的有限元模型如圖2、圖3 所示。

3 模態分析與計算結果

計算采用ANSYS12. 0 軟件的模態( Modal) 分析模塊對主軸組件進行了固有頻(pín)率和振型的計算,計算中(zhōng)采用Block Lanczos 算法。Block Lanczos 法可以在大多數場合中使用,它(tā)是一種(zhǒng)功能強大(dà)的方法,當需要提取中型到大型模型的大量振型時,這種方法很有效。它經常應用在具有實體單元或殼單元的模型中,在具有或沒有初始截斷點時同樣有(yǒu)效,還可以很好地處理剛體振(zhèn)型,但需要較高的內存。

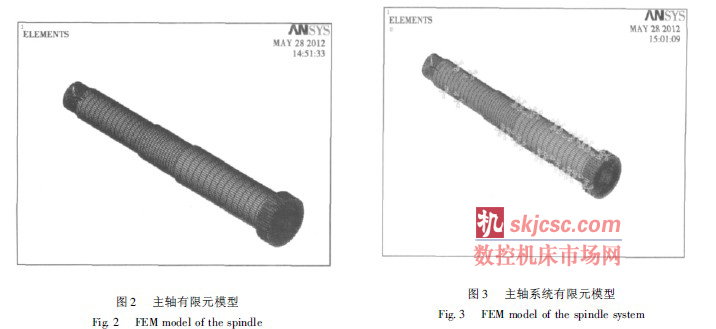

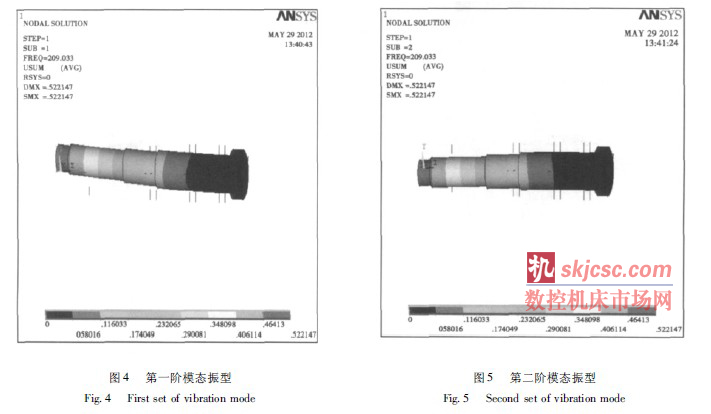

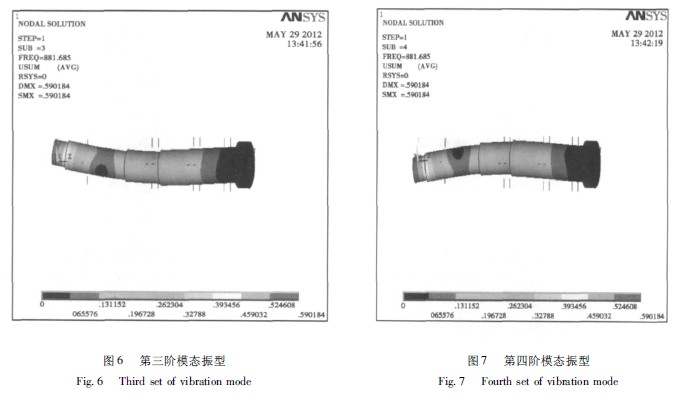

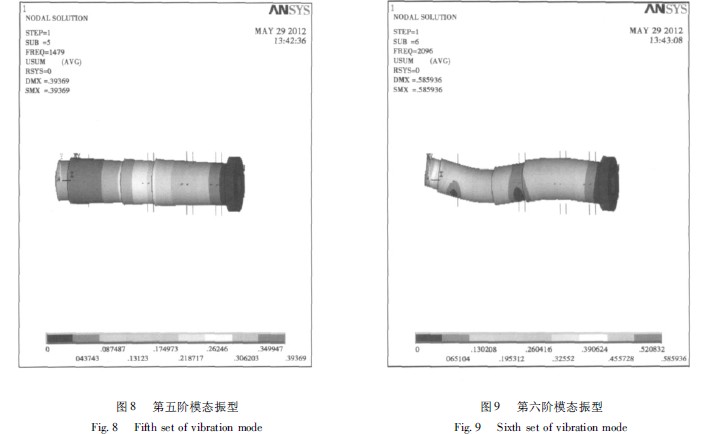

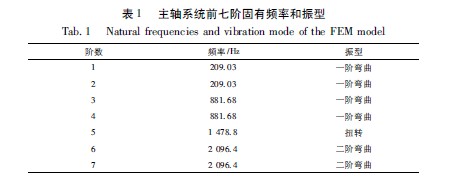

經(jīng)過ANSYS 運行計算,得到主軸係統(tǒng)前七階固有頻率及振型,見圖4 ~ 圖10 和(hé)表1。其中第一階固(gù)有頻率和振型是研究重點(diǎn),是直接影響主軸係(xì)統動態(tài)特性的因素。

從計算結果和振(zhèn)型圖可以得到主軸係統的一階和二階固有頻率,三階和四階固有頻率分別是Y 方向(xiàng)和Z 方向(xiàng)的一彎,五階固有頻率為扭轉,六階和七階固有頻率分別是Y 方向(xiàng)和Z 方向的二彎。其中一、二階固有頻率相等,而且其振(zhèn)型變現為正交,所以結果可以視為特征值重根,振型相(xiàng)互獨立正交。三階、四階,六階、七階振型和固有頻率也是同樣(yàng)重根。

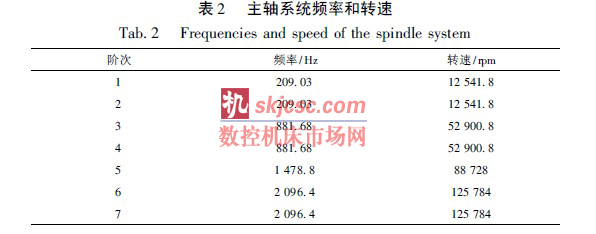

根(gēn)據轉速和頻率的關係[5]:

n = 60f ( 6)

式(shì)中: n———轉速( rpm) ; f———頻率( Hz) 。

將(jiāng)主軸的固有頻率轉化為臨界(jiè)轉速,見表2。

HMC50 型臥式加工中心主(zhǔ)軸的最高轉速為6 000 r /min,由表2 可以看出(chū)其一階臨界轉速為12 541. 8 r /min,主軸的(de)最高轉速遠低於其一階臨界(jiè)轉速。因此該(gāi)主軸單元結構(gòu)設計合理,能有效地避開共振區,保證主軸的加工精度。

4 結論(lùn)

本文采用有限元(yuán)分析方法,運(yùn)用ANSYS 軟件對HMC50 型臥(wò)式加工中心主軸係統進行了較精確的建模仿(fǎng)真(zhēn),其中(zhōng)軸承采用彈簧阻(zǔ)尼單元(yuán)來模擬,對主軸係統進行了簡化(huà),省略了其他不影響分析(xī)的(de)部件,從而保證了結果的準確性和可靠性。對主軸係統進行模態分析得到(dào)了主軸係統的前七階固有頻(pín)率,並計算了主軸的臨界轉速,該主軸係統的最高轉速為6 000 r /min,遠低於主軸係統的臨(lín)界轉速,說明主軸的工作轉速能有效地(dì)避開共振區,保證主軸的加工精度。因此,從上麵對主軸部件的動(dòng)態特性進行分析可知,主軸的設計滿足要求(qiú)。

如果您有機(jī)床行業、企業相(xiàng)關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com