0 引言

我公司(sī)主要從事各種整體機床及各零部件、軸類及主軸(zhóu)關鍵零件的生產(chǎn)製造。主軸是機床上關鍵零件之一, 它一(yī)方麵要支承各種傳動零件傳遞動力和(hé)承受各種負荷, 進行切削加工。另一方麵又要保證安裝在主軸上的工件或刀具有較高的回轉精度。因此, 主軸加工(gōng)精度及其裝配精度(dù)將(jiāng)直接影響(xiǎng)車床精度和使用壽命(mìng), 數控車床主軸精度要求更高, 加工也更困難。CKA6150 數控車床我廠已生產多年(nián)工藝已很完善合理, 如今數控車床實行流水線裝配、在機床大批量生產時, 按原有的加工方法加工主軸已(yǐ)經滿(mǎn)足不了生產的需求, 為了加快產品擴產上量的規模化進程, 減輕工人的(de)勞動強度, 使複雜的工作簡單化, 操作技能熟(shú)練化。同時達到高效率, 低成本(běn), 我們首先解決主軸加工工藝方麵難點問題(tí)。

1 CKA6150 數控車床主軸加工難點(diǎn)

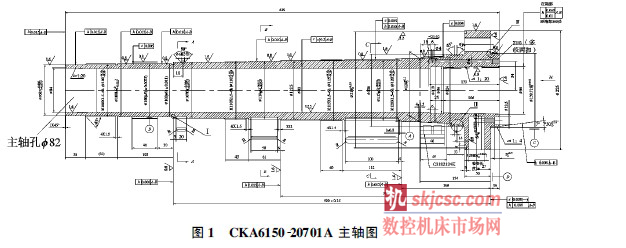

數控車床主軸加工中, 主軸的深孔加工, 端麵孔加工(gōng)、及磨(mó)削加工是車間最大(dà)的生產瓶(píng)頸, 直接(jiē)影響產品(pǐn)質量、生產效率和加工成本。為了解決這一問題我(wǒ)們查閱資料、試驗、以及對刀具(jù)、生產(chǎn)設備選用等各方麵了解綜合分析, 對原工藝(yì)作三部分改進: E( 主軸圖1) 。

1 .1 主(zhǔ)軸(zhóu)深孔加(jiā)工

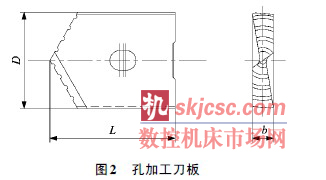

原深孔用下圖刀板加工, 由(yóu)於(yú)刀板靠兩(liǎng)側刃切削, 所以在刀板加工時需在主(zhǔ)軸一端車一導向孔, 利用刀板(bǎn)兩側(cè)刃進行鑽削, 另由於刀板無導向功能從(cóng)而使加工出的孔同軸度差, 所以原工藝安排刀板先進行粗加工(gōng)、粗磨之後(hòu)用車(chē)床進行精加(jiā)工。這(zhè)種加(jiā)工(gōng)方法對於以前每個月4000 多(duō)台的產量還(hái)可以滿(mǎn)足, 但如今生(shēng)產產量的提高用原加工方法無法達到計劃要求。為了解決深孔加工難題, 我通過從機床(chuáng)、刀具多個方麵去研(yán)究(jiū)。上網查閱大量資料及對國內外同類加工方法的分析, 最終決定從刀具(jù)方麵去解決這個瓶頸(jǐng), 采用組合鑽代替刀板加工, 組合鑽是利用前刃及側刃進行切削, 這樣可以直接進行鑽削, 省(shěng)去了車導向孔和車床精加工孔這兩道工序、同時通過增加(jiā)一個導向套輔助工裝, 從而提高了組合鑽加工孔的同軸度。經過實驗證明用組(zǔ)合(hé)鑽加工深孔在質量及效率方麵都大大高於刀板加工, 生產效率可見較原來提(tí)高兩倍。( 圖2 為孔加工刀(dāo)板示意圖)

下麵是(shì)兩種加工效率及加工成本(běn)的對比(bǐ):提高生產量後每個月計劃要求投產7000 台(tái)數控車床, 原來用刀板20 分鍾加工一件; 每小時加工=60 /20; 每天按16 小時加工(gōng)3 台鑽床每月生產數量=16* 3* 30* 3 =4320; 這隻是粗加工孔要想完成整體加工還需精車孔(kǒng)這樣一來反而增加了工件加工時間, 所以根本(běn)滿足不(bú)了生產需求。經試驗證明現用組(zǔ)合鑽加工10 分鍾加工一件; 每(měi)小時加工= 60 /10件/小時(shí); 每天按16 小時加工3 台鑽床每(měi)月生產數量=16* 6* 30* 3 =8640; 並且是(shì)一次加工(gōng)孔成(chéng)品省去了精車與車導向(xiàng)孔兩工序, 此組合鑽成本為800 元,每套能加工720 件(jiàn)主軸, 雖然原刀板成本低於組合(hé)鑽成本但原刀板不能一次加工孔成品增加了生產工序, 並且加工數量是組(zǔ)合鑽加工的0 15 倍。綜(zōng)合計算組合鑽加工不但效率高於刀板加工, 且生產成本同樣低於刀板加工, 大大節省(shěng)了生產時間提高了生產效率。

1 .2 主軸磨削加工

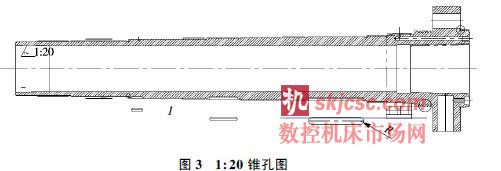

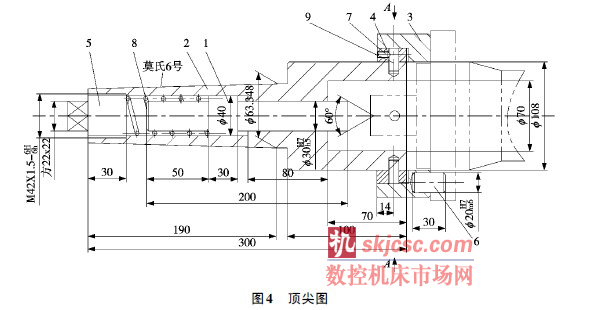

我們生產車間加工CKA6150 產品的磨床隻有6 台, 原半精加工及精加工全部安排在這些磨(mó)床(chuáng)進行( 其中3 台進行半精加工、3 台進行精加工) 。實際磨床每小時加工4 件, 每天加工16 小(xiǎo)時的加工數量= 16* 4; 每台設備按每個月30 天加(jiā)工計算、總產量能達到16* 4* 30* 3 =5760 件, 按以前的生產計劃這些磨床還能滿足生(shēng)產需求, 但如今生產量提高至7000 台/月(yuè), 這些磨床已滿(mǎn)足不了(le)生產需求, 如果購買新的磨床會大大增加生產成本。我們對機床及刀具方麵進行研究, 通過對機床性能的對比及國內外刀具的了解, 利用車間現有設備去解決這個難題, 最終采用了數控車床軟硬車代磨床的加工方法。實驗(yàn)證明, 以車代磨每小時加工8 件, 按每天加工16 小時其(qí)加工數量(liàng)為16* 8; 兩台數控車按每個月30 天加工計算; 總產量能達(dá)到16* 8* 30* 2 =7680 件, 遠遠滿足了生產需求; 由於車(chē)床的夾盤設計本身允許與床尾(wěi)同軸度相差0 103. , 直接用夾盤裝夾實現以車代(dài)磨, 加工出外圓跳動會與工藝要求有誤差(chà), 所以為了(le)既增(zēng)加生產效率又達到設計及工藝的要(yào)求, 工藝上提出了增(zēng)加頂尖輔助工裝, 把此頂尖固定在機床主軸上使床頭床尾的中心高一致,從而實現了以車代磨半精外圓及內孔。解(jiě)決了這個生產上量後的磨削瓶頸。( 圖3 為主軸(zhóu)1: 20 錐孔示意圖) ( 圖4 為頂尖圖)

1 .3 增加液壓裝夾具實現主(zhǔ)軸正麵孔加工

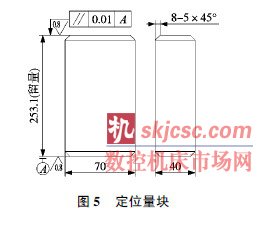

CKA6150 220701A 主軸側麵孔原來在(zài)鏜床和加工中心HD80 上加工, 主軸正麵孔由搖(yáo)臂鑽加工生產量較低, 為了解決這個瓶(píng)頸我工藝提出改裝(zhuāng)原HD80機床的裝夾胎具, 將原有的(de)機械裝置手動式裝夾胎具改進為液壓(yā)式, 且每次裝夾工件4 件的裝夾胎具來加工主軸正麵孔, 經生產實踐證明, 此夾具更改後節省了手動換工(gōng)件時間並且加工數量為原加工的4倍, 大大提高了生產效率, 完全能夠滿足我單位生(shēng)產(chǎn)上的要(yào)求。同時通過設計定位量塊利用VDL1200 加工中心實現了CKA6150 220701A 主軸側麵孔的繼續加工, 效果很好。( 圖5 為定位(wèi)量塊)

2 結束語

通過生產實踐證明調整後(hòu)的工藝大大提高了生產效率、降低了生產成本, 提前完成生產計劃要(yào)求。而且最重要的是完全保證了工件的精度及質量(liàng)要求(qiú)。

如果(guǒ)您有機床行(háng)業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com