機器人折(shé)彎單元(yuán)的技術(shù)特點及應用

2019-7-26 來源: 作者:

當前,智能化、柔性化加工技術已成為鈑金高端製造者的追求和願望。因此,機(jī)器人折彎單元就在這種(zhǒng)市場環境下應運而生。

一、鈑金行業折彎工藝現狀(zhuàng)分析

在(zài)鈑金(jīn)行業,大多數企業目前還從事著傳統的折彎工藝。在生產過程(chéng)中,由於產品多品種、多規格、小批量,仍然需要多台折彎機和大量的技術熟練、經驗豐富的鈑金折彎操作工來完成工件折彎。但是在實際工作(zuò)中存在著如下問題:一(yī)是由於操作(zuò)工長時間工作,耐力沒有持續性而導致每次放(fàng)置的工件高低位置不一致;二是操作工不會像機器人一樣保(bǎo)持穩定性工作(zuò),因此折彎工(gōng)件因受人工影響,尺寸和折(shé)彎精度得不到(dào)保證,導致(zhì)成品質量差;三是麵對大工件一般(bān)需要3-4個操作工來完成搬(bān)運和操作,而招工難、成本高是企業的困境;四是操作者工作安全性差,抬著工件幹活存在較大的安全隱患,容易發生工傷事故。

現在,鈑金設備折彎機的製造和精度比過去雖然有了很大提(tí)高,但與目前對智能製造的(de)相關要求還存在(zài)著較大差距,在“智能化生產(chǎn)、個性化定製、服務化延(yán)伸和網絡化協(xié)同”等方麵還需要鈑金設備製造細分領(lǐng)域和需方的共同創新開拓,這種創新開拓和推廣應(yīng)用就是生產力的又(yòu)一次提高和解放。

二、鈑金行(háng)業傳統折彎需要解決的問題

鈑金行業傳統折彎需要解決如下(xià)問題:(1)不能實現多品種、小批量、快(kuài)速切換;(2)鈑金行業高精度工件折彎加工精度低,質量不穩定;(3)鈑金折彎操作工稀缺,工人勞動強度大;(4)人員成本,安(ān)全隱患(huàn),工藝布局,管理運營(yíng)。

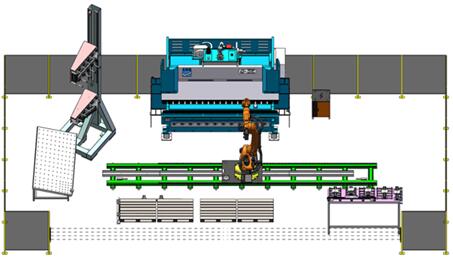

以上問題可通過(guò)選用一套智能化機器人折彎單元(見圖1)來解決,這套單元(yuán)包含:數控折彎機、德國KUKA6軸機器人及第七軸導軌、上料工位、磁性板料分離裝置、預對位定位工作台、板(bǎn)料翻轉機構、上料抓手、成品堆垛、模具庫、離線編程軟件、參數化編(biān)程軟件和二次開發的折彎軟(ruǎn)件以及延伸服務等。

圖1 機器(qì)人(rén)折彎單元

三、機器(qì)人折彎單元技術特點

1.設計研發

設計(jì)研發注重用戶個性化需求和定製化的特點,以客戶的需求和目標為第一要務,在每個技術方案的製定中與客戶進行詳細的技術交流;二是對客戶提供的工件加工圖紙進行計算機模擬分析;三是對(duì)客戶的(de)典型工(gōng)件進行現場(chǎng)打樣試驗;四是對客戶(hù)的工件(jiàn)進行分(fèn)類分析和(hé)數據處理。在確認上述程序性工作完成後(hòu),再(zài)進行技術方案的製(zhì)定,在技術(shù)方案和方案圖得到客戶認可後(hòu)就(jiù)進行全麵設計。

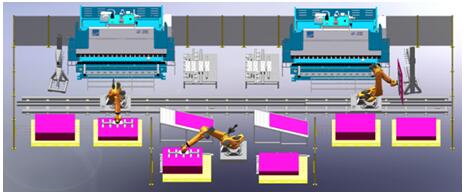

LAG葛世國(guó)際機器人折彎單元(見圖2、圖3)在設計上采用先進(jìn)的三維設計,在(zài)材料、結構、傳感器、實時補償、隨動、激光角度測量、自動換模、自動換抓手、軟件及控製、參數化編程、離線編程、生產管理軟件和總線控製技術方麵全部采用和選用國際(jì)一流品牌軟硬件。折彎機機身設計方麵采用了目前世(shì)界上較先進的設計軟件和設(shè)計方法進行結構(gòu)力學分(fèn)析,憑借多年的設(shè)計經驗和對折彎機框架結(jié)構特征的了解,對各受力點進行有限元分析,實現了(le)對折彎機的(de)側肩、上橫梁、下梁及下橫梁各結構點的力學分析,充分保證了機床設計的合理性、可靠性和(hé)穩定性。

圖2 機器人折彎單元三維(wéi)設計-單機

圖3 機器人折彎單元三維設計-雙機

機器人折彎單元的設計旨在用(yòng)最新的技術(軟件、硬件(jiàn)),實現智能化產品概念(niàn),以便在生產過程中進行實時(shí)數據交換、實時補償和折彎跟蹤隨動。主要解決的問題及獲得的效果是:

(1)解決了鈑金(jīn)定製(zhì)化生產的工藝難題,解決了如電梯行業的多產(chǎn)品、小批量(5-10件)、多品種零件的快速(sù)切換生產問題。(2)解決了產品質量不穩(wěn)定、製件精度低、產品一致性差的問題(tí)。(3)解決了生產效率低,生產布局及(jí)工藝路(lù)線不合理的問題。(4)解決了招工難、人力成(chéng)本高、人工折彎勞動強度大的問題。(5)提高了折彎(wān)精度及(jí)自動化程度,提高了企業智能製造的能力,提升了客戶參(cān)觀的視覺效果。

2.獨特的機架結構(gòu)

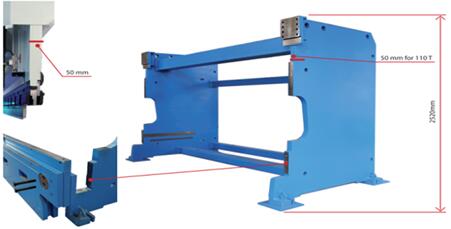

傳(chuán)統折彎機一般采用焊接(jiē)式機架,包括左右(yòu)立(lì)柱、下橫梁(工作台)、油箱和支撐方(fāng)梁采用整體焊接結構(gòu)。LAG葛世國際機器人(rén)折彎單元中(zhōng)的折彎機機架(見圖4)沒有采用焊接機架結(jié)構,而是采用獨家的(de)機架鉚接技術,下橫梁(工作台)與立柱之間采(cǎi)用高強度鋼(gāng)螺栓緊固連接,這種柔性連結充分保證了機身在高強度載荷情況(kuàng)下,能極大程度地降低機架應力變形,保持機床精度的長久穩定(dìng)性。

其結構特點:(1)確保了機器無焊接應力變形;(2)提(tí)高(gāo)了機器裝配精度(dù);(3)提高了機器使用壽命;(4)大幅提高了液壓補償精度。

圖4 機架鉚接技術

3.傳感器(qì)技術(精密電位計(jì))應用

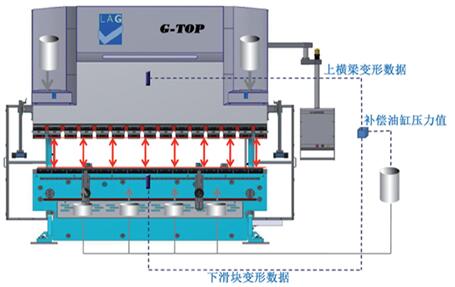

為了保證高精度的(de)鈑金(jīn)折彎,在折彎機的(de)上(shàng)橫梁(liáng)(滑塊)和下橫梁(liáng)(工作台)安(ān)裝了傳感器(見圖5),在工作狀態時,將上、下橫梁的變形量實時準(zhǔn)確地反饋到數控係統(PC),數控係統經過計算比對(duì)後,輸出相應的補償值驅動補償油(yóu)缸進行動態補(bǔ)償,以獲得滿意的製件精度。

圖5 傳感(gǎn)器應用(yòng)

4.補償技術

G-FLEX牆板比(bǐ)例型變補償(cháng)係統(tǒng)為一項專利(lì)補(bǔ)償技術,該補償係統在折彎機上無論折(shé)彎條件(jiàn)隨著板材厚度、長度或折彎位置發生任何變化,都能保證每次(cì)折彎角度在全長內完(wán)全(quán)一致,消除光柵尺的測量誤差,保證機(jī)器(qì)的精度(dù)。

G-CS自動撓補係統通過閉環控製,在板厚一定的折彎情況下簡(jiǎn)化了複雜(zá)的試折彎工作過程,即使(shǐ)折彎工件的長度(dù)不同,或者在(zài)折彎機的不同位置都能確保(bǎo)折彎(wān)出來的工件具有完全(quán)一致的角(jiǎo)度及直(zhí)線度,無需人工幹預。可實現最高折彎精(jīng)度,最好穩定性,可實時動態(tài)補償。

四(sì)、折彎(wān)隨動(dòng)技術

LAG葛(gě)世國(guó)際機器人折彎單元在折彎過(guò)程中,應對不同大小和板(bǎn)厚的工件,可根據折彎機滑塊的運行速度進行自動跟隨(見圖6),自動調整。該技術由意大利LAG葛世專用機器人(rén)折彎應用軟件包LK-RBC-Rev4.0來實現。

圖6 折彎隨動

五(wǔ)、激光角度測量技術

AMS角度測量係統(見圖7)通過閉環的激(jī)光角度在線測量係統,在機器人自動折彎(wān)過(guò)程中,AMS的自動應用程序及內置激光角度測量裝置的自動角度測量係統與(yǔ)G-CS係統配合工作,保證彎曲角精度。其主要特點為:

(1)通過激光在(zài)線檢(jiǎn)測工件回彈後的折彎(wān)角(jiǎo)度;(2)受(shòu)力檢測係統自動計算(suàn)折彎回彈量;(3)件根據下模寬度的不同可自動調整進(jìn)深;(4)通過閉環(huán)的激光角度在線測(cè)量係(xì)統,保證折彎成品率達到99.5%以上(shàng)。

圖(tú)7 AMS角度測量係統

六、機器人(rén)自動(ATC)換抓手、換模

機器人自動(ATC)換(huàn)抓手(見圖(tú)8)、換模是鈑金領域完全的智能自動化操作方式,該方式由自動換模軟件、機器人(rén)和模具庫(見圖9)組成。當選配自動換模係統時,精密折彎中(zhōng)心從此可以全自動隨機折彎小批次的不同產品(pǐn)。利用自動更換模具的功能,折彎機中的模具不再成為限製因素,可全程無人處理部件。機器人(rén)自動機械裝置的抓手更換(huàn)模具的速度(dù)非常快,隨時可折彎下批部件。

圖8 抓手庫 圖9 模(mó)具庫(kù)

1.自動換模軟件

自動換模軟件的主要特點為:

(1)通過附件的圖形化界麵,用戶能夠立即看到整(zhěng)個係統的現狀(zhuàng);在該界麵的右邊,有一個圖形表示模具(jù)的狀態,對這些模具當前的位(wèi)置進行分區(qū)。(2)整個界麵(miàn)包括(kuò)折彎上模區域、折彎下模區域和模具庫;模(mó)具的展示遵循模具本身的(de)尺寸,被夾持的工位位置。(3)上下模用不(bú)同顏色區分;在該界麵的(de)左上邊,有對折彎機上所裝(zhuāng)模具的詳細(xì)描述。兩(liǎng)個部分:一個是解釋上模,一個是解釋下模,通過識別碼和現有(yǒu)位置來描述被夾持的模具(jù)。

2.管(guǎn)理功(gōng)能(néng)

按下(xià)模具管理(見(jiàn)圖10)、產品管理、模具庫(kù)管理、模具(jù)設置管理等圖(tú)標,會(huì)彈出一個相應的窗口,以便對相關任(rèn)務進行設置或(huò)管理。

圖10 模具管(guǎn)理

按下設置圖標可以打開管理設置(zhì)的條框。注:如采用機器人自動換模係統,模(mó)具上配置(zhì)專用換模接口(kǒu)及專用(yòng)模具庫。

七、數(shù)控順序折彎技術(shù)

數控順序(xù)折彎技術(shù)是一套(tào)適用於對工件(jiàn)形位公差加工有要求的高精度折彎控製係統(見(jiàn)圖11)。該裝置由一套帶軌道(dào)的兩(liǎng)組數控前(qián)推料裝置運行係(xì)統構成,位移由傳感器傳輸反饋,整個運行由數控係統控製,控製軸由X3\X4及Z3\Z4組成。通(tōng)過配置位移的數控前推料裝(zhuāng)置和後擋塊進(jìn)行折彎,即使工件落料尺寸達到±1mm,也能輕(qīng)鬆確保關鍵尺寸在可控誤差之內,提高(gāo)製件精度和效率。

圖(tú)11 順序折彎

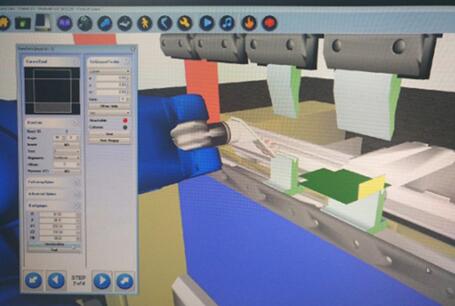

八、軟件及控製

在機器人折彎單元中我們應用(yòng)了參數化編程軟件、離線編程(chéng)軟件(見圖12)和生產管理軟件,同時二次開發了折彎隨動、自動換模、自動換抓手、柔性碼垛、實時補償(cháng)、板邊(biān)尋邊、柔性(xìng)翻轉技術和總線控製技術。可極大地滿足各類客戶鈑金折彎的技術和軟件(jiàn)需求。

圖12 離線編程

九(jiǔ)、結束語

隨著我國機械工業整體水平的(de)提高,鈑金製造業對生產設備將會出現一個新層次的要求(qiú)。最終,能為用戶排(pái)憂解難(nán)的設備將會獲得用戶的青睞。LAG葛世國際機器人折彎單元(yuán)具有適合客戶的(de)生產方式,最好地硬件及軟件結合,適合客(kè)戶(hù)多品種、小批量、快速切換和無需首片試製的特點。

來源:《世界製造技術與裝備市場(WMEM)》

投稿箱:

如(rú)果您有機床行業、企業相關新聞(wén)稿件發表,或進行資訊合作,歡迎聯係本網編(biān)輯部, 郵箱:skjcsc@vip.sina.com

如(rú)果您有機床行業、企業相關新聞(wén)稿件發表,或進行資訊合作,歡迎聯係本網編(biān)輯部, 郵箱:skjcsc@vip.sina.com

更多本專題新聞

專題(tí)點(diǎn)擊前十(shí)

| 更多