高(gāo)速切削在鋁合金變速器殼體加工中的應用研(yán)究(jiū)

2024-7-1 來源:陝西法(fǎ)士特齒輪有限責任公司 作者(zhě): 王朝清

【摘要】: 本文從輕量化變速器鋁合金殼體的加工方案出發,研究了高速切削技術(shù)在刀具、機床、切削參數及加工經濟性等方麵的特點,並通過驗證應用解決了鋁合金殼體加工的效率提升問題。

近年來,環保和燃油經濟性要求促使汽車零部(bù)件產業向輕量化方向發展,我公司鋁合金變速器相對於(yú)傳統鑄鐵變速器市場需求大(dà)幅提升,如何針對鋁合(hé)金殼體實(shí)現高速(sù)加工以便獲(huò)得高效率、低成本(běn)及良好表麵質量的加(jiā)工方案是我(wǒ)公司近年來主要的工藝研究方向之一(yī)。

鋁合金殼(ké)體的傳統加工方案主要使用硬質合金刀具,切(qiē)削速度一般在 300m/min 左右(yòu),刀具刃口磨(mó)損快,刀具壽命相對較短。精加工的表麵質量可達 Ra1.6~Ra3.2 ;麵銑刀一般多為可轉位刀片形式(shì),便於刀片(piàn)磨損後及時更換新刀片。但是其(qí)結構限製了安裝刀片的數量,齒數相對較少,一定程度上製約了進給速度和加工效率。與(yǔ)機床(chuáng)主軸連接對(duì)應的刀柄工具係統(tǒng)也多(duō)為錐麵定位的BT刀柄,這種刀柄在機床主軸高速旋轉時(shí)形變較大,進而(ér)會引起刀具較大(dà)的(de)跳動,不利於高速(sù)加工。

高速切削相對傳統加工具有顯著的優越性,具體來說具有以下(xià)優點 : 高(gāo)的金屬切除率(lǜ),良好(hǎo)的表麵質量和較小的工件變形,切削力減小及切削熱對工件影響小,延長刀具壽命。而且可以使零部件的加工表麵質量和加工精度達到(dào)更高的水平,現在高速加(jiā)工技術(shù)已在航空航天、汽車(chē)和摩托車、模具和其他製造業得到越來越(yuè)廣泛的應(yīng)用。

高速切削加工技術特(tè)點

高速(sù)切(qiē)削加工技術中的 “高速” 是一個相對概念,對於不同的加工方法(fǎ)和工件材料與刀具材料,高速切削加工時應用的切削速度並不相同。通常把切削速度比常規高出 5~10 倍甚至以上的切削加工叫作高速切削或超高速切削。以德國達姆施塔(tǎ)特工業大學 H.Schulz 教授提出的銑削速度(dù)範圍比較具有代表性:鋁合金1000~7000m/min,鑄(zhù)鐵 800~3000 m/min,鋼 500~2000m/min,鈦合金(jīn) 100~1000 m/min,鎳基合金50~500 m/min。

傳統(tǒng)硬(yìng)質合金類刀具加(jiā)工鋁合金(jīn)殼體切削速度一般在 150~300 m/min 之間,而聚(jù)晶(jīng)金(jīn)剛石(PCD)類刀具的切(qiē)削速度能達到 2000 m/min以(yǐ)上,實現(xiàn)高速(sù)切削。

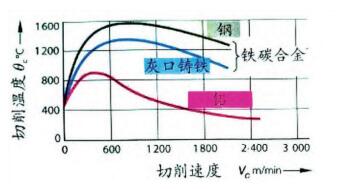

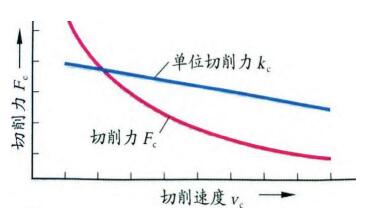

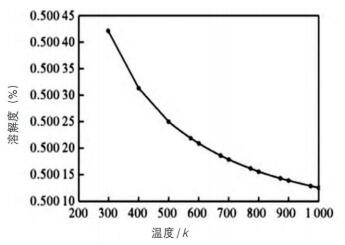

高速切削加工時,高切削速度在材料剪切區短時釋放(fàng)大量熱能(néng)。因此,隨著切削速度的增加,切削的剪切區、切屑壓縮區和變形區內材料的單位(wèi)切削力反而下(xià)降。總切(qiē)削力和必需的切削功率同(tóng)樣(yàng)下降。切削溫度與切(qiē)削速度的關係如圖 1 所示,切(qiē)削力與切削(xuē)速度的關係如圖 2 所示。

圖 1 切削溫度與切削速度的關係

圖(tú) 2 切削力隨(suí)切削速度的增加而降低

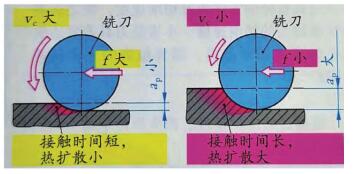

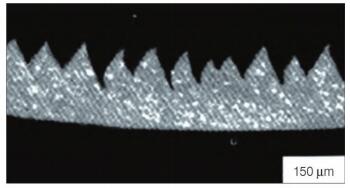

高速切削工藝典型的小切(qiē)削深度結合(hé)高進給(gěi)速度和高主軸轉速,將降(jiàng)低(dī)切削刃切入工件的時間,或(huò)稱接觸時間。將剪切區產生的切削溫度傳(chuán)遞給切削材料(liào)需要一個(gè)最小接觸時(shí)間。如果沒有這個溫度傳遞時間,切削材(cái)料(liào)自身的導(dǎo)熱性能又(yòu)低(dī),切削(xuē)所(suǒ)產(chǎn)生的(de)切削溫(wēn)度絕大部分將傳遞給(gěi)切屑,由切屑執行散熱任務(圖 3); 一般在高速切削過程中有個特點,即形成鋸齒形(xíng)切屑(圖 4)。

圖 3 高速切削和傳統加工的接觸時間

圖 4 鋸齒形切屑

在高速切(qiē)削加工過(guò)程中還應該考(kǎo)慮的一個問題(tí)是刀柄與機床主軸錐孔的連接方式,常用的錐柄有 BT、HSK、CAT 及 CAPITO 等(děng)多種形式,但是在高速切削時(shí) HSK 因其獨特(tè)的雙(shuāng)麵接觸過定位結構可以保證刀(dāo)尖很高的跳動要求(qiú),性能卓越,特別適合高轉速工況。

高(gāo)速切削方案在輕量化變速器殼體加工中的應(yīng)用驗證由於聚晶(jīng)金(jīn)剛石(PCD)刀具中的碳元素在工件材料鋁合金(jīn)中的溶解度很小,在切削鋁合金時表現出了(le)優異的抗擴散磨損的能力,刀具壽命長,還能(néng)適應高速切削,是加工鋁合金的理想刀具材料。刀具材料中的碳元素在工(gōng)件材料鋁中的溶解度(dù)曲線如圖 5 所(suǒ)示。

圖(tú) 5 刀具材(cái)料中的碳元素(sù)在工件材料鋁中的溶解度曲線

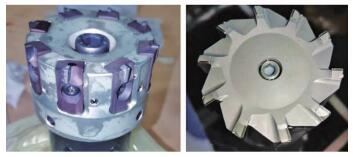

以(yǐ)我公(gōng)司某款變速器殼體接合麵銑削加工(gōng)為(wéi)例(lì)(圖 6),傳統硬質合金銑刀加工方案 : 可轉位麵銑刀盤 FMA50,直徑 φ50,刀片 LDFW1504PDSR,齒數 4,大隈 MA600-HB 型臥式加工中心,BT50 主軸錐柄接(jiē)口,切削速 度 Vc=780 m/min,主軸轉速 5000 rad/

min,進給(gěi)速度 F=2000 mm/min, 切削路徑長(zhǎng)度 L =1 450 mm,銑削時間(jiān)為 43.5s,表麵質量 Ra=1.8。

圖 6 硬質合金可轉(zhuǎn)位銑刀和工件

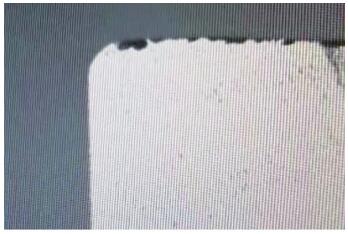

針對我公司輕量化鋁合金變速(sù)器殼體材料ZL101A、ZL104、ADC12,我們重新設計選用聚晶金剛石(PCD)材質(zhì)的麵銑刀(圖 7)開(kāi)展高速切削應用試驗,並重新選取(qǔ)格勞博 G552機床,其主(zhǔ)軸錐孔形式 HSK A100,主軸轉速可達 10000 rad/min。銑刀(dāo)直徑依然為 φ50,但設計有可轉位刀片式、整體式兩種,由於結構限製兩種銑刀的齒數不同,可轉位式為 7 齒,整(zhěng)體式為 10 齒,可轉位銑(xǐ)刀(dāo)更換刀片方便,而整體式修(xiū)磨相對麻煩,使用中二者各有優劣。由表中試驗(yàn)數據可見,在此(cǐ)案例中,PCD 銑刀高速切削加工方案相對於傳統硬質合金(jīn)刀具(jù)方案有明顯的優勢 : 加工時間下降 80%,刀具壽命提升 40 倍,單件(jiàn)刀具成本下降 53%。PCD銑刀磨損後(hòu)效果如圖 8 所示(shì)。

圖 7 PCD 刀夾式可轉位銑刀、焊片式銑刀

圖 8 PCD 銑刀磨損後效果

輕(qīng)量(liàng)化變速(sù)器鋁合金殼體端麵加工方案關鍵參數對比數據(jù)

結語

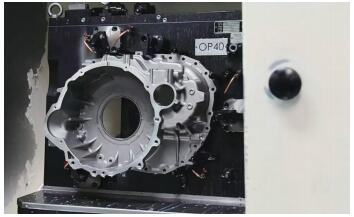

通(tōng)過對高速切削技(jì)術的研究,特別是其(qí)在刀具材料、錐柄(bǐng)工具係統等方麵的特點,實現了 PCD 刀具在輕量化鋁合金(jīn)變速器(qì)殼體銑削加工中的成功應用,驗證了其較高的(de)穩定性、耐磨性(xìng)及高壽命等優(yōu)良的切削性能,同時相較於(yú)傳統的刀(dāo)具方案(àn)實現效率提升、成本下降。

圖 9 經過銑削加工完成的變速器(qì)殼體

投稿箱:

如果(guǒ)您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如果(guǒ)您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

更(gèng)多相關信息

業界視點

| 更多

行業數據

| 更多

- 2024年11月 金屬切削(xuē)機(jī)床產量數據

- 2024年(nián)11月(yuè) 分地區金屬切削機床產量數據

- 2024年11月 軸承出口情(qíng)況

- 2024年11月 基(jī)本型乘用車(chē)(轎車)產量數據

- 2024年11月 新能源汽車產量數據

- 2024年11月 新能源汽車銷量情況

- 2024年10月(yuè) 新能源汽車產量數據

- 2024年(nián)10月 軸承出口情況

- 2024年10月 分(fèn)地(dì)區金屬切削機床(chuáng)產量數據

- 2024年10月 金(jīn)屬切削機(jī)床產量數據

- 2024年9月(yuè) 新能源汽車銷量(liàng)情況

- 2024年8月 新(xīn)能源(yuán)汽車產量數據

- 2028年8月 基(jī)本型乘用車(轎車(chē))產量(liàng)數據