基於 VC + + 的車銑複(fù)合機床(chuáng)後(hòu)置處理器開發及(jí)應用研究

2021-1-4 來(lái)源:陝西國防工業職業技術學院數控工程學院 作者:曹旭妍

摘要: 基於 VC + + 開發出(chū)適用於車銑複合機床的後置(zhì)處理器,通過對前置刀軌文件(jiàn)進行後置處理(lǐ),快速獲取加工所需 NC 程序; 通過 VERICUT 仿真(zhēn)平台構建(jiàn)車銑複合機床的虛擬仿真係統,采用仿真加工預判加工中可能存(cún)在的幹涉、碰(pèng)撞等加工問題,進而實現對(duì) NC 程序的正確(què)性檢驗。結果表明: 通過該方法能快速實現複雜零件 NC 程序的獲取及正確性(xìng)檢驗,提高車銑複合機床的(de)使用效率,同(tóng)時保障機床的使用安全。

關鍵詞: 車銑複合; VC + + ; 後置處理; 虛擬仿真(zhēn)

車銑複合機床不僅能夠進行車削、銑削(xuē)等加工,還能夠實現多軸聯動下的複合加工,尤其適合複雜零件(jiàn)的一次成型,因此(cǐ)該類機床在(zài)航空、航天、汽車等領(lǐng)域得到廣(guǎng)泛(fàn)應用。由於該類機床結構較為複雜,加工中機床運動(dòng)軸位姿變化多樣,因此在進行複雜零件(jiàn)編(biān)程時(shí),依靠手工編程基本無法實現。借助於 UG、CATIA 等(děng)三維軟件(jiàn)能夠方便地對零件進行工藝處理,生(shēng)成零件加工的走刀軌跡文件,但該文件尚不能直接用於機床加工。當前主要(yào)通過後(hòu)置處理器對刀(dāo)軌文件進行處理,將其轉化為(wéi)機床能夠直接(jiē)讀取的 NC 程序,從而實現(xiàn)複雜零件的加工。本文以 WFL M65 車銑複合加工中心為研究對象,對機床結構(gòu)展開研究,基於 VC + + 開(kāi)發適用於該機床的(de)後置處理器,實現零件(jiàn)的 NC 自動化(huà)生成,並基於 VERICUT 仿真平台構建機床的虛擬仿真加工係統,實現工件的(de)仿真加工,驗證 NC 的正確性,保障機床使用安全(quán)。

1、機床結(jié)構介紹

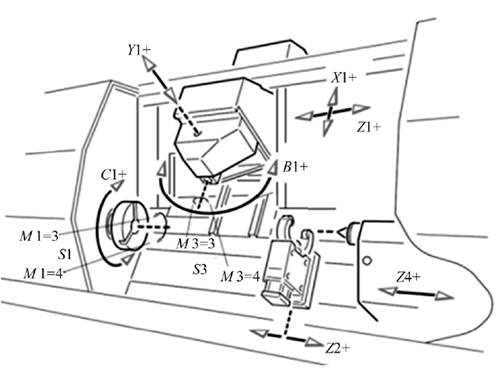

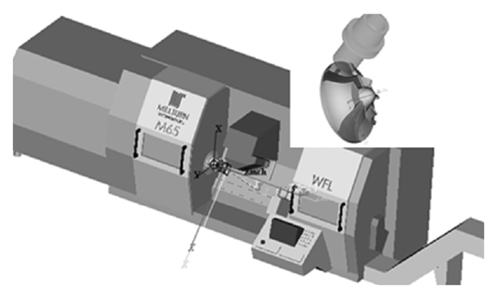

WFL M65 車銑複合加工中心的運(yùn)動結構如圖1 所示,該機床(chuáng)共有 7 個運動(dòng)軸,包括: 3 個平動軸X1,Y1,Z1,分別繞 Y 軸和 Z 軸旋轉的 B1 軸、C1 軸,中心架運動的 Z2 軸,尾座運動的 Z4 軸(zhóu)。機床具有2個主軸: 車削主軸 S1 和銑削主軸 S3。在車削模式下繞 Z 向旋轉的主(zhǔ)軸為車削(xuē)主軸(zhóu) S1,當機(jī)床轉換到銑削模式下(xià),車(chē)削主軸切換(huàn)為 C1 軸。

圖1:WFL M65 機床運動(dòng)結構

2、機床運動學建(jiàn)模與後(hòu)置處理算法研究

數控加(jiā)工(gōng)係統中,坐標(biāo)點的變換是在(zài)三維空間中進行的,其具體變化可分為旋(xuán)轉變換(huàn)和平移變換。開發後置處理器時,定義(yì)物體(tǐ)繞坐標軸旋轉的正方向為右手螺旋方向,三維旋轉變換可看(kàn)作是三個二維旋轉變化的合成,即分別繞 X,Y,Z 軸的旋轉; 平移變(biàn)換也可視為分別沿著X,Y,Z軸(zhóu)的平移變換的合成。後(hòu)置處理時(shí),對機床運動的求解就是(shì)將刀具軌(guǐ)跡點的坐標值從工件坐標係轉換到機床坐標係中。圖形變換的齊次變換方程為:

D*= DT

式中: D*為(wéi)變換後圖形上點的坐標矩陣; D 為變換前圖形上點的坐標矩陣; T 為圖形幾(jǐ)何變(biàn)換矩(jǔ)陣。

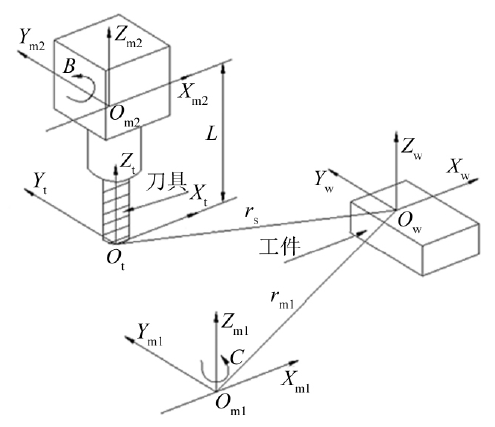

WFL M65 車銑複合加工中心坐標係統如圖 2所示,Om2Xm2Ym2Zm2為與回轉軸 B 固聯的坐標係,方向與機床坐標係一致; 原點 Om2為回轉軸線與刀具軸線的交點; Om1Xm1Ym1Zm1為與(yǔ)回轉軸 C1固聯的坐標係,方向(xiàng)與機床坐標係(xì)一致; 坐標原點 Om1可在回轉軸線上任意選取。顯然,其運動關(guān)係即是刀具坐標係 OtXtYtZt相對於工件坐標係 OwXwYwZw的變換關係(xì),進一 步可 分 解 為 OtXtYtZt相 對 於OmXmYmZm的(de)平動和OmXmYmZm相對(duì)於 OwXwYwZw的轉動。

圖2:機床坐標係統

設圖 2 所示為機床初始狀態,其中刀具軸線(xiàn)平行於 Z 軸,工件坐(zuò)標係方向與機床坐標係(xì)一致,刀具坐標係與工件坐標係原點重合。通過 OtXtYtZt相對(duì)於 Om2Xm2Ym2Zm2旋 轉(zhuǎn)、Om2Xm2Ym2Zm2相對於Om1Xm1Ym1Zm1平 移 和 Om1Xm1Ym1Zm1相 對 於OwXwYwZw旋轉的坐標變換,可得:

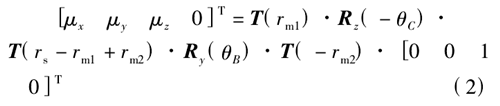

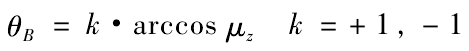

式中: T 和 R 分別為平移和回轉運動的齊次坐標變換矩陣; μx,μy,μz為刀具三維坐標值; Px,Py,Pz為刀軸矢量值(zhí); rs為刀具坐標係相對工件坐標係的變(biàn)換矢量; rm1為與 C 軸固連的坐標係相對工件坐(zuò)標係的變換矢量; rm2為與(yǔ) B 軸固連的坐標係相對工件(jiàn)坐標(biāo)係(xì)的變換矢量; θB為繞 B 軸的旋轉角度; θC為繞 C 軸的旋轉角度。根據圖形學知識,將矩(jǔ)陣T,R 代入(rù)式( 2) 、( 3) 中求解,可得機床各(gè)運動軸的計(jì)算公式。B 軸(zhóu)轉角 θB的計算公式(shì)如下:

在標準右手笛卡(kǎ)爾坐標中,B 軸轉角範圍為0° ~ 180°,k 值應當取正值,但 WFL M65 車銑複合(hé)加工(gōng)中心中 B 的角度設置區間為 - 90° ~ + 90°,因(yīn)此 θB的計算公式(shì)應修正為:

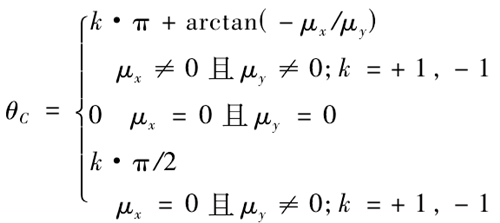

C 軸轉角 θC的求解應根(gēn)據 μx和 μy的取值情況進行(háng)分類分析:

X,Y,Z 軸的運動(dòng)計算公(gōng)式如下:

式中: sx,sy,sz分別為工件(jiàn)坐標係下機床 X 軸、Y 軸、Z 軸的坐標值; mx,my,mz分別為刀尖的三維(wéi)坐標(biāo)值; px,py,pz為刀軸的矢量值; L 為刀具長度補償值。

3、基(jī)於 VC + + 的後置處(chù)理器開發

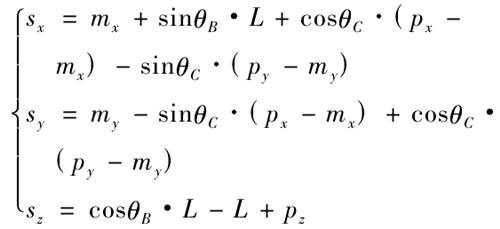

後置處理(lǐ)的過程就是通過後置處理器(qì)將工藝處理(lǐ)過程中生(shēng)成的刀(dāo)具軌跡文件(jiàn)根(gēn)據機床結構及控製係統進行轉化(huà),生(shēng)成(chéng)機床能夠直接(jiē)識別(bié)的 NC代碼,其基本過程(chéng)如圖 3 所示。開發後置處理器,其(qí)程序(xù)語言需要匹(pǐ)配(pèi)實際機床的控製係統,WFLM65 車銑複合加工中心控製係統為 SINUMERIK840D,開發時(shí)需根據該控製係統的功能代碼(mǎ)進行專門的後置(zhì)處理器配置。

Visual C + + 2010 是(shì)一款可視化應用程序開(kāi)發(fā)工(gōng)具,本文基於其提供的(de) Ribbon 界麵,完成(chéng)車銑複合加(jiā)工(gōng)中心五軸後置處理器“5AXIS - POST”的(de)開發。刀具軌跡文件中包含了刀具的位置、矢量、加工換刀、進給等所有加(jiā)工信息,後置處理器需對其進行定(dìng)義(yì)和轉(zhuǎn)換,使之成為機床能直接識別的NC 程序。處理器開發過程中,最複雜的內容就(jiù)是對走刀路徑的數值轉換,刀軌(guǐ)文件中所提供(gòng)的數值(zhí)為刀尖點的(de)空間坐標和刀軸矢量 ( x,y,z,i,j,k) ,需將其轉化為機(jī)床運動軸 X,Y,Z,B,C 的數值。程序處理中,通過提取刀位點數值(zhí),並根據前文所得(dé)計算公式求解各運動軸數值。

圖3:後置(zhì)處理器開發流程(chéng)

4、虛擬仿(fǎng)真加工

由於後置處理所生成 NC 的正確性無法保證,因此需要對(duì) NC 進行正確性檢驗。傳統的 NC 驗證是通過樣件試切的方式來完成,然而對於車銑複合(hé)機床(chuáng)而言(yán),機(jī)床加工時刀具空間位姿複雜多變,一步出錯就可能導致撞刀(dāo)等危險情況發生,給企(qǐ)業帶來較大損失。本文通過(guò)虛擬仿真技術,基於VERICUT 仿真平台,構建 WFL M65 虛擬仿真係統(tǒng),並以葉輪零件為樣件實現仿真加工,檢驗 NC的正確性,同時驗證後置處理器的正確(què)性。圖 4 所示為 WFL M65 車銑複合加工中心的虛擬仿真係統,通過該係統(tǒng)能夠對 NC 加工過程(chéng)中機(jī)床各運動軸狀態進行(háng)監管,預測加工中可能存在的幹涉、碰撞等危險情況,方便技術人員(yuán)對加工中出現的(de)問題(tí)進行原因(yīn)分析,從而對加工工藝進行改進,確保加工過程中(zhōng) NC 的正確性。

圖4:WFL M65 虛擬仿真加工(gōng)係統

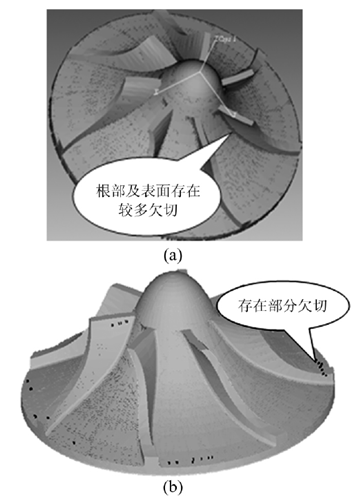

仿真加工結(jié)束後,可(kě)以對加工中存在的過切、欠切問題進行分析,進而查找前置工藝處理中存(cún)在的(de)問題並進行修改、優化。圖5 所示為葉輪零件的仿真加工結果,圖 5( a) 中(zhōng)將(jiāng)加工(gōng)精度設置為0. 2mm,零件表麵及(jí)葉片根部存在較多陰(yīn)影區域,顯示存在較(jiào)多欠切部分; 圖 5( b) 中將加工精度設置為0.7 mm,欠切部分主要集中在葉輪邊緣和葉片頂(dǐng)部區域(yù)。比較加工後的結果,明顯看出葉輪表麵存在欠切部分,尤其是葉片根部,當加(jiā)工精度要求進一步提高時(shí),需通過清根、磨削等(děng)加工來滿足質量要求。

圖5:仿真加工結果檢驗

5、實際加工

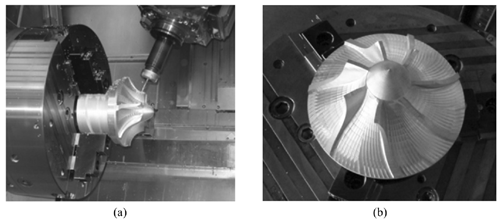

將虛擬驗證後的 NC 載入實際(jì)機床中,添加毛坯並定義與仿(fǎng)真中一致的加工坐標後,進行葉輪零件的樣件加工(gōng),加工過程(chéng)如圖 6( a) 所示; 加工完成後對加工結果進行檢測,如圖 6( b) 所示,葉輪表(biǎo)麵(miàn)及葉片根(gēn)部存在較多殘(cán)留,與仿真加工結果一致。通過對加工過程的觀察及對加工結果的檢測,證實了 NC 程序的正確性,進而驗證了本文所開發的後置處理器的正確性和可(kě)靠性。

6、結束語

圖6:葉輪實際加工驗證

本文以 WFL M65 車銑複合加工中心為對象,基於 VC + + 平台開發了(le)適用該機床的專用後置處理器,經實際驗證其能準確、可靠地實現 NC 程序的自動化獲取。但由於不(bú)同機床的運動軸結(jié)構不同,該處理器尚無法實現通用,後期需通過總結更多機床結構,進行係列化設計開發,拓寬該後置(zhì)處理器的應用範(fàn)圍。

投稿箱:

如果您有機床行業、企業相關新(xīn)聞稿(gǎo)件發表,或進行資訊合(hé)作,歡迎聯係本網編(biān)輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新(xīn)聞稿(gǎo)件發表,或進行資訊合(hé)作,歡迎聯係本網編(biān)輯部, 郵箱:skjcsc@vip.sina.com

更多(duō)相關信息

業界視點

| 更多

行業數據

| 更多

- 2024年11月 金屬切削(xuē)機床產量數據(jù)

- 2024年11月 分地區金屬切削機床產量數據

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘用(yòng)車(轎車)產量數據

- 2024年11月 新能源汽車產量數(shù)據

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能源汽(qì)車(chē)產量數據(jù)

- 2024年10月 軸承出口情(qíng)況

- 2024年10月(yuè) 分地區金屬切削機床產量數據

- 2024年10月 金屬切削機床產(chǎn)量數(shù)據

- 2024年9月 新能源汽車銷量情況(kuàng)

- 2024年8月 新能源汽車產量數據

- 2028年8月 基本型乘用(yòng)車(轎車)產(chǎn)量數據