一種數控凸輪軸銑床數據(jù)處理軟件的使用(yòng)方法

2020-5-12 來源: 江西應用工程職業學院 作者:童 勳

摘要:介紹一種(zhǒng)使用全數字控製加工凸輪軸凸輪的銑削方法,由該原理製造的數控銑床可(kě)替代用機械靠模車削凸輪的傳統(tǒng)工藝,使(shǐ)凸輪加(jiā)工實現完全自動化。

關鍵詞:凸輪軸;銑床;數控

0 引言

在數控技術未普及以前,各(gè)類凸輪零件(發(fā)動機凸輪(lún)軸、平板(bǎn)凸輪、圓柱凸輪、凸輪槽等)的凸輪廓形加工(gōng)均采(cǎi)用靠模仿形加工。這種工藝方法十分落後,不但靠模製造複雜、調整困難、更換產品 品種時費工費時,更大的缺陷是精度低、表麵粗糙度差,靠模成形加工大大(dà)地阻礙了(le)零(líng)件質(zhì)量的提 高。即使在數控技術發展日新月異的今天,部分凸輪加工可以在普通數控銑床和加工中心上加工,但就其質量而(ér)言仍然存(cún)在著 “表麵(miàn)波紋” 的一致命缺陷。

而對於發動機凸輪軸的(de)凸輪廓形(xíng)加工,以上數控設備卻(què)無(wú)法實現。利用三(sān)坐標數控(kòng)凸輪軸銑(xǐ)床的三坐(zuò)標兩兩聯動(一軸旋轉,一軸直線運動)可實現各類凸輪(lún)的自(zì)動銑 削加工,不但解決了(le)一般數控 銑床的 “表麵波紋”, 而且還可以實現凸輪軸的凸輪廓形加工;既克服了(le)數控銑床的(de)兩軸直線插補所產生的(de)“波(bō)紋”,又大大降低了設(shè)備(bèi)製造費用,使凸輪零件的製造成本降低100~200%, 而質(zhì)量提高1個數量級。

1、機床結構(gòu)

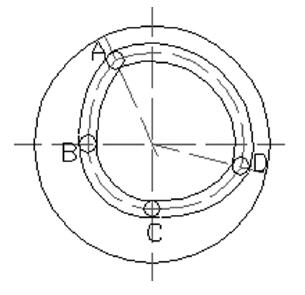

圖1 機床(chuáng)形狀

1.1 利用全功能斜置導軌數(shù)控車床作為主體結構,將原主軸的交流電機(jī)驅(qū)動改為數控伺(sì)服(fú)電機驅(qū)動。

1.2 在拖板橫向滑頭上設置(zhì)一個動力銑削頭。

1.3 采用三坐標數控係統。

a.X軸,驅動拖板橫向滑(huá)頭;

b.Y軸,驅動拖板縱向移動;

c.Z軸,驅動主軸。

1.4 增加(jiā)一個軸類加工(gōng)的輔助中(zhōng)心支承機構(gòu)。

1.5 其它:床身、床(chuáng)腳、冷卻、液壓、潤滑、照明等均與原數(shù)控(kòng)車床相(xiàng)同。

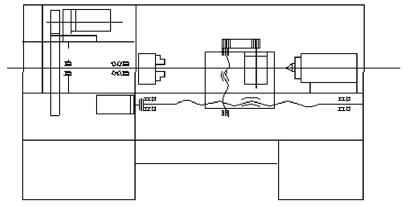

1.6 機床傳(chuán)動係統(tǒng)

圖2 機床傳動係統

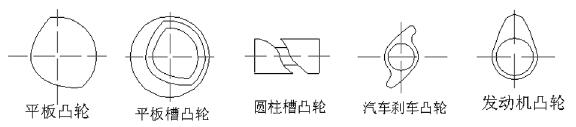

2、加工的凸輪結構(gòu)

包括平板凸輪、平板槽凸輪、園柱槽凸(tū)輪、汽車刹車凸輪軸、發動機凸輪軸等 (見圖3)。

圖(tú)3 各類凸輪形狀

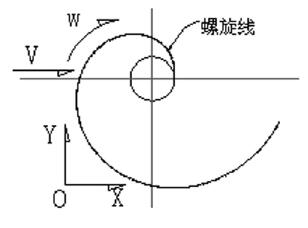

3、加工原理

如圖4,若圓盤一方麵繞自身軸心(xīn)作等速回轉運(yùn)動,另一方麵整體作相對於 XOY 坐(zuò)標的等速直線運動,而盤上某點 O 相對於 XOY 坐(zuò)標不動,那麽,O 點在圓(yuán)盤上留下的軌跡應是一條阿基(jī)米德螺線 (等速曲線)OA:ρ=ρ0/a0(ρ=vt a0=wt ρ0為常量)我們常見(jiàn)的平板凸輪槽,其凸輪曲線太多近似(sì)阿基米德螺旋線。根據以上原理,如果將零(líng)件的加工模(mó)擬以上(shàng)方法,將 O 點視為刀具,即可加工出我們(men) 所 需 的 凸 輪 槽。一 般(bān)數控車床均具有直線(xiàn)插補、圓弧插補加工功能,凡具有以上二種功能的(de)數控機床,均(jun1)可以利用(yòng)其直(zhí)線(xiàn)、圓弧(hú)插補(bǔ)功能實(shí)現

凸輪槽加(jiā)工。如圖5中,利用其單軸運動 (Z軸旋(xuán)轉)實(shí)現圓弧 AD 和 BC的等程凸輪槽加工,利用 Z軸和 X 軸的直線插補運動可實(shí)現 AB和 DC的(de)升程凸輪槽加工。

圖4 加工原理圖

圖5 平板槽凸輪加工理圖

4、加工方法

4.1 平板凸輪(lún)、平板(bǎn)槽凸輪的加工

將(jiāng)工 件 用 三 爪 卡 盤 裝 夾 在 Z 軸 上,銑 刀 主 軸(zhóu) 軸 線 與(yǔ) Z軸軸線平行(háng),利用 Z、X 坐標的插補運動即可實現。

4.2 圓柱凸輪 (或螺旋(xuán)槽)的加工

將工件裝夾於三爪卡盤與尾架頂(dǐng)尖之間,銑(xǐ)刀軸線垂直於工件軸線,利用 Z、Y 兩坐標聯動即可實現。

4.3 凸輪軸 (各(gè)類(lèi)發(fā)動機中的零件)的加工

將凸(tū)輪軸裝(zhuāng)於卡(kǎ)盤與(yǔ)尾架頂尖之間,較細長軸中間置以輔(fǔ)助支承,利用 Z、X 軸的聯動,即可實現Y軸可(kě)軸向換位,達到自動加工全部凸輪(lún)的(de)目的。

5、凸輪廓形坐標點計算

用數控加工首先要知道凸輪廓(kuò)形的每個坐標點,選取的坐標點越多,精度則越高。下麵以一個偏心輪為例,計算偏心輪廓(kuò)形(xíng)極坐標點,編製一個廓形極坐標點的計算程序。

5.1 建立數學模型

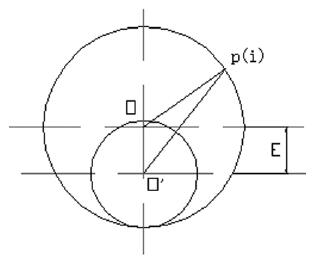

P (i)點為偏心輪廓形上任意一點,偏心量為 E,最大外 徑 為 D。 在 △OPO′中, 根 據 餘 弦 定 理,| OP |=式中:OP為 P點到軸心點 O 的極(jí)徑,E 為(wéi)偏心(xīn)量,θ

為極徑繞 O點(diǎn)旋轉的角度(dù),當O 極(jí)徑繞(rào)軸心O旋轉時,每轉△θ對應一(yī)個|OP|值。函數 P(θ)就(jiù)是(shì) P 點的極坐標方程。

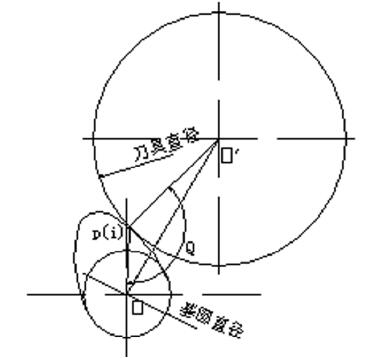

圖6 偏心輪(lún)數學(xué)模型圖

5.2 編製計算程序

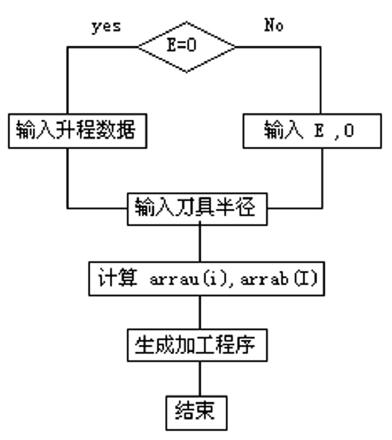

圖7 流程圖(tú)

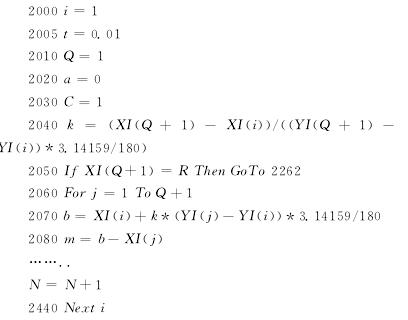

根據上式|OP|繞 O 點每轉△θ對應一個 P (θ)值。利用循環語 句,取 △θ=1,即每轉一度計算一個(gè)極徑值P(θ),一周取360°。程(chéng)序(xù)如下:

其它形狀的凸輪也可用類(lèi)似(sì)方法計算。

5.3 程序界麵及計算結果

在圖8所示界麵中(zhōng)輸入相應值,點擊確定即可計算出偏心輪(lún)輪廓軌跡坐標。圖8中所顯示的為 E=4.2,D=38,R=15的計算結果。

圖(tú)8 計算結果界麵顯示(shì)

6、凸輪廓形的加工數據處理

偏心輪廓形軌跡是一組(zǔ)連續規則的曲線,而大部分凸輪廓形的升程部分是一種無規則的曲線軌跡,如(rú)汽車中的凸輪,這些軌(guǐ)跡一般都不能用一般函數(shù)關係式表述。數控機床的曲線加工運動是由兩坐標 (對(duì)於多維曲線是三坐標(biāo)以上)插補運動所產生的。根據本(běn)機特點,兩坐標插補運動是一軸旋轉,一軸直線運動,由其所產生的運動(dòng)軌跡為阿基米德螺旋線,而(ér)絕大多數凸輪的升程軌跡(jì)均可用阿基米德螺旋線(xiàn)分段(duàn)逼近計算。本(běn)機凸輪(lún)廓形加工數據處理實(shí)質上就是基於阿基米德螺旋線,將(jiāng)凸輪廓形(xíng)的不規則的無(wú)數點(diǎn)的(de)集合劃分(fèn)成若幹段,每段包含一個阿(ā)基米德螺旋線,隻是每段的阿基(jī)米德螺旋線的 K 值不(bú)同而已。由阿基米德(dé)螺旋線分段 逼 近 計算的凸輪形狀誤差可小於0.01mm,遠高(gāo)於凸輪的精(jīng)銑加工標準。

7、數據加工程序(xù)處理

以上處理的凸輪廓形極坐標點均為廓形的實(shí)際坐標點,由於加工中存在刀具半徑(jìng)幹涉問題,刀具(jù)中心的運動不(bú)能(néng)按實際坐標點運動,刀具的(de)運動軌跡應以不(bú)產生幹涉(shè)為原則(zé),這(zhè)樣才能加工出符合(hé)圖紙要求的凸輪廓形。計算模型如圖9所示,圖中 O 為凸輪軸心(xīn),O′刀具中心,當刀具繞(rào)凸輪廓形(xíng)滾動時,|OO′|= O′P2+OP2槡+2O′P·OP·cosθ 。

圖9 刀具軌跡計算模型

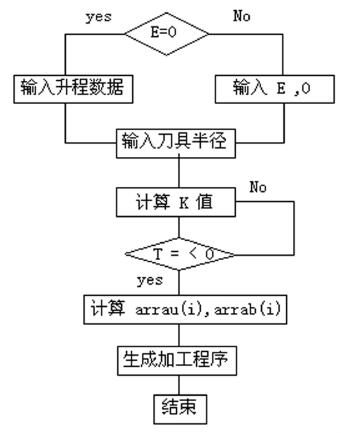

7.1 程(chéng)序流程(chéng)圖

由於計算工(gōng)作量十分龐大,下麵繪製一(yī)程序圖來(lái)表達。(這裏僅僅列出處理阿基米德(dé)螺旋線分段逼近計算銑削凸輪的刀具軌跡(jì)子程序)。

圖10 程序流程圖

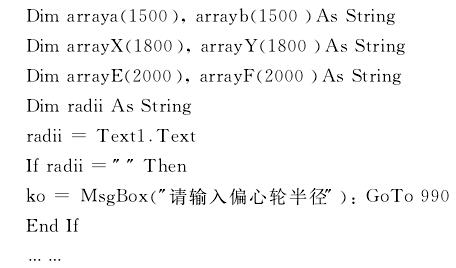

7.2 源程序

下麵摘(zhāi)錄的是計算(suàn)由阿(ā)基米(mǐ)德螺(luó)旋線分段逼近計算的銑削凸輪形狀的源程序。每段阿基米德螺旋線 K值均(jun1)可使凸輪形狀誤差小於0.01mm。

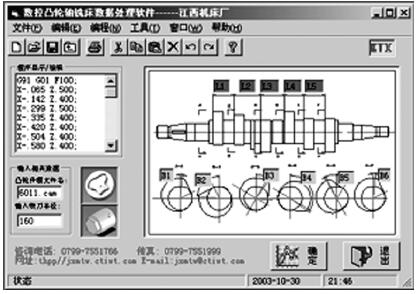

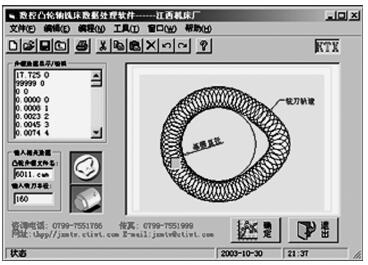

綜合處理程(chéng)序包含前麵所述的兩(liǎng)個子程序,因此,在綜合(hé)處理程序中,用戶隻要(yào)輸(shū)入幾個已知(zhī)的參量,如偏心量、偏心輪的最大直徑、凸輪升程數據、凸輪形狀對稱(chēng)與否、刀具直徑、端銑或周邊銑方式等,就可直接獲得簡(jiǎn)單的加工程序。此軟件操作既簡單又便捷,易學易會。為了滿足各層次用戶的要求,軟件(jiàn)采用(yòng)窗口式的會話操作,操作人員隻需單擊幾個按鍵,或用鼠標輕點(diǎn)幾個圖(tú)標,就可輕而易舉地獲得凸輪的加工參數程序。軟件係統主界麵如圖11所示:

圖11 軟件係統主界麵

計算出凸輪的廓形極坐標後,還應(yīng)將其轉化為數控加工程序,根據數(shù)控係統的特征,符合本(běn)機床原理的阿基米德螺旋線的插補運動用數控的直(zhí)線插(chā)補即可實現。不同的發動機,其凸(tū)輪形狀也不盡相同。凸輪升程有平麵測量、滾子測量(liàng)、點測量(liàng)之分,由於軟件考慮到了以上各種因素(sù),因而該軟件具有良(liáng)好的通用性。某凸輪(lún)加工通過數據處理軟件處理好的加工子程序如下:

7.3 自動生(shēng)成主程序

圖12 數控加工主(zhǔ)程序生成界麵

為了方便用戶,軟件備有(yǒu)自動生(shēng)成主程序(xù)功能。用戶隻需按界(jiè)麵的文本編輯對(duì)話框中的提示輸入相應的值即可自動生成主程序 (見圖12數控加工主程序生成界麵)。生成的某(mǒu)凸輪軸主程序如下:

8、加工實例

根據以上原理(lǐ)開發的數控凸輪軸銑床,在生產(chǎn)實踐中得到驗證。實踐證明(míng),利用以上方法加工出的凸輪廓形(xíng)無論在幾何精度,還是表麵粗糙度(dù)都有顯著提高(gāo),一舉解決了凸輪廓形加工(gōng)難題,由此加工的凸輪尺寸(cùn)精度提高2倍以上,表麵粗糙度提高1個數量級,生產效率提高2倍以上(shàng),具有明顯的(de)經濟效益和(hé)社會效益。圖13是一種凸輪加工的圖形模(mó)擬軌跡。

圖13 凸輪加(jiā)工圖形模擬軌跡

充分利(lì)用 CNC數(shù)控資源,將機床主軸的(de)交流電機驅動改為數控伺服電機驅動,使傳統的雙軸直線插補運動變為一軸旋轉、一軸直線運動的雙軸聯動,從而(ér)可以方便地利用阿基米德螺旋(xuán)線 實 現凸輪廓形的分段逼(bī)近計算控製。這符合CNC數控(kòng)係統的控製規律,易於實踐數控化。

投稿箱:

如果您(nín)有機床行業、企業相關(guān)新聞稿件發(fā)表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您(nín)有機床行業、企業相關(guān)新聞稿件發(fā)表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息