【摘要】通過設計液壓(yā)傳動(dòng)係統(tǒng),鞏固和深化已學的理論知識,掌握液壓係統係統設計計算(suàn)的一般步驟和方法;正確合理(lǐ)地確定(dìng)執行液壓機構,運用(yòng)基本(běn)回路(lù)組成滿足基本性(xìng)能要求(qiú)的、高效的液壓係(xì)統;熟悉並運用有關國家標準、設計手冊和產品(pǐn)樣本等技術資料。

【關鍵(jiàn)詞(cí)】液壓(yā)係統;銑床;設計

1 、液壓係統使用要求負載分析

1.1 使用要(yào)求

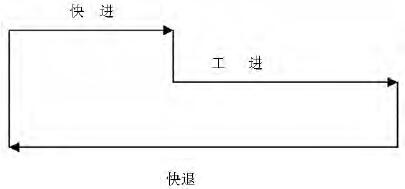

完成快進———工進———快退(tuì)———停止的工作循環

1.2 負載分析

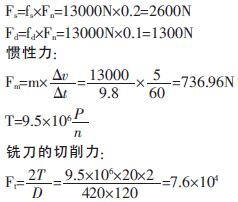

在負(fù)載分析中(zhōng),先不考慮回油腔的背壓力,液壓缸的密封裝置產(chǎn)生的摩擦阻力在機械(xiè)效率中加以考慮。因為工(gōng)作部件是臥式放置,重力的水平分(fèn)力為零(líng),這樣要(yào)考慮的力有:切削力、導軌摩擦力和慣性力。導軌的正壓(yā)力等於動力部件的重力,設導軌的(de)靜摩擦力為Fs,動摩擦力(lì)為Fd,則:

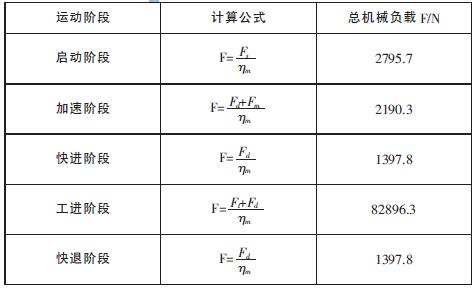

如果忽略切削力引起的顛覆力矩對導軌摩擦(cā)力(lì)的影響,並設液壓缸(gāng)的機械效率ηm=0.93, 則液壓缸(gāng)在各工(gōng)作階段(duàn)的總機械負載可以算(suàn)出,如下表:

表1 液壓(yā)缸各運動階段負載表

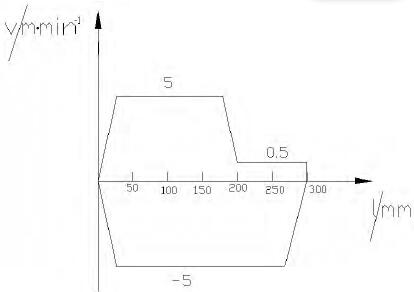

根據負載計算結果和已(yǐ)知的各(gè)階段的速度,可繪出負載圖(F-S)和速度圖(V—L).

圖1 負載曲線圖

圖2 速度曲線圖(tú)

圖3 工作循環圖

2 、液壓係統方案設計

2.1 確(què)定液壓泵類型及(jí)調速方式

參(cān)考同類組合機床(chuáng), 選(xuǎn)用單作用葉片泵雙(shuāng)泵供油, 溢流閥作定(dìng)壓閥。為防止銑(xǐ)削完(wán)畢(bì)時滑台突然失去負(fù)載向(xiàng)前衝,回油路上設置背壓閥,初(chū)定背壓值Pb=0.7MPa。

2.2 選用執行元件

因為(wéi)係統(tǒng)動作(zuò)循環要求正向快進和工作,反向快退,且快進,快退速度相等,所以選(xuǎn)用單活塞杆液壓缸,快進時差動連接,無杆腔麵(miàn)積A1等於有杆腔麵積A2的兩倍。

2.3 快速運動回路(lù)和速度換接回路

根據(jù)本設計的(de)運動方式和要求,采用差動連接與雙(shuāng)泵供油兩種(zhǒng)快速運動回(huí)路(lù)來實(shí)現快速運動。即快進時,由大小泵同時供油,液壓缸實現差(chà)動連接。

本設計采用電磁閥的速度換接(jiē)回路,控製工件的快進和工(gōng)進。與采用行程閥相比(bǐ),電磁閥可(kě)直接安裝在液壓站上,由工作台的行程開關控製(zhì),管(guǎn)路較簡單,行程大小也容(róng)易調(diào)整,另外采用二位二通電磁換向閥與單向閥來切斷差動(dòng)油路。因此速度(dù)換接(jiē)回路為行(háng)程與壓(yā)力聯合控製形式。

2.4 換向回路的選擇

本係統對換向的平穩性(xìng)沒有嚴格的(de)要求,所(suǒ)以選用電磁換向閥的換向回路。為便於實現差動(dòng)連接,選用了三位五通換向閥。為提(tí)高換向的位置精度,采用死擋鐵和壓力繼電器(qì)的行程終點返程(chéng)控製。

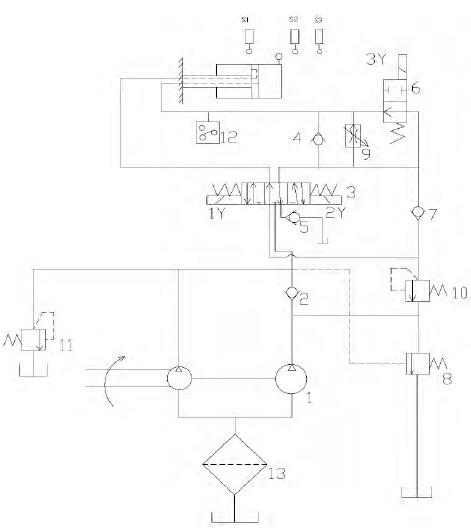

2.5 組成液壓係統繪原理圖(圖4)

將上述所選定的液壓回路進行組合,並根據要求作(zuò)必要的修改補充,即組成如圖4 所示的(de)液壓係統圖。為(wéi)便於觀察調整壓力,在液壓泵的進口處、背壓(yā)閥和液壓缸無杆腔進口處設置測壓點(diǎn),並設置多點壓力(lì)表開關。這樣隻需一個壓力表(biǎo)即能觀察各點壓力。

圖4 液壓係統圖

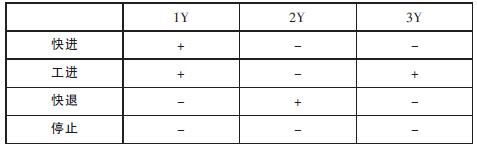

表2 液壓係統中各(gè)電磁鐵的動作順序表

3 、係統(tǒng)的參數(shù)計算

3.1 壓缸參數計算

3.1.1 初選液(yè)壓缸的工作壓力(lì)

參考同類(lèi)型組合機床(chuáng),初定(dìng)液壓缸的工作壓力為(wéi)P=50×10(5次方)Pa。

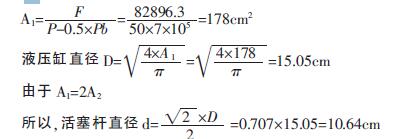

3.1.2 確定液壓缸的主要結構尺寸

本(běn)設計要求動力滑台的快進、快退速度相等,現采(cǎi)用活塞杆固定的單杆式液壓缸。快進時采用差動(dòng)連接,並取無杆腔有效麵積A1=2A2。為了防止(zhǐ)在銑削完畢時滑台突然前衝,在回油路中裝有背壓閥(fá),初選背壓Pb=0.7MPa。

由各階段的負載(zǎi)數據表可知工進階段的(de)負載F=82896.3N。按此計算A1則:

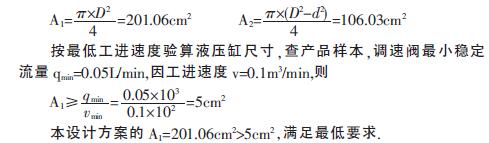

按GB/T2348-1993 將所計(jì)算的D 與d 值(zhí)分別圓整到相近的標準直徑,以便采用標準的密封裝置。圓整(zhěng)後(hòu)得D=16cm d=11cm按標準直徑算

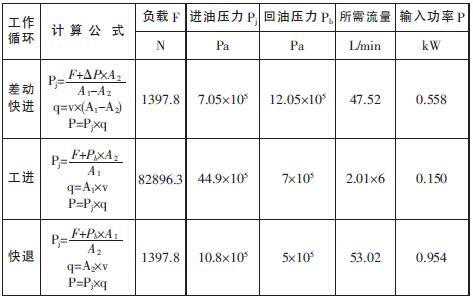

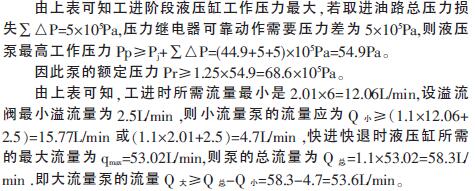

3.1.3 計算液壓缸各工作階段的工作壓力、流量和功率

根據液(yè)壓缸的負載圖和速度圖以及液壓缸的有效麵積,可計算出液壓缸工作過(guò)程各階段的壓力、流量和功(gōng)率,在計算工進時背壓按(àn)Pb=7×105Pa 代入, 快退時背壓按Pb=5×105Pa 代入(rù)計算公式和計算結果列(liè)於下表中。

表3

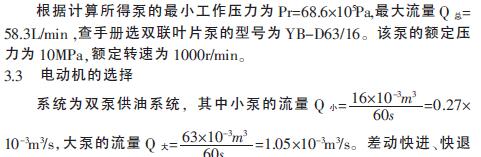

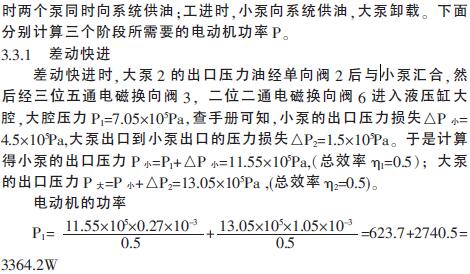

3.2 液壓(yā)泵(bèng)的參數計算

812.7+3407.4=4220.1W

綜合比較(jiào),快退時所需功率最大。可以查JB/T8680.2-1998 選用(yòng)Y2-132M2-6 三相異(yì)步電(diàn)機, 電動機額定功率(lǜ)為5.5kW, 額定轉速960r/min。

4 、液壓(yā)元件的選擇

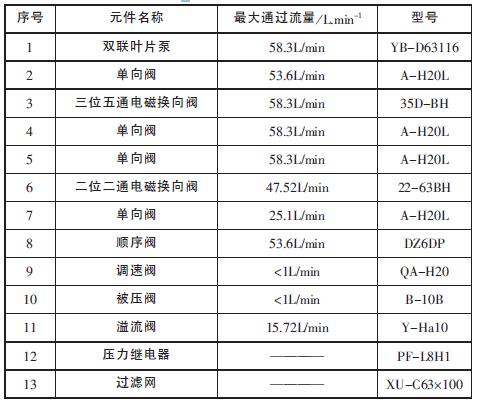

4.1 液壓閥及過濾器的選擇

根(gēn)據液壓(yā)閥在係(xì)統(tǒng)中的(de)最高工作壓力與通過該閥的最大流量,可(kě)選(xuǎn)出這些元件(jiàn)的型(xíng)號及規格。本例中所(suǒ)有閥的額定壓力都為63×105Pa,額定流量根據各閥通過的流量, 確定為10L/min,25L/min,63L/min 三種規格,所有元件(jiàn)的規格型號(hào)列於下列表中。過濾器按液壓泵額定(dìng)流量的兩(liǎng)倍選(xuǎn)取吸油用隙式過濾器,表中序(xù)號與係統原理圖(tú)中的序號一致。

表4 液(yè)壓元件明細表

4.2 油管的選擇

根據選(xuǎn)定的液壓閥的連接口(kǒu)尺寸選(xuǎn)擇管道尺寸,液壓缸的進、出油管按輸入、輸出的最大流量來計(jì)算。由於本(běn)係統液壓(yā)缸差動(dòng)連(lián)接快進快退時,油管內流(liú)量最大,實際流(liú)量(liàng)為泵的額(é)定流量的兩倍為116L / min,則液壓缸的進、出油管直徑d 按產品樣本,選用內徑為(wéi)28 外徑為34的10 號冷拔鋼(gāng)管(guǎn)。

4.3 油箱容積(jī)的確定

中低壓係統的油(yóu)箱容積一般取液壓泵的額定流量的5~7 倍,本設計取7 倍,故油箱容積為V=(7×58.3)=410L

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編(biān)輯部, 郵箱:skjcsc@vip.sina.com

- 2024年11月 金屬切削機床產量(liàng)數據

- 2024年11月 分地區(qū)金屬切削機(jī)床產量數據

- 2024年11月 軸(zhóu)承出口情況

- 2024年11月 基本(běn)型乘用車(轎車)產量數據(jù)

- 2024年11月 新能源汽車產量數據

- 2024年11月 新能源(yuán)汽(qì)車銷量情況

- 2024年10月 新能源(yuán)汽車(chē)產量(liàng)數據

- 2024年10月(yuè) 軸承出口情況

- 2024年10月 分地區金屬切削機床產量數據

- 2024年10月 金屬切削機床(chuáng)產量數據

- 2024年9月(yuè) 新能源汽車(chē)銷量情況

- 2024年8月 新能源汽車產量數據(jù)

- 2028年8月 基本型乘用(yòng)車(轎車(chē))產量數據(jù)

- 機械加工過程圖示

- 判斷(duàn)一台加工中心精度的幾種辦法

- 中走絲線切(qiē)割機床的發展趨勢

- 國產(chǎn)數控係統和數(shù)控機床何去何從?

- 中國的技術工人都(dōu)去哪裏了?

- 機械老板做了十多年,為何(hé)還是小作坊?

- 機械行業(yè)最新(xīn)自殺性營(yíng)銷,害人(rén)害己!不倒閉才

- 製造業(yè)大逃亡(wáng)

- 智能時代(dài),少(shǎo)談(tán)點智造,多談點製造

- 現實麵前,國人(rén)沉默。製造業(yè)的騰飛,要從機床

- 一文搞懂數控車床加工刀(dāo)具補償功能

- 車床鑽孔攻螺紋加工方法及工裝設計

- 傳(chuán)統鑽削與螺旋銑孔加工工藝的(de)區別