淺(qiǎn)談薄壁零件的加工

2016-7-26 來源:航宇救生裝備有限(xiàn)公司工裝分公司 作者:崔健

摘要:文章以典型薄壁零件在三軸機床上的(de)加工為(wéi)例(lì),探討薄壁件在數控銑加工過程中存在的(de)易變形、工(gōng)件尺寸及表麵粗糙(cāo)度(dù)不易控製(zhì)等技術問題,對加(jiā)工難點要點(diǎn)進行分析,給出了工藝路線和加(jiā)工方案,通過優化、完善夾具及(jí)裝(zhuāng)夾方(fāng)法,優化加工參數,優化加工工藝從而有效解決薄壁件的加工精度和批量加工(gōng)的尺寸穩定的難題,為(wéi)其它同類薄壁零(líng)件的加(jiā)工提供(gòng)借鑒。

關鍵詞(cí):薄(báo)壁;裝夾;工藝方法;加工參數;變形

1、概述

在數(shù)控加工(gōng)中,薄壁零件(jiàn)因其自身具有重量輕,節約材料,結構緊湊等特點在航空航天(tiān)、通訊、國防等各個領(lǐng)域產品中得到了越來越廣泛的應用,而薄壁(bì)零件因(yīn)其壁薄、剛性差、易變形(xíng)加工困難也(yě)成了同(tóng)時需要麵對的棘手問(wèn)題,由於薄壁(bì)零件自身的特點,在實際加(jiā)工中不易達到(dào)設計的形位公差要求,其加(jiā)工工藝較為繁複,編程、加工需要注意的細(xì)節較多,實際操(cāo)作較為複雜。作者針對這類薄壁零件以(yǐ)曾經加工過的一批零件為例介紹薄壁件的加工方法、夾具使用、刀(dāo)具選用、參數選擇(zé)及編程要點等。此零(líng)件使用MasterCAM 9.1編程,在FANUC 係統三軸機床上加(jiā)工(gōng)完(wán)成。數(shù)控加(jiā)工薄壁零件時,零件(jiàn)因剛度不足引起的加工變(biàn)形成為影響尺寸精度的主(zhǔ)要矛盾。為(wéi)了提(tí)高零件尺寸的穩定性,對於(yú)薄壁零件的加工(gōng)必須從工藝安排、夾具設計、設備選擇、刀具選擇、加(jiā)工參數選擇、程序編製等方麵進(jìn)行綜合考慮,以解決零件在反複裝夾後保證(zhèng)零件的加工(gōng)精度的問題。下麵通過具體實例來介紹薄壁件的加工。

2、實例零件加工

2.1 示例零件特點

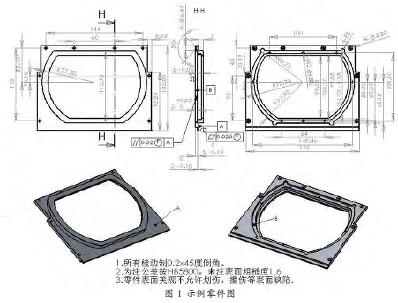

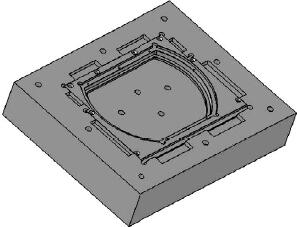

實例零件(如圖1)為不(bú)久(jiǔ)前加工的某型號(hào)產品光學係統的前鏡頭板,共45 件(jiàn),材料為LY12 鋁(lǚ)板,下料尺寸為185mm*130mm*15mm,轉入本工序時已經經過粗加工及時效工序,粗(cū)加工後餘量為單麵1.5mm, 零件變形較大(dà)約為1mm -1.8mm。

從圖1 中可以看出,零件形狀並不複雜,多為平麵、台階,但零件外形尺寸較大,由於中部為D 形空腔,其有效(xiào)截(jié)麵積很小,並且截麵麵積變化較(jiào)大不均勻。對於(yú)數控加(jiā)工來說,此零件的尺寸公差較大,除注意選(xuǎn)擇合適的加工(gōng)參數外,在編程上基(jī)本(běn)沒有什麽難度。加工最困難的是相對於A 基準的平麵度0.025mm、平行度0.02mm。零件(jiàn)由多個台(tái)階組成(chéng)加工任何(hé)一麵都有可(kě)能因為零件變形造成平麵度超(chāo)差,由於工件較薄,剛性較差,所有麵都需要加工,工步多(duō),一般情況下這樣的零件僅控(kòng)製(zhì)平麵度就比較困難,而此零件(jiàn)需要在多次(cì)裝(zhuāng)夾後來控製(zhì)兩麵平行(háng)就更加困難。

2.2 加工工藝分析

通過對(duì)工件結構及其加工難點的分析,根據零件特點,製(zhì)定加工工藝流程。此零件由於尺寸公差(chà)較大其加工難點主要的就是解決(jué)零件(jiàn)變形問題(tí),而解決零件變形主要在於解決(jué)三點問題,第一解決零件(jiàn)應力釋放問題,第二解決裝夾問(wèn)題,第三解決切削力問題。

2.2.1 零件應力的釋放

一般情況下零件釋放應力有兩種途(tú)徑,即(jí)時(shí)效和加工釋放。時效包括(kuò)自然時效和人工時效(xiào),而時(shí)效本身的特點決定了其不適於在(zài)精加(jiā)工過程中進行,而(ér)且零(líng)件已經經過人工時效,所(suǒ)以在(zài)這裏不(bú)討論時效應力釋放問題。

對於應力的加工釋放其實就是通過不斷的分層次加工使(shǐ)其應力得到重新分布並達到(dào)平衡進而控製變(biàn)形。通過實驗可以知道,對(duì)於易變形(xíng)件的加工可以通過多次的均勻小餘量切削使其變形逐漸減小直至達到加工要(yào)求。

因此加(jiā)工(gōng)分為三大步:粗(cū)加(jiā)工、半(bàn)精(jīng)加工、精加(jiā)工。

2.2.2 裝夾問題

由於零件壁薄不易定位、裝夾(jiá),很容易變形(xíng),如果采用通用夾具來裝夾工件和切削加(jiā)工,將難以控(kòng)製零件的變形,很難達到技術要求,提高了裝(zhuāng)夾(jiá)和加工難度。而由於零件(jiàn)毛坯的變形較大所以第一步隻能使用通用夾具重新建立粗基準,建立基準後(hòu)此零件多數工步(bù)將采用夾具裝夾(jiá)。由零件的特點可知其形狀變形主要為平(píng)麵彎曲、扭曲,對薄壁外周邊影(yǐng)響較小,所(suǒ)以夾具將采用零件外周(zhōu)邊定位方式,粗加工時零件壓(yā)緊使(shǐ)用小壓板(bǎn)輕壓,半精加工時切削力相對較小視情(qíng)況可使用小壓板手擰輕壓或在夾具底麵加固體油脂使其產生粘滯力帶緊零件,精加工(gōng)時由於(yú)切(qiē)削力極小可以不使用壓(yā)板壓緊,而使用夾具小配合間隙時產生的阻尼力夾(jiá)緊零件。

2.2.3 切削力問題(tí)

由於高速加工的切削力小,對加工剛性(xìng)較差(chà)零件減少了變形。高速加(jiā)工的切削熱小,零件不會由於溫升導致翹曲或膨脹變形。高(gāo)速加工的切(qiē)削震動小,保證了較好的加工狀態,降低了零件裝夾壓緊力(lì),減(jiǎn)小了變形。高速加工刀具與工件間的摩擦小,切削破壞層(céng)變薄,殘餘應力小,從而降低變形。所以切削時為防止(zhǐ)切削力過大將采用高速小(xiǎo)吃刀高(gāo)速加(jiā)工所以(yǐ)發(fā)熱及磨損(sǔn)很小可以忽略,僅僅要注意冷卻潤滑方式以防止切削瘤(liú)的產生。所以解決切削力問題主(zhǔ)要在於(yú)選(xuǎn)擇合適刀具及合理的切削參數。

2.2.3.1 刀具(jù)的選擇。切削時為防止切削力過(guò)大講采用高速小吃刀加工,所以需要采用耐磨比較好的(de)刀(dāo)具,且為了(le)切削穩定使用四刃(rèn)刀具,這裏選(xuǎn)用聚晶氮化硼塗層的30 度四刃整體(tǐ)硬質(zhì)合金立銑刀(dāo)。粗加工考(kǎo)慮切(qiē)削效率及切削穩定選用直徑6mm 立銑刀,半精加工(gōng)時由(yóu)於進刀量及(jí)切深減小(xiǎo)為降低抗力及振動選用直徑5mm 立銑刀,精加工時進一步降低切削(xuē)力及考慮最小凹角問題選用直徑4mm 立銑(xǐ)刀。(鑽孔攻(gōng)絲參數在此不(bú)做說明)

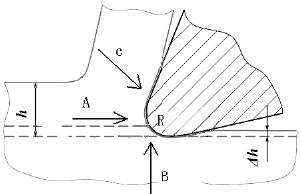

2.2.3.2 切削參數的(de)選擇。切削參(cān)數的(de)合理選用(yòng),對切削過程的穩定性,刀具的(de)耐用度等有很重要的作用。為了減低(dī)切(qiē)削力在(zài)機床允許的情況(kuàng)下將使用高速(sù)切削,高速切削最大的優勢並不在於速度、進給速度的提高所導致的效率提高,而是由於采用了更高的切(qiē)削速度和(hé)進給速(sù)度,允許采用較小的切(qiē)削用量進行加工。由於切削用量的降低切削力和切削熱隨之下降,工藝係統變(biàn)形減小,可以避免銑削顫振。由機械製造原理可知任何的刀具刃口都不可能(néng)做成(chéng)絕對的尖部,都存在刃口圓弧,在(zài)切削時由於圓弧的存在(zài)其切削力分(fèn)為幾個方向,如圖2 所示。

圖2 切削分力

由圖2 中可以(yǐ)看(kàn)出,當(dāng)刀具切削時由於刃口圓弧的存在切削力將有三個分(fèn)力,當切(qiē)深h 遠大於刃口圓弧半徑(jìng)R 時,C 向(xiàng)力大於B向力,刀具將會將零件抬(tái)離夾具,而當切深h 小於等(děng)於(yú)刃口圓弧半徑R 時,C 向力小於B 向力,刀具將會將零件壓緊夾具。據此在零件精加工及修光時一般選擇的(de)切深(shēn)等於刃口圓(yuán)弧半徑此時切削最穩定,震動(dòng)最小,切削力最小。由於有刀具的壓緊力所以精加工及修光時可以不壓緊零件僅靠(kào)夾具的摩擦力加工,要注意的僅僅是防止零件底麵不貼合夾具引起震動。

根據刀具廠商提供的參(cān)數範圍選用較高速度(dù),具體參數如表1。

表1 銑刀切削參(cān)數

轉速(sù)及進給可根據實際切削情況用倍率旋鈕調整。側麵切(qiē)深指使用側(cè)齒切削(xuē)時的軸向切削(xuē)深度,底麵切深指使用底齒切削時的軸(zhóu)向(xiàng)切(qiē)削深度,一(yī)般情況下側齒的切削寬度不大於刀具直徑的十五分之一一般取直徑的二十分之一,底齒切(qiē)削寬度不大於直徑的四分之三一般取直徑的三分之二(èr)到直徑的一半。

2.2.3.3 冷卻潤滑。由於零件為(wéi)鋁件且刀具采用(yòng)高速小吃刀(dāo)加工所以發熱及磨損很小,所以僅需要注意(yì)防止(zhǐ)積削瘤的產生。積屑瘤延伸到刃外,使得實(shí)際切削厚度增大,影(yǐng)響(xiǎng)尺寸(cùn)準(zhǔn)確性。積(jī)屑瘤周期性增(zēng)大脫落,可隨切屑排出(chū)或殘留(liú)在已加工麵(miàn)形成鱗片(piàn)狀毛刺增(zēng)大已加工表麵粗糙(cāo)度。積屑瘤(liú)未脫落時,起保護刀刃和減小前刀麵磨損的作用,脫落時(shí)可能粘連刀具材料一起剝落而加快(kuài)刀具失效影響刀具耐用度。在粗加工和半精加工時可采用油氣霧(wù)冷卻潤滑,以避免積削瘤的產生。精加工時由(yóu)於切削量很小,且為了夾具清(qīng)理方便可以單用汽(qì)冷。注意氣(qì)壓(yā)避免壓力過(guò)大將零件吹動,調整至吹走切削即可。

2.2.4 確(què)定加工工(gōng)藝(yì)

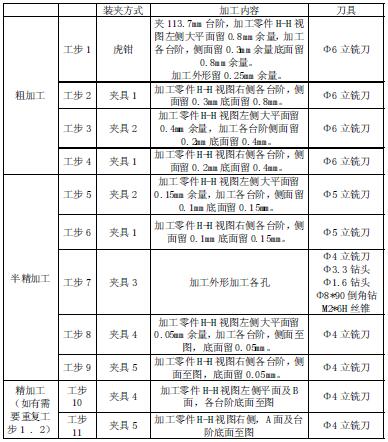

在解決零件變形主要三點問題,零件應力釋放、裝夾、切削力之後(hòu)確定加工工藝流程。如表2 所示(shì)。

表2零件加工流程(chéng)

(零件已加工完成期間經過的實驗(yàn)工藝調整(zhěng)過(guò)程簡略)

2.3 零件(jiàn)的加工

下麵工藝流程詳細說明加工及編程:加(jiā)工分為三大步:粗加工、半精(jīng)加工(gōng)、精加工。整個加工步驟除孔加工(gōng)外每兩個工步為一組,分別加工零件兩(liǎng)麵。

2.3.1 粗加工

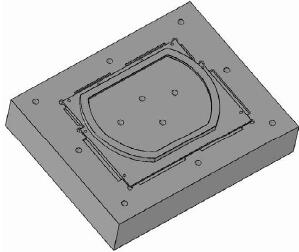

粗加工分為四個工(gōng)步。第一工步使用機用精密平口(kǒu)鉗夾持H-H視圖右(yòu)側台階麵,以零件A 麵定位於鉗口,並在工作台加裝輔助定(dìng)位器,夾緊力要小,輕夾(jiá)。第二工步由於外形基準及平(píng)麵基準已經創建(jiàn)完畢,為防止虎鉗裝夾變形大則使用夾具裝夾(如(rú)圖4:夾具一),夾具側麵多數空開(kāi)小麵積定位以免零件變形不好放入,由於零件有變形底麵不(bú)能很好貼合,所以夾(jiá)具使用小壓板輕壓,加工期間需換壓一(yī)次。第一第二工(gōng)步由於(yú)零件變形,其(qí)粗基準不好(hǎo),所以本工步主要是為了重建基準,隻要(yào)大部分麵見光,加工完成後平麵變(biàn)形不大於0.5mm 即可。路徑編程(chéng)盡量使用外形銑削注意進退刀,使用(yòng)直徑6mm 銑刀。

圖3 夾具一(零件安裝在夾具(jù)上(shàng))

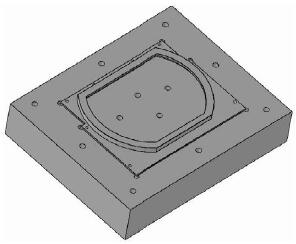

第三,第(dì)四工步進一步提高零件平麵度及兩麵平行(háng)度,使其不大(dà)於0.2mm。其中第三步使用夾具二,如圖4:夾具二。路徑編程(chéng)盡量使用外形銑削(xuē)注(zhù)意進退刀,使用直徑6mm 銑刀。

圖4 夾具二(èr)(零件安(ān)裝在夾具上)

2.3.2 半精加(jiā)工

半精(jīng)加工分為五個工步。第五第六(liù)工步(bù)進一步(bù)提高零件平麵度(dù)及兩(liǎng)麵平行度,使其不大於0.1mm。由於需要進一步降(jiàng)低切削力所以選用5mm 立銑刀加工。路徑編程盡量使用外形銑(xǐ)削注(zhù)意(yì)進退刀,使用(yòng)直徑5mm 銑刀。

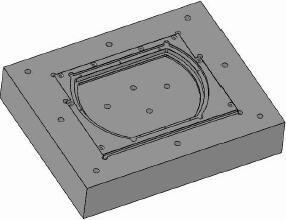

第七工步為重建精確外形基準,且由於平麵變形已(yǐ)經較小,且外形較薄變形對外形尺寸的影(yǐng)響也變小所以在(zài)這裏外(wài)形尺寸133.5mm*170mm 至圖。為降低振動使用4mm 立銑刀,使用夾具三(如圖5:夾具三),夾具使用A 麵及113.7mm 處台階定位精加工外形至圖,同時將孔加工完成。

路徑編程盡量(liàng)使用外形銑削注意(yì)進退刀,使用直徑(jìng)4mm 銑刀。(鑽孔攻絲參數在此不做說明)

圖5 夾具三(零件安(ān)裝在夾具上)

第八第九工步進一步提高零件平麵度及兩麵平行度,使其(qí)必須小(xiǎo)於0.05mm。由(yóu)於需要進一步降低切削力所以選用4mm 立銑刀(dāo)加工。且由於平麵變形已經較小,變形對型腔尺寸的影(yǐng)響也(yě)變小所(suǒ)以在這兩步所有側麵尺寸至圖。並(bìng)且由於零件外形已經精加工,所以改用夾(jiá)具四、夾具五(如圖6:夾具四、圖7:夾具五(wǔ)),並且此時壓緊力要非常(cháng)輕。路徑編程盡量使用外形銑削注意進退刀,使用直徑4mm 銑刀。

圖6 夾具(jù)四(零件安裝在夾具(jù)上)

圖(tú)7 夾具五(零(líng)件安裝在夾具上)

2.3.3 精(jīng)加工(gōng)

精加工分(fèn)為兩(liǎng)個工步(bù)。第十、第十一(yī)工步進(jìn)一(yī)步提高零件平麵度及(jí)兩(liǎng)麵平行度,使(shǐ)其不大於0.02mm 達到圖紙要求,且深度尺寸盡量偏(piān)上差為(wéi)部分零件返(fǎn)修留餘量,並且要添加最後紋路修光步驟(zhòu)。精加工(gōng)仍使用夾具四和夾(jiá)具五(wǔ),夾具使(shǐ)用時不再使用壓板(bǎn)壓緊,而是采用夾具阻力夾緊,情況不好(hǎo)可以使用油脂墊底,冷(lěng)卻(què)為空冷,不再加注油霧以免切(qiē)削不穩定。更換零件時家具(jù)一(yī)定要(yào)清理幹淨。

編程路徑使用外形銑削注(zhù)意進退刀,使用直徑4mm 銑刀,最後一層0.02mm 修光時編程不使用進退刀(dāo)采用直接下刀改善表麵紋路。兩工(gōng)步完成後檢測(cè)零件平麵、平行度(dù),如有超(chāo)差重複精加工工步即可(kě)。

2.4 加工(gōng)時注意事項(xiàng)

(1)隨(suí)時注意零件的切削狀(zhuàng)態、刀(dāo)具使(shǐ)用狀(zhuàng)態、氣流壓力及零件震動情況(kuàng)及時調整(zhěng)參數或更換(huàn)刀具(jù)。(2)根據切削表麵粗糙度變化調整油霧濃度。(3)裝夾時一定要注意力量不能過大。(4)清理(lǐ)夾具一定要仔細,不能有殘留細(xì)切削(xuē)。(5)安全生產,佩戴防護用具(jù)。

3、結束(shù)語

通過以上方法加工後的零件達到圖紙要求。這(zhè)些加工方法都是從(cóng)實(shí)踐(jiàn)中(zhōng)獲得,在現在的加工中得到了應用,利用這些方法可以有效地解決這類薄(báo)壁零(líng)件在加工中遇到的(de)問題,這些方法隻是解決方法的一部分,其他更有效的方法還有待總結和發(fā)現(xiàn)。

參考文獻(xiàn)

[1]武凱.航(háng)空(kōng)薄壁件(jiàn)加工變形分析與控製[D].南京航空(kōng)航天大學,2002.

[2]何永強.薄壁件數控銑削加工(gōng)切削力及變形誤(wù)差分析[D].西安工業大學,2008.

投稿箱(xiāng):

如(rú)果您有機(jī)床行業、企業相關新聞稿件發(fā)表,或進行資訊合作(zuò),歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如(rú)果您有機(jī)床行業、企業相關新聞稿件發(fā)表,或進行資訊合作(zuò),歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信(xìn)息

業界(jiè)視點

| 更(gèng)多

行業數據

| 更多

博文選萃

| 更多

- 機械(xiè)加工過程圖示

- 判斷一台加工(gōng)中心精(jīng)度的幾種辦法(fǎ)

- 中(zhōng)走絲線切割(gē)機床的發展趨勢

- 國產數控係統和數控(kòng)機床(chuáng)何去何從?

- 中國的技術工人(rén)都去哪裏(lǐ)了?

- 機械老板做了(le)十多年,為何還是小作坊(fāng)?

- 機械行業最新自殺性(xìng)營銷,害人害己!不倒(dǎo)閉才

- 製造業大逃(táo)亡(wáng)

- 智(zhì)能(néng)時代,少談點智造,多談點製造

- 現實麵前,國人沉默。製(zhì)造業的騰飛,要(yào)從機床

- 一文(wén)搞懂數控(kòng)車(chē)床加工刀具補償功能

- 車床(chuáng)鑽孔攻螺(luó)紋加工方法及工裝設計

- 傳統鑽(zuàn)削(xuē)與螺(luó)旋(xuán)銑孔加工工藝的區別(bié)