摘要: 利用(yòng)ANSYS 有限元軟件對TK6363 型臥式(shì)龍門銑(xǐ)床立柱進行了仿(fǎng)真優化分析,計算結(jié)果表明銑床立柱結構設計不夠合理,導致銑(xǐ)床用材量(liàng)增多,製(zhì)造成本升高。通(tōng)過優化立柱內部加筋板布局形式,實現了在(zài)保證加工精度條件下的(de)最優用材量,產品性價比得到大(dà)幅提升。同時計算分析了改進前後銑床立柱的振動特性,改進前後(hòu)銑(xǐ)床立柱基本振動形式沒有發生明顯改變,改進後立柱各階頻率均有提高。實踐表明,該研究不僅解決了工程實際問題,而(ér)且為臥式龍門銑床立柱的結構(gòu)設計提供有益參考。

0 引言

臥式龍門銑床是一種(zhǒng)高效率(lǜ)的金屬切削機床,因其具有質量穩定,操作方便,性能可靠等優良性能而被廣泛應用於建築、機械(xiè)、航空、冶煉、鐵路等部門(mén) 。床身立柱是(shì)臥式龍門銑床(chuáng)的重要組成部分,起著支撐主軸箱在導軌上運動和連接工(gōng)作(zuò)台及主要零(líng)部(bù)件的(de)作用 。立柱內部結構設計決定了數控銑床的各種加工特性,主要體(tǐ)現在產品的加工(gōng)精度和效率、抗振性能、工作壽命等方麵; 如果立柱結構設計不合理將會導(dǎo)致銑床(chuáng)的加工剛度不足,從而在銑削過程中發(fā)生變(biàn)形和(hé)振動,最終影響加工產品的精度(dù) 。

TK6363 型臥式龍門銑床為某廠自(zì)主研發生產的大型數控銑床,該銑床具有加(jiā)工類(lèi)型多,工作效率高、加(jiā)工精度高等優(yōu)點。由於該型號(hào)銑床的結(jié)構是通過經驗法(fǎ)、類比法的傳統方法設計出來的,不僅銑(xǐ)床設計周期長,而且整機笨重,試驗、製造成本高,從企業效益(yì)方麵來說(shuō)這是(shì)較(jiào)大的浪費應急需改進。

本文(wén)針對此型號銑床(chuáng)重要部件(jiàn)—立柱進行有限元分析及輕量化設計,以期得到具有較好動態特性與剛度的立(lì)柱結構,最(zuì)大限度發揮出材(cái)料的力學特性,為銑床的(de)研發與生產服務。在有限元優化分析中,針對這種重型銑床的研究並不多見,通過(guò)本文(wén)的研究,可為有限元在重型數控銑床中的應用探明一(yī)條新的道路,為我國重型數控銑床的研發提供相應(yīng)的理論(lùn)依據。

1 、銑床立柱原結構有限元分析

1. 1 建立銑床立(lì)柱三維實體模型

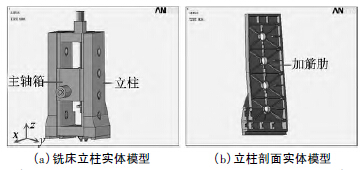

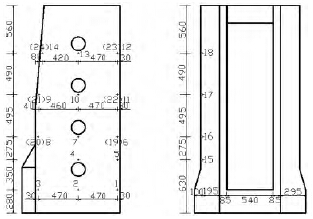

根據設計圖紙尺寸在(zài)ANSYS 環境中(zhōng)建立三維幾何模型。立柱豎直方向截麵(miàn)為長方形,每側立柱內壁設置有水平加筋肋和豎直加筋肋,其布置(zhì)形式為(wéi)米字型(xíng)。三維模型建立過程(chéng)中,為了簡化立柱(zhù)結構方便建模,在能夠如實體現立(lì)柱結構主要力學性能的前提下,對立柱個別附屬非(fēi)受力構件作(zuò)了一些簡(jiǎn)化,如簡(jiǎn)化掉一些(xiē)小凸台、吊裝孔、安裝孔等 。銑床(chuáng)三維實體模(mó)型如圖1 所示。

圖1 數控銑床三維實體模(mó)型

1. 2 銑(xǐ)床立(lì)柱(zhù)有限元計算模型

( 1) 劃(huá)分單元類型選擇

由(yóu)於TK6363 型銑(xǐ)床(chuáng)立(lì)柱結構相對規則平整,網格類型選用SOLID92( 十節點四(sì)麵體等(děng)參數單元) 即可滿足計算精度要求 。

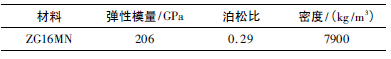

( 2) 定義立柱材料參數

銑床立柱選(xuǎn)用ZG16MN 鋼作為鑄造(zào)材料,依據材料手冊資料,其材料參(cān)數如表(biǎo)1 所示。

表1 銑床立柱材料參(cān)數

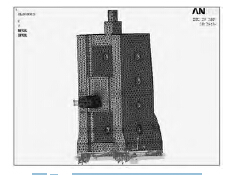

( 3) 網(wǎng)格劃分

采取ANSYS 提供的(de)人工劃分網格的方法,對銑床立柱模型進行單元尺寸設置: 主軸箱和立柱網格單元邊長度設置(zhì)為0. 04m,銑(xǐ)刀盤和主軸網格單元邊長度設置為0. 02m。按照上述方案對TK6363 型數控銑床進行網格劃分後總的節點數為281643 個,總單元(yuán)數為176935 個。

( 4) 載荷計算

該銑床在進行銑削加工時主要受(shòu)軸向力和扭矩的(de)作用(yòng)。軸向力可轉化(huà)為麵力作用於銑(xǐ)刀盤(pán)麵(miàn)上,以避免應(yīng)力集中的出現而影響有限元計算結果; 扭矩可轉化為集中力的形式作用於銑刀盤的各節點處。實驗銑(xǐ)削深度分別為5mm 和10mm,軸向力和扭矩[9]可由式( 1) 求得:

公式1

CF( 係數) = 89; ae( 銑削接觸(chù)弧深) = 80mm;af( 進給量) = 0. 2mm/齒; dt( 銑刀直徑) =100mm; ap( 銑削深度) = 5mm/10mm; z ( 銑刀齒數) =6;Pc( 主軸切削功(gōng)率) = 31kW; n ( 轉數(shù)) = 500r /min。通過式( 1) 計算得到軸向力(lì)F 和扭(niǔ)矩M:銑削深度為5mm 時: F = 5. 2kN,M = 600N·m;銑削深度為(wéi)10mm 時: F = 10kN,M = 600N·m。

( 5) 約束條件

在加工工件時,銑床立柱(zhù)固定不動(dòng),工作台做水平運(yùn)動,立柱底麵無線位移和角位移,6 個自由度都為零,有限元計算時立柱底(dǐ)麵全部約束(shù)。施加約束和載荷後的有限元模(mó)型如圖2 所示。

圖2 銑床立柱有限元模型

2 、有限元數值模(mó)擬可靠(kào)性驗證

2. 1 可(kě)靠性驗證(zhèng)

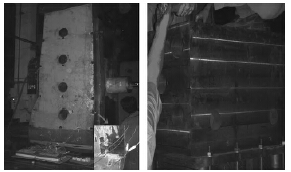

為驗(yàn)證ANSYS 模擬的可靠性,利用YJ-4501A 型靜態電阻應變儀測量立柱(zhù)在銑削深度分別為5mm 和10mm 時測量點的應變值,並與ANSYS 模擬數據對比(bǐ)分析,應變片位置如圖(tú)3 和圖4 所示。( 括號內貼片編號為對麵對稱點貼片編號)

圖3 粘貼(tiē)應變片的(de)數控銑床

圖4 應變片貼片位置

圖4 中的應變片1、5、6( 19) 、11( 22) 、12( 23) 、14( 24) 、9( 21) 、8( 20) 、3 貼片(piàn)方向(xiàng)沿x 軸方向,應變片15 ~ 18 貼片方向沿y 軸方向,應變片2、4、7、10、13 貼片方向沿z 軸方(fāng)向,有限元模擬結果與實驗測試結果如表2 所示( 對稱點貼(tiē)片取其平均值) 。

表2 實測數據與模(mó)擬結果

由表2 數據可(kě)以看出,每一組ANSYS 模擬數據與實驗測試數據都(dōu)處於同(tóng)一數量級上,由(yóu)於實驗設備的(de)測試(shì)精度及現場測試環境(jìng)的影響導致了誤差的產生,但相對誤差均在5%以(yǐ)內,基於此,可以證明本文所使用的建模、分析和模擬方法與步驟適用於TK6363 型數控銑(xǐ)床(chuáng)的有限元數值模擬,並且數值模擬結果是可靠的。

2. 2 銑床立柱原結構有限元模擬結果分析

( 1) 強度分析(xī)

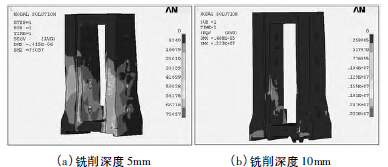

銑床強度(dù)是指銑床承受載荷後抵抗發生(shēng)變形的能力。銑床(chuáng)立柱在銑削深度為5mm 和10mm 兩種工況下的最大等效應力分別為0. 07MPa 和2. 33MPa,其位置均在(zài)主軸箱附近,提取立柱(zhù)應力雲圖如圖(tú)5 所(suǒ)示。

圖5 銑(xǐ)削深度為5mm 和10mm 的應力雲圖(tú)

從兩種工況的等效應力雲圖上可以看(kàn)出最大(dà)等效應力均出現在立柱與主軸箱附近交匯處,立柱大部分承載區域的等效(xiào)應力值在0 ~ 0. 7MPa 之間,而(ér)銑床立柱的材質為16Mn 鋼,其強度極限為345MPa。考慮到銑刀的性能、銑削精度及主軸功率,TK6363 型數控銑床(chuáng)最大銑削深度控製在10mm 以內,因此,從等效應力分(fèn)析的結果來看,銑床立柱受到的(de)應力較小,且大部分都(dōu)處於低應力區,遠遠滿足強度要求(qiú),且有較大的富(fù)餘(yú),需要進一步的結構優(yōu)化。

( 2) 剛(gāng)度分析

TK6363 型數控銑床在銑削反作(zuò)用力(lì)下會發生微變形,並直接影響到銑床的(de)加工精度(dù)。銑(xǐ)床剛度除取決於自身材料的(de)力學特(tè)性外,還與幾何(hé)形狀(zhuàng)、邊界條件、外力作用形式等因素有關,分析銑床立柱的剛(gāng)度是該型號(hào)銑床設計(jì)任(rèn)務中的一項重要工作。銑床立柱在銑削深度為5mm 和10mm 兩種(zhǒng)工況下的最大位移量分(fèn)別為4. 15E-04mm 和(hé)4. 68E-03mm,其位置均處(chù)於銑床頂部,提取立柱變形雲(yún)圖如圖6 所示。

圖(tú)6 銑(xǐ)削深度(dù)為5mm 和10mm 的變形雲圖(tú)

由圖6 可知,兩種工況下銑床(chuáng)立柱(zhù)會發生變(biàn)形,其變形值處於較低數值範圍內屬於微變形(xíng),變形值由銑床底部向上逐漸變大,直到頂部達到(dào)最大值,由此可知銑床在進行銑(xǐ)削加工時會出現向後的彎曲趨勢,這與強度(dù)分析結果相吻(wěn)合。由上述分析可知,該型號數控銑床(chuáng)滿足剛度的要(yào)求且有富餘,由此進一步說(shuō)明需要對(duì)銑床進行結構優化分析,從而減輕自重,降低造價。

3 、模態分析

模態分析主要用於(yú)分析結構的(de)振動特性,銑床立(lì)柱受到來電機和滑軌的激振而產生振動,當結構設(shè)計不合理時,會因振動而造成某些構件的疲勞破壞,進而(ér)影響銑床加工精度和使用壽命。

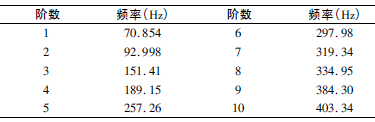

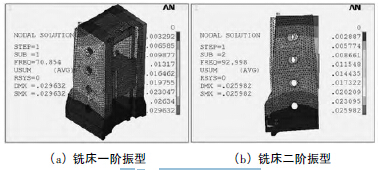

本文將計算床身立柱在動態(tài)激勵下的響應,考(kǎo)慮該型(xíng)號數控銑床的結構較為複雜,且結合計算機配置,在此選(xuǎn)用Block Lanczos 法求解銑床立柱的模態,該方法精度高,速度快,適合大型結構求解。銑床在銑削加工時振源頻率屬低頻範圍,高(gāo)階模態的固有頻率遠大於該銑床的激(jī)振頻(pín)率,因此低階固有(yǒu)頻率對銑床立柱的(de)動(dòng)態特性起決定作(zuò)用,本文求解時共擴展了10 階模態,前10 階固有頻率如表(biǎo)3 所(suǒ)示。前兩階振型如圖7所示,其中一階振型主要是立柱與主軸(zhóu)箱發生相對扭轉(zhuǎn)運動,同時沿y 軸方向彎曲變形; 二階振型主要是彎曲變形。

表3 銑床前十階固有振動頻率( Hz)

圖7 數控銑床振型圖

4、 輕量(liàng)化設計

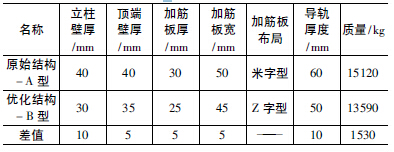

考慮到企業的澆鑄生產成本及後續的(de)配套(tào)設施費用,此次輕量化設(shè)計中,銑床的外形尺(chǐ)寸保持不變,在保證(zhèng)加工精度的前提下(xià),對銑床的壁厚及立柱(zhù)內部加筋板布置形式進行優化。由原始靜力分析可知: 銑床的剛度和強度遠滿足要求,且存在(zài)較大(dà)富餘,故(gù)簡化加筋板的數量,調整布置形式,優化後的TK6363-B 型立柱(zhù)加筋板結(jié)構如圖8 所示,輕量化(huà)設計方案見表4。

表4 減重方案

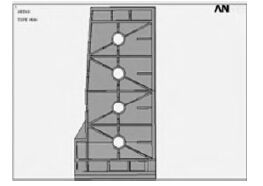

圖(tú)8 B 型立柱剖麵三維實體模型

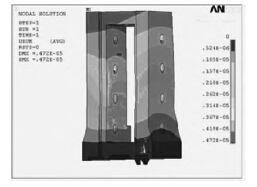

對輕量化的數控銑(xǐ)床分別進行靜力學和模態分析,優化後的銑床其強度和剛度變化量較小,最大(dà)等效應力由原來的2. 33MPa 變為2. 34MPa,立柱最大(dà)變形量由原來的4. 68E-03mm 變為4. 72E-03mm,其變形值(zhí)在(zài)0. 05mm 以(yǐ)內,滿足TK6363 型數控銑床(chuáng)加(jiā)工精度設

要(yào)求,變形雲圖如圖(tú)9 所示。

圖9 B 型銑削深度為10mm 變形雲圖(tú)

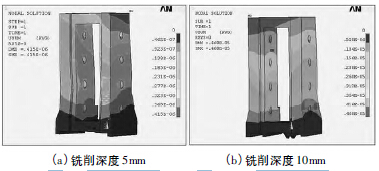

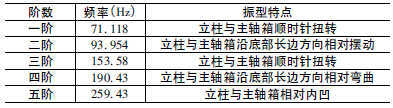

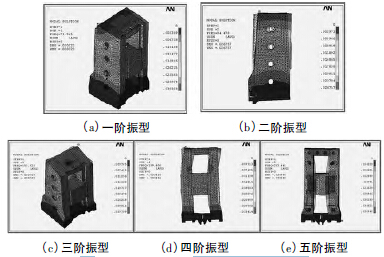

隨著銑(xǐ)床壁厚的減小及(jí)加筋板布局形式的改變,TK6363-B 型(xíng)數控銑床的各階固有頻率隨之增(zēng)大,前5階固有頻率如表5 所示,前五階振型如圖(tú)10 所示。

表5 TK6363-B 型銑床前五階固有頻率

圖10 TK6363-B 型數控銑床振型圖(tú)

綜上所述,優化後的銑床加工精(jīng)度仍滿足要(yào)求,其固(gù)有頻率略有升高,動態特性相對較優,振型特點是:底部(bù)相對較穩定,立柱與主軸箱會發生相對扭轉運動,並沿y 軸方向彎曲,頂部位移(yí)量相對最大。

5、 結論

本文針對TK6363 型數(shù)控銑床進(jìn)行了(le)輕(qīng)量化設計,在保證最大限(xiàn)度降低澆鑄生產成本及後續配套設施費用(yòng)的前提下,可在重(chóng)量減輕10% 的同時,保證銑床加工精度(dù)符合設計要求。數(shù)值模擬與電(diàn)測實驗(yàn)的綜合應用使(shǐ)得銑床(chuáng)設計計算更加快速、精確,有效降(jiàng)低了生產(chǎn)成本,並進一步提升了銑床的質(zhì)量品質。同時為工程(chéng)結構優化設計提供(gòng)了可靠的理論依據,為銑床類新產品的研發(fā)提供了有益的指導。

如果您有機床(chuáng)行業、企業相關新聞稿(gǎo)件發(fā)表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

- 2024年11月 金屬切削機(jī)床產量數據

- 2024年11月 分地區金屬切削機(jī)床產量(liàng)數據

- 2024年11月 軸承(chéng)出口情況

- 2024年11月 基本型乘用車(轎車)產量數據

- 2024年11月 新能源汽車產量數據

- 2024年11月 新能源汽車銷量(liàng)情況

- 2024年10月 新能源汽車產(chǎn)量數據

- 2024年(nián)10月 軸承出口情況

- 2024年10月 分地區金屬切(qiē)削機床產量(liàng)數據

- 2024年10月 金屬切削機床產量數據

- 2024年9月 新能源汽車(chē)銷量情況(kuàng)

- 2024年8月 新能源汽車產量數據

- 2028年8月 基本型乘用車(轎車)產量數據

- 機械加工過程圖示

- 判斷一台加工中心精度的幾種辦法(fǎ)

- 中走絲(sī)線切割機床的發展趨勢

- 國產數控係(xì)統和數控機(jī)床何去何從(cóng)?

- 中國的技術工人都去哪裏了(le)?

- 機械老板做了十多(duō)年,為何還(hái)是小作坊?

- 機(jī)械(xiè)行(háng)業最新自殺性營銷,害人害己!不(bú)倒閉才

- 製造業大逃亡

- 智能時代,少談點智造,多談點(diǎn)製造(zào)

- 現實麵(miàn)前,國人沉默(mò)。製(zhì)造業的騰飛,要從機床

- 一(yī)文搞懂數控車床加工刀具補償功能

- 車床鑽孔攻螺紋(wén)加工方法及工裝設計

- 傳統鑽削與(yǔ)螺旋銑孔加工工藝(yì)的(de)區別