摘 要:為(wéi)解決鋁合金薄壁零件在機械(xiè)加工中由於變形影響零件的尺寸、形位公差的問題,以高速、低進刀(dāo)、低切深的加工方法,通過一次裝夾(jiá)完成(chéng)零件全部關聯尺寸的(de)加(jiā)工,從而降低零件在(zài)加工(gōng)過程中由切削力過大而引起的變形,避(bì)免加工基準與設計基準不能重合產生的(de)誤差,提高零件的尺寸精度和形(xíng)位(wèi)精度。

1. 問題的提(tí)出

在零件(jiàn)的機械加工過程(chéng)中,常常會由於(yú)內應力而產生變形,尤其是有色輕金屬如鋁、鎂合金的加工。內應力引起的翹曲、側彎和扭曲等形式的變形頻繁出現,會(huì)嚴重影響零件的加工質量及加工效率,特別(bié)是對於薄壁、薄板類零件表(biǎo)現得尤(yóu)為突出。如何最(zuì)大限度地減少(shǎo)或消除零件的變形,保證產品質量及生(shēng)產效率,多年來一(yī)直是我們研究的課題。

2. 原因分析

為(wéi)提高(gāo)鋁合金的加工和使用性能,在加工前需(xū)要通過熱處理(淬火處理+時效(xiào)處理)的途徑(jìng)提高強度。材料在淬火過(guò)程中產生很大的內應力,時(shí)效過程不能完全釋放淬火過程中產生的內應力,在(zài)後續的機械加工過程中,新的(de)切削應(yīng)力(lì)產生,隨著材料的不斷去除(chú),內應力的平衡狀態被打破,內應力重新(xīn)分布,直(zhí)至達到新平衡過程而產生(shēng)變形,使零件失去應有(yǒu)的加工(gōng)精度。而且當零件表麵(miàn)的應力超過材料的(de)強度極限(xiàn)時,還會產生裂紋。

3. 解決辦法

針對以上原因,對於(yú)鋁合金薄壁、薄板(bǎn)類零件采用“套材(cái)”法進行加工(gōng)。“套材”法就是一次裝夾完成所有尺寸加工後,再將零件從毛坯中掏出的加工(gōng)方法。套材過程包括銑上(shàng)麵→粗銑內腔→粗銑外形→精銑外形(xíng)→精銑內腔→精銑(xǐ)底麵→點(鑽)孔(kǒng)→切斷等工藝。由於整個過(guò)程是在一次裝夾中完(wán)成的,在切斷之前,由於零件(jiàn)與毛坯材料底(dǐ)麵連接,所以內應力的產生不會造成零件有較大變形,在整個過程中零件(jiàn)尺(chǐ)寸穩定。在切斷時,需要讓毛(máo)坯材料與零件材料(liào)在底麵有0.1mm粘連,以保證在整個“套材(cái)”過(guò)程(chéng)中零件有足夠的(de)強度抵抗加工過程中產生的切削應力。

將零件從毛坯中切下後,零件雖由於應力釋放(fàng)而發生變形,但是零件上各相對尺寸不(bú)會改變,隻需要增加校正工序校平底麵所有尺寸、形狀均可恢複正確(què)。

4. 應用實例

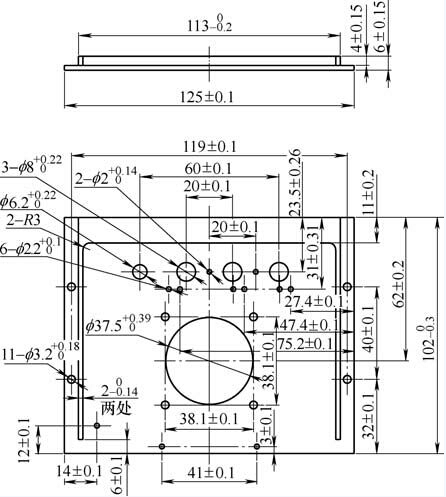

如圖1所示為鋁合金薄板零件(jiàn),我們應用“套材”法進行加工,方法(fǎ)如下:

(1)工藝過程製定:由於零件最終厚度為2mm,在下料機加工過程中容易產生(shēng)應力,發生變形(xíng),根據其結構特點,具體加工工(gōng)藝流程為下(xià)料→時效(xiào)→銑基準→磨基準(zhǔn)→去毛刺→銑外形(“套材”法加工(gōng))→去毛刺→校正(zhèng)→檢(jiǎn)驗→入庫。通過時效工序(xù)消除下料過程中產生的應力;通過銑基準、磨基(jī)準工序,保(bǎo)證基準平麵與夾具定位麵(miàn)完全接觸,定位準確可靠(kào),從而保證銑外形工序中厚度方向的所有尺寸。由於這兩道工序屬於見光加工,所以在此過(guò)程中產生的(de)微小應力(lì)引起零件的變形量不會影響加工尺(chǐ)寸;通過銑外(wài)形(“套材”加工)完成零件所有尺(chǐ)寸加工;通過去毛刺(cì)工序去除加工過(guò)程中產(chǎn)生的各(gè)種(zhǒng)毛刺、飛邊,保證後續加工定位精準;通過校正工序校(xiào)正由於大餘量加工後零件產生的變形;檢驗工序檢驗零件所有尺寸與圖樣要求的符合性;最後入庫提交。

圖1

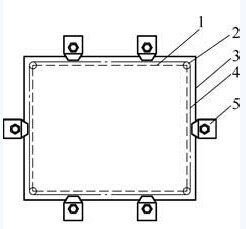

(2)毛坯尺寸確定(dìng):毛坯長度

式中,H毛坯為(wéi)毛坯厚度;H零件為(wéi)零件總厚度。

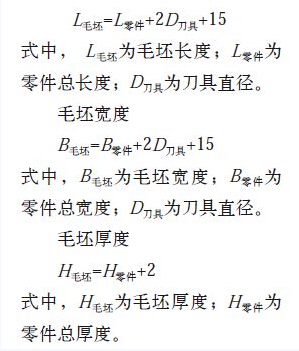

(3)裝夾方式確(què)定:由於零件外形尺寸較小,采用組(zǔ)合夾具(jù),以底麵定位,壓住零件邊沿即可(見圖2)。壓(yā)板必須均勻分散在毛坯的周邊,保證整個加工過程中零件底麵與夾具緊密貼合。壓緊位置必須在刀路邊界之外,避免在加工過(guò)程中銑刀壓板。

圖2

1.零件輪(lún)廓 2.刀具 3.毛坯邊界4.刀路邊界 5.壓板

(4)“套材”過程實施:

①刀具的選用(yòng)。為在套材過程中減少零件變形量,在保證加工(gōng)效率的前提下,盡量選(xuǎn)用直徑小的刀具。刀具越小,加(jiā)工過程中的切削力就越小,產生的應力也越小。本零件加工選用φ 6mm立銑刀(dāo)。②切削(xuē)用(yòng)量的確定。為減少切削力,按高轉速、高(gāo)進給和小切深的原則選用切削用量。根據加工現場機床的剛性和最高工作轉速,選擇轉速S=4 000r/min,進給速度F=1 000mm/min,徑向切深= 50%D刀具,軸向切深0.2mm。

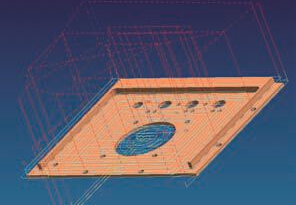

③程序的編製。銑(xǐ)外形在銑加工中心上進行,利用(yòng)編程軟件按照(zhào)零件圖樣建立數字模型後按“套材”法(fǎ)包含過程中的(de)刀路順序編製(zhì)數控程序,編程過程中按前述選擇刀具和切削用量(見圖3)。

圖3

(5)實施效果:通過實際加工(gōng)驗證(zhèng),校正後的零件所(suǒ)有尺寸均滿足圖樣要求。銑外形工序實(shí)際加工時間為33min,滿足批生產要求。

5. 結語

“套材”法目前已經(jīng)在我廠鋁合金結構件(jiàn)批生產加工中廣泛應用。不僅提高了加工效率和(hé)產(chǎn)品質量,而且因為是一(yī)次裝夾完成所有尺寸(cùn)加工,從而避免了設計(jì)基準和工藝基準不重合(hé)而引起的誤差,避免因尺寸(cùn)鏈換算而壓縮(suō)公差,簡化(huà)了工藝規程製定過程和零(líng)件的加工過程。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱(xiāng):skjcsc@vip.sina.com

- 2024年11月 金屬切削(xuē)機床產(chǎn)量數據

- 2024年11月 分地區金屬切(qiē)削(xuē)機床產量數據

- 2024年11月 軸承出口情況(kuàng)

- 2024年11月 基本型乘用車(轎車)產量數據

- 2024年11月 新能源汽車產量數據(jù)

- 2024年11月 新能源汽車銷量情況

- 2024年(nián)10月 新能源汽車產量數據

- 2024年10月(yuè) 軸承出口情況

- 2024年10月 分地區金屬(shǔ)切(qiē)削(xuē)機床產量數據

- 2024年10月 金屬切削機床(chuáng)產量(liàng)數據

- 2024年9月(yuè) 新能源汽車銷量情況

- 2024年8月 新能源汽車產(chǎn)量數據

- 2028年8月 基(jī)本型乘用車(轎車)產量數據