3D 打印鈦合金結構件銑削加工技術

2023-5-23 來源:首都航天機械有限公(gōng)司 作者:戰(zhàn)祥鑫

摘(zhāi)要 : 針對 3D 打印鈦合金零件(jiàn)表麵粗糙度差和銑削加工難度大的問題,對 3D 打印 TA15結構件的銑削加工技術進行了研究,分(fèn)別從材料性能、加工流程、加工設備、加工刀具、加工路徑規(guī)劃、切削參數等方(fāng)麵進行了工藝探索,較好地實現(xiàn)了 3D 打印鈦合金零件的銑削加工,獲得了較好的產品表麵質量和較優的切削參(cān)數。

關鍵(jiàn)詞 : 3D 打印 ; 鈦合金 ; 銑削加工 ;工藝參數 ; 粗糙度

1.引言

鈦合金具有密度低(dī)、比強度高、屈強比高、耐腐蝕及高溫力學性能優異等特點,在航空、航天、船舶、汽車等行業的應用越來越多,在關鍵零部件中的材(cái)料占比也(yě)越來越高。但由於鈦合金(jīn)材料本身的性能特(tè)點,采用 “鍛造、鑄造 + 機械加工” 等傳(chuán)統技術製造(zào)複雜鈦合金結構件時,存在製造(zào)工藝複雜、加工工(gōng)序多、生產周期長、材料去除率高和製造成本高等缺(quē)點,製約了鈦合金結構件在先進工業及國防裝備中的應用。3D 打印激光快速成形技術是以合(hé)金粉末為原料,通過激光熔化逐層堆積,由零件數(shù)模一步(bù)完成高性能(néng)大型複雜(zá)結(jié)構件的成型。成型構件形狀複雜,節省材料程度高,傳統鑄造和機械加工方法難以企(qǐ)及。但是,3D 打印激光快速成型技術製造的零件表麵質量差,與實際應用要求有一定差(chà)距。

針對上述問題,本文基於某 3D 打印激光成型技術生產的 TA15 鈦合金零件毛坯,開展增材製造鈦合金(jīn)結構件(jiàn)銑削加工技術研究。分別從材料特性、加工刀具(jù)、切削參數及加工路徑等方麵進行(háng)工藝探索,提出(chū) 3D 打印鈦合金結構件(jiàn)銑削加工的工藝方案,可為後續 3D 打印鈦合金零件的銑削加工提供一定的指導。

2. 材(cái)料(liào)加工特性及 3D 打印零件特點

2.1 材(cái)料加工(gōng)特性(xìng)

TA15 鈦合(hé)金具(jù)有良好的組織穩定性(xìng)、韌性、塑性、抗(kàng)腐蝕性、高比強度等優勢,是綜合(hé)性能優良的(de)航天用(yòng)材料,但同時也給機械加工帶來困難。該材料的機械加工具有以下特點 :

(1) 化學活性高,親和作用(yòng)大(dà)。鈦合(hé)金在高(gāo)溫下與大(dà)氣層中的 O、N、H 等發生化學反應而生成 TiO2、TiN、TiH 等硬脆(cuì)層,切削過程中因(yīn)塑性變形而(ér)產生硬化(huà)現象,使刀具極易磨損。而且切屑(xiè)及(jí)被切削表層與刀具材料咬(yǎo)合(hé)而產(chǎn)生嚴重的粘刀現象,使刀具產生劇烈的粘結磨損 ;

(2) 刀-屑接觸長(zhǎng)度短。鈦合金切屑在空氣中氧(yǎng)和氮(dàn)的作用下形成硬脆化合物,使切(qiē)屑成短碎片狀,導致刀-屑接觸長度變短,切削力和(hé)切(qiē)削熱集中在切削刃附近,易造成刀具崩(bēng)刃現象 ;

(3) 熱傳導率低。鈦合金熱傳導率僅 15.24W/(m·K) ,機加工過程中產生的熱量不易散(sàn)失,切削過程中切削溫度高,刀具(jù)磨損嚴重 ;

(4) 彈(dàn)性模量低。鈦合金的彈性模量僅為 45鋼(gāng)的 1/2,在載荷作用下(xià)發生變形後產生較大的回彈,與刀具後刀麵摩擦嚴重(chóng),刀具磨損嚴(yán)重。

2.2 激光快速成形結構特點(diǎn)

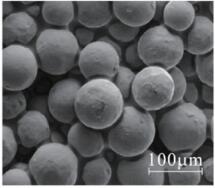

3D 打印成形過(guò)程所用鈦合金粉末見圖 1,其粒(lì)徑為 45~96μm。試驗前,鈦合金粉末(mò)置(zhì)於120℃環境下烘幹處理 5h,以(yǐ)抑製粉末堵塞激光(guāng)噴(pēn)嘴,提高粉末流動性,保證送粉量均勻、穩定,避免對成形質量與(yǔ)精度造成不良影響。最終 3D打印(yìn)的(de)零件表麵見圖 2。打印後的零件表麵質量(liàng)較差,無法(fǎ)滿足使用要求。

圖 1:TA15 鈦合金(jīn)粉末形貌

圖 2 :3D 打印 TA15 鈦合金零件表麵

3. 加工工藝

3.1 加工方案

TA15 鈦合金在加工過程中會產生(shēng)因塑性(xìng)變形導致的殘餘應力。針對(duì)該問題,采取多次裝夾、逐層加工的方法,將零件加工過程分為粗、半精、精加工,逐步消除材料內應力和機械加工產生的切削殘餘應力。根據零件變形情況,工序間按需進行去(qù)應力退火處理,以滿足最終的尺寸精度和形(xíng)位公差要求。

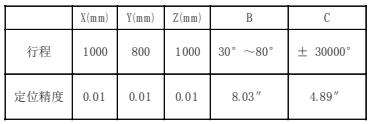

根(gēn)據零件結構特點及機床性能,采用 DMU數控五軸加(jiā)工中心,其(qí)控(kòng)製(zhì)係統為海德漢 530。機床主要參數見表 1。

表 1 數(shù)控加工中心主要參數

3.2 加工參數

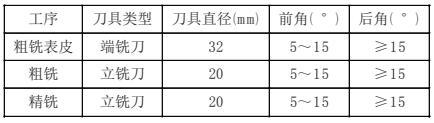

(1) 刀(dāo)具選(xuǎn)擇

由於鈦(tài)合(hé)金(jīn)與空氣中氧和氮的親(qīn)和性強,並且鈦(tài)合金加工過程中的銑削溫度較高,因此(cǐ)鈦合金的切屑迅速地從周圍空氣中吸收這些氣體,生成硬脆層,同時,加工過程中也存在加(jiā)工硬化現象。此外,3D 打印激光快速成型(xíng)毛坯表麵形成硬而脆的不均勻外皮,在粗加工時極(jí)易造成崩刃現(xiàn)象。因此,鈦合金粗加工需選用強度高的刀具(jù)材料。同時,由(yóu)於鈦合(hé)金材料對刀具材(cái)料的化學親和力強,在(zài)切削溫度高(gāo)和單(dān)位麵積上(shàng)切削力大的條件下刀具易(yì)產生粘結磨損,因此需選用紅硬性好、強度高、與(yǔ)鈦合金(jīn)材料親和力差的刀(dāo)具材(cái)料(liào)。由於鈦(tài)合金的切屑為碎片狀,因此,刀具需具有良好刀刃和較大的容屑槽(cáo),以避免因排屑而造成(chéng)刀具劇烈磨損。綜(zōng)合(hé)考慮以(yǐ)上因(yīn)素,選用YG 類硬質合金刀具,其參數見表 2。

表 2 加工刀具參數(shù)

(2) 切削刀具路徑(jìng)規劃

根(gēn)據鈦合金材料彈性模量小和加(jiā)工易變形的特點,在刀具(jù)路徑規劃中需充分考慮切削過程的穩定性,避免切削力突然增大。同時,為保證切出的切屑最薄,應盡量保持刀具在加工過程中為不對稱順銑。具體刀具路徑規劃原則如下 :

①刀具(jù)路徑全部采(cǎi)用不對稱順銑 ;

②避免切削圓角處刀具與(yǔ)材(cái)料(liào)大麵積接(jiē)觸而產生加工振動。加工拐角位置時,增加拐角(jiǎo)圓弧過渡,以避(bì)免大麵積接觸,減小加工振動 ;

③加(jiā)工(gōng)深槽和外形時,采用螺旋銑削方式,保證切削過程中的載荷穩定 ;

④麵銑削時,采用漸開線(xiàn)式刀具路徑,保證切削過程中的載荷穩定 ;

⑤遵循切出最(zuì)薄切屑原(yuán)則,開放區域采用圓弧進刀方式。

(3) 切削參數選擇

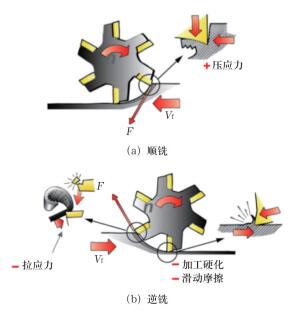

根據(jù)主運動與進給運動方向的相(xiàng)對關係,銑削分為順銑和逆銑。順銑時切屑(xiè)由厚到薄,逆銑時切屑由薄到厚 ( 見圖 3) 。銑削(xuē)鈦合金時,宜采用順銑法,因為刀齒(chǐ)切離時的切屑薄,切屑(xiè)不易粘結在切削刃上,且(qiě)產(chǎn)生的應力為壓應力(lì),加工(gōng)硬化小。逆(nì)銑時正好相反,切(qiē)屑(xiè)容易粘結,當刀齒再次切入時切屑被碰斷,容易(yì)造成刀具材料出現剝落崩刃現象。

圖 3 銑削方向

切削鈦合金時,切削溫度(dù)高、刀具耐用度低(dī),而切削(xuē)用量(liàng)中切削速度對切削溫(wēn)度的影響(xiǎng)最大,因此應盡量使切削速度產生(shēng)的切削溫度接近最優範圍。硬質合(hé)金(jīn)刀(dāo)具(jù)的最優切削溫度約為(wéi) 650℃~750℃。切削鈦合金時一般采用較低的切(qiē)削速度、較大的切削深(shēn)度和進給量。

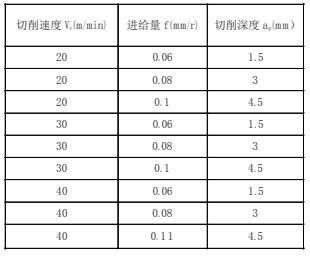

鈦合金在切(qiē)削過程中有加工(gōng)硬化現象,如果切削深度太小,刀尖會在(zài)硬化層中切(qiē)削,加重刀具磨(mó)損,因此采用大切深低(dī)轉(zhuǎn)速的加工方式。一般要求切削(xuē)深度不小於 1mm,線速度在 20~40m/min 之 間。精銑切削試驗參數見表 3。

表 3 精銑切削(xuē)試驗參(cān)數

3.3 銑削(xuē)試驗

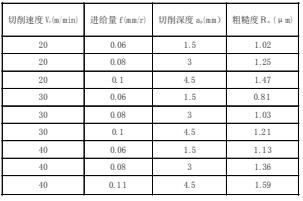

根據上述工藝(yì)方案,對該 3D 打印零件進行銑削(xuē)試驗。加工後的(de)尺寸滿足圖紙要求。不同切削參數下所得表麵粗糙度結果見表 4。由表可知,其中當切削速度為 30m/min、進給量為 0.06mm/r、切削深(shēn)度為 1.5mm 時,銑削表麵質量最(zuì)好。

表 4 銑削試驗結果

4. 結語

以某 3D 打印激光成形鈦合金結構件為研究對象,對加工設備、加工刀具、加工路徑規劃、切削參數等進行工藝探索,找出合適的(de)加工方案,通過分析確定合理的加工(gōng)刀具和切削工藝參數。由銑(xǐ)削試(shì)驗結果可知,當切削速度為 30m/min、進給量為 0.06mm/r,切削深度為 1.5mm時,3D 打印鈦合金結構(gòu)件(jiàn)的銑削效果最(zuì)好。

投稿(gǎo)箱:

如果您有機床行業、企業相關新聞(wén)稿件發(fā)表,或進行資訊合(hé)作,歡迎聯係本網編輯(jí)部(bù), 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞(wén)稿件發(fā)表,或進行資訊合(hé)作,歡迎聯係本網編輯(jí)部(bù), 郵箱:skjcsc@vip.sina.com

更多相關信息

業界視點

| 更多

行(háng)業數據

| 更多

- 2024年11月 金(jīn)屬切削機床產量數據

- 2024年11月 分地區金屬切(qiē)削(xuē)機床產量數據

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘用車(轎車)產量數據

- 2024年11月 新能源(yuán)汽車產量數據

- 2024年11月 新能源汽車銷(xiāo)量(liàng)情(qíng)況

- 2024年10月 新能源汽車產量數據

- 2024年10月(yuè) 軸承出口情況

- 2024年(nián)10月(yuè) 分地區金屬切削機床產量數據

- 2024年10月 金屬切削機床產量數(shù)據

- 2024年9月 新能源汽車銷量情況

- 2024年8月 新能源汽車產量數據

- 2028年8月 基本型乘用車(轎(jiào)車)產量數據(jù)

博文選(xuǎn)萃

| 更多