P110套(tào)管特殊扣密封麵細小裂紋分析(xī)

2019-1-14 來源:北京(jīng)隆盛泰科石油管科技有限責任公(gōng)司 作者:強 淵,李(lǐ)昱坤,巨金偉,武 紅

摘(zhāi) 要:在P110套管螺紋加工時發現特(tè)殊扣套管密封麵存在細小裂紋,通過外觀和金相分析、宏觀和微觀斷口形貌觀察、能譜分(fèn)析,發現裂紋缺陷處存在非金屬夾雜物。結果表明,組織中存在非金屬(shǔ)夾雜物是造成該套管有細小裂紋的主要原因(yīn),冬天軋製過程(chéng)中前端冷卻速度過快,使(shǐ)非金(jīn)屬夾雜物拉長、破碎,最終產生細小裂紋。指出,螺紋(wén)加工後能夠對端部缺陷部分進行(háng)切除;對(duì)特殊性能要求的(de)油套管可適當控製(zhì)金屬夾雜物的級(jí)別;在冬天軋製的過程中,在軋(zhá)機的前端裝加熱器(qì),可緩解管坯(pī)前端過多的溫度降低,減少變形抗力和裂(liè)紋出現。

關鍵詞:套管特殊扣;細小(xiǎo)裂紋;非金屬夾雜物;密封麵

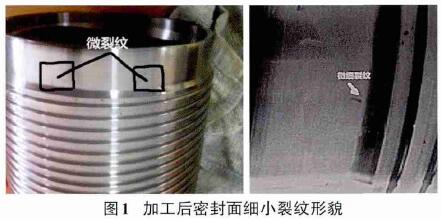

某管廠在生產Φ114.3mm×8.56mm R2 P110 鋼級特殊扣套管加工過程中,扣型密封麵產生細小裂紋(圖 1),給生產造成了嚴重(chóng)的損失。管端體內存在3~5mm長的小裂紋,圓(yuán)周上其他位置也存在類似裂紋。

1、裂紋分析

1.1 取樣

對有細小裂紋的螺紋端,按照標準 QJ 2136.3-91[2]要求取化學、力學和金相樣。

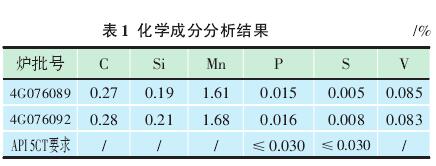

1.2 理化分析

在 ARL 4460 直讀(dú)光譜儀上按照 ASTM A751-2008 標準進行化(huà)學成(chéng)分(fèn)分析(表 1)、力學檢驗(yàn)(表2),檢驗結果與P110采購協議相符,也符合(hé)API 5CT中對P110鋼級的相關規定。

1.3 金相分析

采用 MEF3A 金相顯微鏡、MEF4M 金相(xiàng)顯微(wēi)鏡及圖像分析係統(tǒng),試驗方法參考 GB/T 13298-1991、GB/T 6394-2002標準[3-4]。

1.3.1 高、低倍檢驗(yàn)

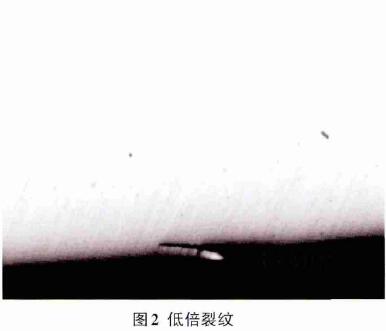

由(yóu)於特殊扣密封麵車削部位相當於正常管體壁厚的中(zhōng)間位置,常規熱軋工序沒有造成(chéng)內部細小裂紋的可能,所(suǒ)以(yǐ)初步懷疑是夾渣物所致(圖2)。

對橫向截麵進行高倍分析,表麵裂紋是斜向的,並非是垂直於軸線(xiàn)方向(xiàng),而且(qiě)長短(duǎn)不一,所以是非應力差形成的細小(xiǎo)裂紋;此外(wài)在同一截麵上(shàng)還發現了類似細小裂紋(圖

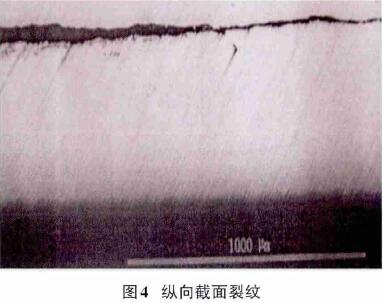

3)。縱向細小裂紋沿軋製方向有(yǒu)明顯的延展,基本與軸向平行,類似夾(jiá)雜物缺(quē)陷(圖4)

1.3.2 金相分析

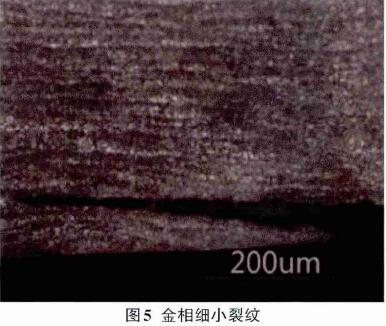

由(yóu)圖5可以看出,該(gāi)細小裂紋(wén)最長約(yuē)為5mm,深度最深處約0.08mm,組織是(shì)回火索氏(shì)體,未發現裂紋兩邊存在明顯的脫碳或氧(yǎng)化層,說明該細小裂紋不是在熱處理時(shí)產生的。

1.4 能譜(pǔ)分析

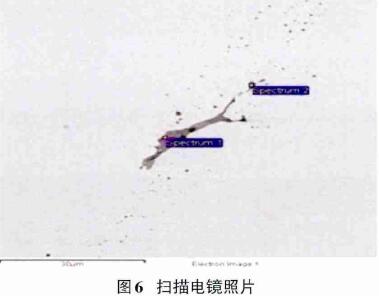

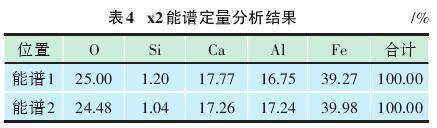

在TESCAN VEGAⅡ掃描電鏡上,利用XFORDINCA 360能譜分析儀,對金相分析樣(yàng)品(pǐn)斷口附近不同(tóng)區域非金(jīn)屬物質(zhì)進行了(le)能譜分析,掃描電鏡(jìng)照片如圖6所示,能(néng)譜分析結果見表

3、表4。

對(duì)試樣裂紋處進行能譜分析,分析結果(guǒ)為鋁酸鈣夾雜物,其夾雜物形態與缺(quē)陷相貌一致,根據能譜分析,進一步確認夾雜物的成分是C類(lèi)矽(guī)酸鹽夾雜。上述表明該(gāi)批次管料可能存在夾雜物缺陷,而由(yóu)於是連鑄坯料,進廠時無法驗收夾雜物。2 分析與設備改進驗證(zhèng)取一根P110光管,從兩端各取1 000mm,在車(chē)床上(shàng)剝皮試驗,每次(cì)進刀 0.05mm,加工長度 600mm,再進刀到3mm的時候發現一端出(chū)現細小裂紋,細小裂紋均在(zài) 300mm 之內(nèi)[5];另一端加工過程中均未出現細小裂紋。由此可見細小裂紋是(shì)產生在一端,且可能是在(zài)先變形的一端,該(gāi)端由於冬天溫度降低過多,變(biàn)形(xíng)抗力大,最終出現細小裂紋。為了驗證判斷的準確性,取同(tóng)爐號管坯相同的軋製工藝與設備重新生產同規格的光管,在軋製機前端加裝800mm長的加熱器,溫度控製在1 200℃,試軋(zhá)製20支,隨機取(qǔ) 3 支頭尾取樣進行扒皮試驗,均無細小裂(liè)紋出現。由此可(kě)以證明(míng),在寒冷的冬季穿孔後的(de)管坯前端降溫速度過快,變形抗力增大,容易使(shǐ)材料內部的非金屬夾雜物變形(xíng),造成缺陷隱患。3 成因(yīn)分析及(jí)風險評估:

1)綜合上述分析結果,該裂紋為(wéi)原料中鋁酸(suān)鈣夾(jiá)雜物,由於原材(cái)料(liào)為連鑄坯(pī),未進行非(fēi)金屬夾雜(zá)物檢驗。非(fēi)金屬夾雜物在熱(rè)軋生產時(shí)受到縱向軋(zhá)製(zhì)受力拉長,其形貌(mào)變為螺紋方向的(de)線性缺陷[6]。

2)針對端(duān)部發現缺陷比例較大的情況,初步分析為:鋼管在(zài)淬火時(shí),靠近內噴噴頭端因水量較大、溫度較低,線性夾雜(zá)物發生了延伸擴展。這同時印證了細小裂紋並非在鋼管內外表麵(miàn),而是在芯部。同時,由於管體部分水量較小,冷卻速度相較慢,未(wèi)出(chū)現細小夾雜物(wù)擴(kuò)展的情況。

3)從金相檢(jiǎn)查看出,該細小裂紋(wén)最長約為5mm,深度最深(shēn)處約0.08mm,而(ér)鋼管探傷等級為L2,即刻(kè)傷(shāng)深(shēn)度0.43mm,因此該(gāi)缺陷(xiàn)深度遠小於超聲(shēng)波報警值,且由於在芯(xīn)部,磁粉(fěn)也無法檢(jiǎn)出。

4)針對(duì)端部發現的缺陷情況,在切除後,能夠有(yǒu)效保證對端部缺陷部分的去除。

5)再次軋(zhá)製該規格的管子一批,在軋製(zhì)前端裝加熱器,使(shǐ)先進軋機的一端加熱 2min 再軋(zhá)製,分 3組進行扒皮試驗(yàn),發現無類(lèi)似的細小裂紋出現,進一步明確了(le)產(chǎn)生細小裂紋(wén)的(de)原因。

4 、結論

1)由於 API 5CT 中未對非金屬夾(jiá)雜物有要求,該產品各項力學性能指標、水壓試驗及探傷檢測均無異常,因此基本(běn)判定該缺陷對鋼管產品質量無明顯(xiǎn)影響。此外,P110鋼級(jí)產品為非抗H2S腐蝕產品,因此不存在抗腐蝕性(xìng)能的影響。同時,由於螺紋加工後(hòu)能夠對發現缺陷的部分進行切除,所以可(kě)能存(cún)在的肉眼可見的細小缺陷不會對特(tè)殊扣密封(fēng)和連(lián)接性能產生影響。

2)建議API 5CT對特殊性能要求的油套管可(kě)適當控製非金屬夾雜物的級(jí)別(bié)。

3)建(jiàn)議在冬天軋製(zhì)的過程中,在軋機的(de)前端裝加熱器,緩解管坯前端過多的溫度降(jiàng)低,減(jiǎn)少變形(xíng)抗力。

投稿箱:

如果您(nín)有(yǒu)機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編(biān)輯(jí)部, 郵箱:skjcsc@vip.sina.com

如果您(nín)有(yǒu)機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編(biān)輯(jí)部, 郵箱:skjcsc@vip.sina.com

更多相關信(xìn)息

業界視點

| 更多

行業數據

| 更(gèng)多

- 2024年11月 金屬切削機床產量數據

- 2024年11月 分地區金屬切削機床產量(liàng)數(shù)據

- 2024年11月(yuè) 軸承(chéng)出口情況

- 2024年11月 基本型乘用車(轎車)產量數據

- 2024年11月 新能源汽車產量數據(jù)

- 2024年11月(yuè) 新(xīn)能(néng)源汽車銷量情(qíng)況

- 2024年10月 新能源汽車產(chǎn)量數據

- 2024年(nián)10月 軸承(chéng)出口情(qíng)況

- 2024年(nián)10月 分地區金屬切削機床產量數據

- 2024年10月 金(jīn)屬切削機床產量數據

- 2024年9月 新能源(yuán)汽車(chē)銷量(liàng)情況

- 2024年8月 新能源汽車(chē)產(chǎn)量數據

- 2028年8月 基本型乘用車(轎車)產量數據

博文選萃(cuì)

| 更多