高效加工氣缸蓋電熱塞孔的工藝安排

2018-3-27 來源: 山東華源萊動內燃機有限公司 作者:薑興國,冷長庚

摘要: 本文通過對柴油機氣缸蓋電熱塞孔的結構分析及加工(gōng)工藝改進,介紹了在批量生產時采用(yòng)組合(hé)機床、組合刀(dāo)具高(gāo)效加工氣缸蓋電熱塞孔的工藝。

關鍵詞: 電熱塞孔; 組合機床; 複合刀具(jù)

引(yǐn) 言

柴油機氣缸蓋電熱塞(sāi)孔受氣缸蓋整體結構、布局的影響,通常為較複(fù)雜(zá)的多(duō)參數的深孔(kǒng)結構,電熱塞孔與(yǔ)發動(dòng)機燃燒室相通,其密封性能直接影響發動機整機的性能,為此,加(jiā)工工藝的合理性直(zhí)接影響電熱塞孔的加工精度和效率。

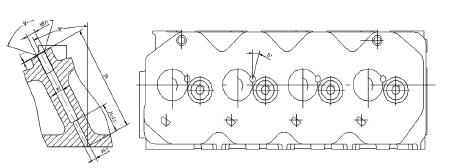

某型柴油機(jī)氣(qì)缸蓋電熱(rè)塞孔的結構如圖 1 所示: 角度為複合角度( 28°,15°) 、孔徑為複合孔徑( M8 × 1,Ф7,Ф4. 5) 、孔深為深孔( 89mm) ,其中(zhōng) Ф7孔的底端為密封麵,電熱(rè)塞孔的結構複雜,屬於深孔加工,加(jiā)工有一定難度。

在產品試製時,氣缸蓋(gài)電熱塞孔是安排在加工(gōng)中(zhōng)心上完成的。加工精度雖然能夠保證(zhèng)產品設計圖紙要求,但生產(chǎn)效(xiào)率低下,嚴重製約(yuē)產能的提高。為此應在批量生產時探討,采用高效加工氣(qì)缸(gāng)蓋電熱塞孔的(de)工藝安排(pái).

圖 1 4TD60 型柴油機氣缸蓋(gài)電熱塞孔結構

1 、用於批量生產的高效加工氣缸蓋電熱塞

孔的工(gōng)藝批量生產時,通過深入分析論證,確定(dìng)采用(yòng)多軸組合機床與複合(hé)刀具加工(gōng)的工藝方案進行氣缸蓋(gài)電(diàn)熱塞孔的加工,具體內容如下:按(àn)照試製時加工中心安排的工藝流程(chéng),需要五台組合機床,通過對刀具優化,采用了複合刀具,合並了(le)加工工步,可以用三台組合機床完成電熱塞孔(kǒng)加工,從而減少了(le)組合機(jī)床設備的資金投入。

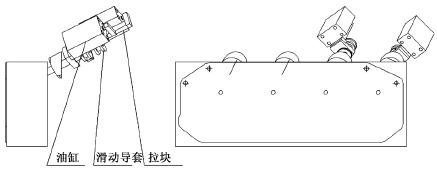

為保證氣(qì)缸蓋電熱塞孔的位置加工精度,在第一台組合機(jī)床(chuáng)設計時,采(cǎi)用滑動導套,使其刀具的導向端麵盡量靠近加工平麵。

通過油缸,拉塊帶動滑套運動,當液壓(yā)插銷發出指令,帶(dài)動滑套前送,進給滑台工進,加(jiā)工完(wán)成,進給滑台退回,滑套退回。如圖 2 所示(shì)。

圖 2 組合機床示(shì)意圖

第一台組(zǔ)合機床動作循環過程: 將氣缸蓋(gài)推入機(jī)床夾具中→按下啟動開關(guān)→定(dìng)位銷油缸與滑(huá)動導套油缸同時動作,完(wán)成工件定位與滑動導套移動靠近加工麵→定位完成後發(fā)出指令,夾緊油缸動作夾緊工件→夾緊完(wán)成(chéng)後發出指令,進給滑台工進,加工完成→加工完成後發出指令,進給滑(huá)台退回(huí)→滑台退回後發出指令,定位銷油缸與滑動導套油缸同時動(dòng)作,完成工件定(dìng)位銷退回與滑(huá)動導套移退回→將工件推出(chū)夾具,進入下一個工作循環。

氣缸蓋電(diàn)熱塞孔在第(dì)一台組(zǔ)合機(jī)床(chuáng)夾具中的位置是孔口朝(cháo)斜上方向,鑽孔後部分鐵屑會留在電熱塞孔內,為防止後續鑽孔及锪端麵工序孔內鐵屑累積引(yǐn)起斷刀具問題的發生,在第(dì)一(yī)台組合(hé)機床與第二台(tái)組合機床之間安排了鑽孔後的鐵屑(xiè)清(qīng)理,用風吹淨孔內鐵(tiě)屑。

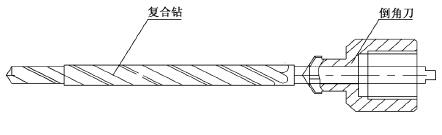

在第二台(tái)組合機床采用了 12×7 ×45 複合刀具,一次加工完(wán)成(chéng)孔(kǒng)口倒角(jiǎo)、锪平7 台階麵、鑽 45 孔。同時為減少刀具的浪費,倒角刀與複合鑽采用分體(tǐ)結構,在複合鑽或倒(dǎo)角刀磨鈍時單獨更換,避免了整(zhěng)體更換刀具的浪費,刀具簡圖如圖 3所示。

圖 3 刀具簡圖

2 、效果分析

通過以上加工(gōng)工藝安排,機床工裝,刀具的設計改進,減少了生產工序,提高了加工效率(lǜ),正常需要五台設備完成的工序,優化後隻需要三台設備,最大限度的減少了設備數量和投資。同(tóng)時每台設備加工的生產節拍≤2. 1 分鍾( 含工(gōng)件上下料時間) ,並在組合機床設計中,複合了另一麵上大多數孔的加工,生產效率比(bǐ)加工中心設(shè)備提高了(le)幾十(shí)倍,最大(dà)限度(dù)的降低了單件加工成本。

3 、小 結

對於氣缸蓋電熱塞孔(kǒng)的加工,產品試製階段和批量生產階段的側重點(diǎn)不同,因此其加工(gōng)工藝安排和使用的設備也就不同,試製階段,主要以利用已有的加工中(zhōng)心通用設備和(hé)標準刀具,新增複合角度的專用夾具完成加工,達到產品圖紙要求為主,生產效率及生產成本不是主要考慮的因素; 而批量生產階段主要考慮在保證加工(gōng)精度的前提下,以(yǐ)提高生產效率,保證生(shēng)產節拍,降低單件生產成本為主,因此,本文中對氣缸蓋電熱塞孔加工的批量生產階段重點分析(xī)論證,采用了組合機床與複合刀具的方式安排(pái)加工,應用最(zuì)優化、最高效的加工氣缸蓋電熱塞孔工藝,達到了預期效果。為今後同類孔結構的加工積累了經驗(yàn),提供了借鑒依據。

投(tóu)稿箱(xiāng):

如(rú)果您(nín)有機床行業(yè)、企業相關新聞(wén)稿件發表,或進行(háng)資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如(rú)果您(nín)有機床行業(yè)、企業相關新聞(wén)稿件發表,或進行(háng)資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信(xìn)息

業界視(shì)點(diǎn)

| 更多

行業數據

| 更多

- 2024年11月 金(jīn)屬(shǔ)切削機床產量數據

- 2024年11月 分地區金屬(shǔ)切削機床產量數據

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘用車(轎(jiào)車)產量數據

- 2024年11月 新能源汽(qì)車產量數據

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能源汽車產量數據

- 2024年10月 軸承出口情況

- 2024年10月(yuè) 分地區金(jīn)屬(shǔ)切削機床產量數據

- 2024年10月 金屬(shǔ)切(qiē)削機床產量數據

- 2024年9月 新能源汽車銷量情況

- 2024年8月 新能源汽車產量數據

- 2028年8月 基本型乘用車(轎車)產量數據

博文選萃(cuì)

| 更多

- 機械加工(gōng)過(guò)程圖示

- 判斷(duàn)一台加工(gōng)中心精度的幾種辦法

- 中走絲線切割機床的(de)發展趨勢

- 國產數控(kòng)係統(tǒng)和數控機床何去何從?

- 中國的技術(shù)工人都去哪裏了?

- 機械老板做了十多年,為何還是小作坊?

- 機械行業最新自殺性營銷,害人害己!不倒閉才

- 製造業大逃(táo)亡

- 智能時代,少談(tán)點(diǎn)智造,多談(tán)點製造

- 現實麵前(qián),國人沉默(mò)。製造業的騰飛,要從機床

- 一文搞(gǎo)懂數控車床加工刀具補償功能

- 車(chē)床鑽孔攻(gōng)螺紋(wén)加工方法及(jí)工裝(zhuāng)設計

- 傳統鑽削與螺旋銑孔加工工藝的區(qū)別