淺談數控車床綜合(hé)故障診斷與維修

2017-7-13 來源:廣州市高級技工學校 作者:王小媚(mèi)

摘 要:數控車床在加工零件的(de)過程中,很多時候加工出來的零件並不滿(mǎn)足圖紙的(de)要求,看(kàn)似正常的過程卻不知問題(tí)出在哪裏。例如 CJK6132 數控車床在加工時尺寸不穩定,X 向(xiàng)與實際(jì)尺寸相(xiàng)差 0.02mm 或 0.015mm 不等 。本文就(jiù)針對這一(yī)常見(jiàn)現象,以CJK6132 數控車床為案例,對產生這種現象的故障原因進行分析診斷與排除,並(bìng)寫出維修流程。

關(guān)鍵詞:數控車床;加工精度誤差大;故障原因分析與排除;維修流程

CJK6132 是一種簡(jiǎn)易式的數控車床,經過改造後基本能滿足教學的(de)需求,但學生在操作過程中經常(cháng)會碰到加工精度不符(fú)合要求的情況,讓他們百思不其解。數控車床加工出來的零件不合格,是數控車床綜合故(gù)障的最(zuì)終表現(xiàn),很多時候這種(zhǒng)故障是帶(dài)有隱秘性與漸發(fā)性,其產生的原因具有複雜性與多樣(yàng)性(xìng),給(gěi)排(pái)除故障帶來不少(shǎo)的困難,因此在排除過程中(zhōng)必須要熟讀說(shuō)明書與操作指南,對數控車床的性能特點與結構布局等有全麵的了解。

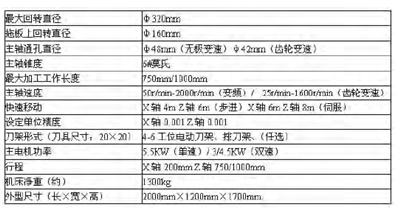

CJK6132 技術參數(shù)

一(yī)、可能產生的故(gù)障原因

通過對上述故障(zhàng)現(xiàn)象的初步分析,可以判斷出上述故障可能是由以下原因造成的:

1)刀架換刀後未鎖(suǒ)緊。

2)機械運動阻(zǔ)力不均衡,快速運行或大(dà)切削量切削時,步進電動機失步。

3)加工工(gōng)藝不合理。

4)機床水平變差,安裝不(bú)牢固。

5)數控係統產生失步或所選配的驅動器功率不夠,扭矩(jǔ)小。

6)加(jiā)工工件使用的刀具選型不對,刀具易磨損,刀具裝夾不正或不緊等。

7)機(jī)床在長期使用中磨損(sǔn),絲杠的間(jiān)隙增大,機床的絲杠反(fǎn)向間隙過大使加工過程的尺寸漂浮不定,故工件的尺寸誤差總在此間隙範圍內變化。

8)主軸存在全跳動或竄(cuàn)動。

9)尾座中心線與主軸軸心線同(tóng)軸度(dù)差。

二、故障原因的(de)分(fèn)析與排除

(一)數(shù)控維修原則

數控機床(chuáng)故障診斷與維修(xiū)的六大原則是:①先外部後內部;②先機械後電(diàn)氣;③先靜後動;④先公用後專用;⑤先簡單後複雜;⑥先一般後特殊。

(二)數控維修常(cháng)用的診斷方法

①問;②看;③聽;④嗅覺和觸摸;⑤互換法;⑥隔離法。

(三)CJK6132 數(shù)控車床(chuáng) X 向加工尺寸不符合要求的故障原(yuán)因分析與(yǔ)排除

根據數控維修的原則與診斷(duàn)方(fāng)法,對比這列出的 9 種可能的原因,該故障可(kě)能是由(yóu)單一的原因引起的,也可能是由多種原因共同作用導致的,所以我們每一項都要進行排查,以確(què)保再次加工時不會再發生這種現象。

在這麽(me)多(duō)原因當中,我們可(kě)以先從簡單的入手,再到複(fù)雜(zá)的。排查(chá)的順序(xù)如下:

①檢查加工(gōng)工藝數(shù)據。根據所加工材料的性質,合理地編製加工(gōng)工藝,選(xuǎn)擇適當的主軸轉速,切削進給(gěi)速度和切削用量。經過(guò)檢查,加工者所選擇的切(qiē)削用量三要素都能根據材料的性質,刀具的材料,工件的相關技術要求(qiú),編製的工藝合理。

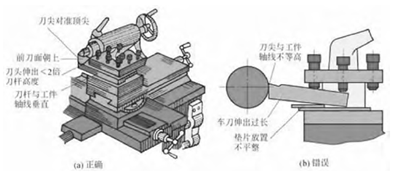

②檢查所用刀具,隻是(shì)輕微受到磨損,不影響(xiǎng)加工,但是車刀伸出刀架稍長,而刀具應盡可能伸出的短些,因為車刀伸出(chū)過長,刀杆剛性相對減弱,削時在切削力的作用下,容易產生振動,使車出的工件表麵不(bú)光潔。一般車刀伸出(chū)的長度不超過刀(dāo)杆厚度的 2 倍。經調整,刀具裝夾正確,工裝夾具正常。這個細節是加工者在操作過程中粗心導致,正確的車刀安裝方法如下(xià)圖所示:

車刀的(de)安裝

③檢(jiǎn)查刀架換刀後反轉時間是否(fǒu)足夠(新刀架反鎖時間t=1.2s 即可),是否使刀架有足夠的時間來鎖緊,檢查刀架的定位和鎖緊螺母是否鬆動(dòng)。經檢查,各項目正(zhèng)常,換刀後,用(yòng)百分表側頭觸及刀架前端,用手晃動刀架上的刀具,觀察百分表指示,經(jīng)測(cè)量刀(dāo)架鎖緊正常。

④關(guān)閉電源開關,用手動轉(zhuǎn)動絲杠,感覺機械傳動(dòng)順暢。

⑤由於(yú)機床振動,容易造成機床水平變化,水(shuǐ)平不良對機床精度相當影響大,不僅工件加工精度會受影響,長期以往,機床本身的固有結構精度也會發生(shēng)不良改(gǎi)變。

故使用水平儀(yí)測量機床水平,發(fā)現機床(chuáng)水平變化明顯(xiǎn),對(duì)於普通(tōng)機床,水平儀讀(dú)數不超(chāo)過 0.04/1000mm,對於高精度的機床,水平儀超過 0.02/1000mm。調整時可選用精度0.02mm/ 每格的條式水平儀,但調(diào)整之前必(bì)須先確認水平儀本身之絕對水平,確認方法是,首先將水平儀放(fàng)於工作台上指定點;然後待氣泡(pào)穩定後(hòu)記錄其位(wèi)置,在旋轉 180°氣泡停止時須與 0°

比較公差允許 1/3 格以內。按步驟調好水平後,緊固水平調整螺(luó)栓。

⑥檢查(chá)數控係(xì)統。

首先判斷程序是否(fǒu)按圖紙要求編(biān)製,然後再根據所選的配置檢(jiǎn)查設置的參數(shù)是否合理,其次考慮所選配的(de)驅動器是否合理(lǐ),驅動器應該與伺服電機是配套的(包括功率、扭矩),看原來電機(jī)是(shì)多少功率,按照原來(lái)電機的功率和轉速(sù)選伺服電(diàn)機的功率和轉速,伺服電機確定了,伺服驅動器也就確定了(le),然後驅動器要與數控係統形成對接,完成閉環。經查,所(suǒ)選驅動器合理。再

而通過觀察相位燈判斷電腦發給驅動器的脈衝是否有失(shī)步象,因為(wéi)電動機失步會影(yǐng)響(xiǎng)數控係統的穩定性和控製精度,造成數控機(jī)床加工精度下降,經觀(guān)察,正常(cháng)。最後發現快速定位速度參數設置稍高。原設置(zhì)為 5000,現設置為 6000。這是操作者為了提高加工速度私自修(xiū)改了參數,將其修改為出廠設定值 5000。

⑦檢查絲杠間隙,發現明顯變大。先通(tōng)過調整絲杠螺(luó)母(mǔ),調整滾珠絲杠預緊,調整減速(sù)齒輪間隙使間隙減(jiǎn)少,再通過百分表(biǎo)測出間隙值(一般間隙在 0.15mm 以內),通過數控係統反向間隙參數(shù)補償係統,使(shǐ)工件加工(gōng)尺寸符合要求。

⑧檢查主軸靜態精度(dù)正常,無徑向(xiàng)圓跳動、端麵全(quán)跳動和軸(zhóu)向竄動。

⑨檢查尾座中心線與主軸(zhóu)軸心線的同軸度正(zhèng)常。

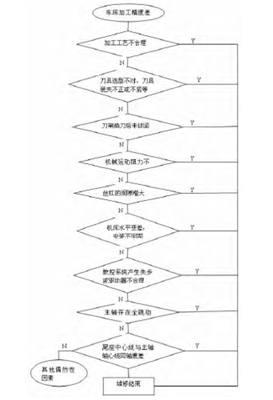

三、維修流程圖

四、結束語

數控機床是機(jī)電(diàn)一體化的產物,技術先進、結構複雜。數(shù)控機床的故障也是多(duō)種多樣、各不相(xiàng)同,故障原因一般都比較複雜,因此在出現故(gù)障時,維修人(rén)員也不(bú)要急於動手,盲目處(chù)理。雖然故(gù)障是千變萬化(huà)的,但隻(zhī)要我們掌握了方法,細致、嚴謹,故障總會迎刃而解。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作(zuò),歡迎聯係(xì)本(běn)網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作(zuò),歡迎聯係(xì)本(běn)網編輯部, 郵箱:skjcsc@vip.sina.com

更多(duō)相關信息

業界視點

| 更多

行業數據

| 更多

- 2024年11月 金屬切削(xuē)機床產量(liàng)數據

- 2024年11月(yuè) 分地區金屬切削機床產量數據

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘用(yòng)車(轎車)產量數據

- 2024年11月 新能源汽車產量數據

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能源汽車產量數據

- 2024年10月 軸承出口情(qíng)況

- 2024年10月 分地區金屬切削(xuē)機床產(chǎn)量數據

- 2024年10月 金屬切(qiē)削機床產量數據

- 2024年9月 新能(néng)源汽車銷量情況

- 2024年8月 新能源汽車產量數據

- 2028年8月 基本型乘用(yòng)車(轎車)產量數據

博文選萃

| 更多(duō)

- 機械(xiè)加工過程圖示

- 判斷一台加工中心精度的幾種辦法

- 中走絲線切(qiē)割機床的發展趨勢

- 國產數控係統(tǒng)和數控機(jī)床何去何從?

- 中(zhōng)國的技術工人都去哪(nǎ)裏了?

- 機械(xiè)老板做了十多年,為(wéi)何(hé)還是小作坊(fāng)?

- 機械行業最新(xīn)自殺性營銷,害(hài)人害己!不倒閉才

- 製造業大逃亡

- 智能時代,少談點智造,多談(tán)點製造(zào)

- 現實(shí)麵前,國人沉默。製造業的騰飛,要從機床

- 一文搞懂數控車床加工刀具補償功能

- 車床鑽孔攻螺紋加工方(fāng)法及工裝(zhuāng)設計

- 傳統鑽削與螺旋銑孔加工工藝的(de)區別