激光三(sān)角法(fǎ)在錐管螺紋輪廓測量中的應用

2017-6-1 來源:長治(zhì)醫學院;西安理工大學 作(zuò)者:王春雷,於殿泓,韓玲娜

摘要: 設計了基(jī)於激光(guāng)三角測量原理的錐管(guǎn)螺(luó)紋輪廓測量係統,以非接觸掃(sǎo)描的測(cè)量方法實現螺紋輪廓的自(zì)動測量。係統以 ADu C845 單片機為核心(xīn),采用激光(guāng)三角位移傳感器、精(jīng)密(mì)絲杠和(hé)編碼器分別獲取螺紋(wén)垂直( Y 軸)和(hé)水平( X 軸) 方向的原始數據,進而得到螺紋(wén)輪廓(kuò)的坐標值。對數據進行相應的濾波和處理後綜合得到螺(luó)紋輪廓,通過參數的(de)算法模型得出螺紋(wén)的牙高、螺距和錐角等參數。

關鍵(jiàn)詞: 激光三角法; 錐管螺紋; 輪廓測量; 非接觸(chù)

1.引言

在石油鑽采作業中,油管(guǎn)需連接成數千米(mǐ)進行工作,相鄰油管的連接由管螺紋實現。螺紋連接部位是(shì)鑽杆最薄弱的環節,質量(liàng)低劣將導致脫扣、泄露和粘扣等失效,甚(shèn)至造成重大經濟損失和嚴重後果[1]。因此,為保證油管結(jié)構的完整性,密封的完(wán)整性和可(kě)靠的互換性,確保油田(tián)勘(kān)探開發工程(chéng)順利進行,必須(xū)對石(shí)油管螺紋(wén)質量進行嚴格的(de)檢驗。目前世界主要石油工業國都采用美國(guó)石油協會( API)的規範設計和檢驗產品。

傳統的螺紋檢(jiǎn)測(cè)方式是利用螺(luó)紋量規進行接觸式測量(liàng)或利用萬能工(gōng)具顯微鏡進行人工測量,測量工作量大,工作效率低(dī),測量結果容易受人為因素影響。在接觸式(shì)測量中,螺紋(wén)量規容易磨損從而影響測量精度,更(gèng)換量規成本較高。此外在某(mǒu)些(xiē)工(gōng)作場合人工(gōng)難以完成檢(jiǎn)測(cè)工(gōng)作[2]。為此,許多螺紋加工企業(yè),尤其是石油套管生產(chǎn)企(qǐ)業迫切需要螺紋自動檢測設備來解決(jué)生(shēng)產問題。本文研究了一種基於(yú)激光三角測量原理的非接觸式螺紋自動檢測(cè)方法,能解決接觸應力引起的測量(liàng)誤差問題,快速(sù)反饋測量結果,對提高石油(yóu)管生產(chǎn)效率和產品合格率具有現實意義[3]。

2.石油管螺紋測量(liàng)方法和激光三角測量原理

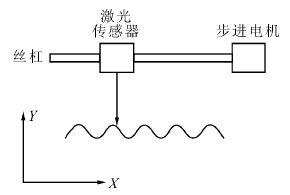

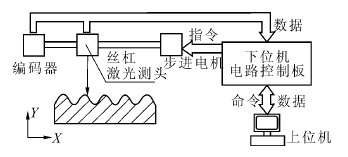

基於激光技(jì)術的石油管螺紋輪廓測量係統原理見圖 1。測量核心是以激光束掃描軸截麵的螺紋輪(lún)廓線(xiàn),獲取輪廓線數據來實現(xiàn)參數測量。軸截麵(miàn)的螺紋輪廓(kuò)數據是二維數據,激光傳感器作為測頭在沿絲杠運動中拾取螺紋輪廓 Y 方向(xiàng)數(shù)據,測頭在絲杠上的 X 方向數(shù)據由圓編碼器拾取,絲杠(gàng)由步進電機驅(qū)動(dòng)實(shí)現測量運動。這樣,在所規劃(huá)的測量範圍內,獲取被測螺紋的輪廓數據,並據此得出相應的(de)管

螺紋參數。

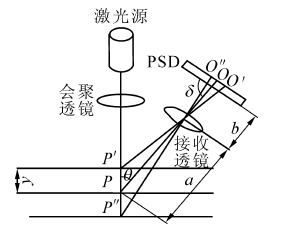

激光三角位移傳感器[4,5]測量原理圖見(jiàn)圖 2。係統主要由(yóu)激光發生器、會(huì)聚透鏡、成像(xiàng)透鏡和光敏(mǐn)元(yuán)件( PSD 或 CCD) 等組成。激光源發出一束激光( 方向與被測表麵(miàn)的法線(xiàn)方(fāng)向一致) ,經過會聚透鏡在被測表麵匯(huì)聚成一個微小光點,當光點在被(bèi)測表麵的位置(zhì)發生(shēng)變化時,光電檢測器件上接收到的光斑位置也會隨之變化。該散射光斑的中心(xīn)位置由傳感器(qì)與(yǔ)被測物體表麵之間的距離決定。由於光斑中心位置的變化可引起光(guāng)電檢測器件輸出電信號的變化,通過(guò)分析計算(suàn)處理這類電信號,可得到傳感器(qì)與被測表麵相對位置變化的信息[6]。

圖 1 管螺紋輪廓測量係統(tǒng)原理圖

圖 2 激(jī)光三角(jiǎo)法直射式基本測量原理

為提高測量精度,θ 和 γ 必須滿足 Scheimp-flug[7,8]條件,即

對於該關係式(shì),當被測表麵位於參考麵下方時取減號,反之則取(qǔ)加號。按激光三角測量(liàng)法設計時,使被測曲麵的位置變化與電荷耦合器件( CCD) 上被測光點的位移成線性關係,隻要測出 CCD 上被測光點的(de)位移,即可計算出被測麵上(shàng)對應點(diǎn)的(de)坐標。

3.測量係(xì)統總體方案及係統設計(jì)

基於激光技術的錐(zhuī)管螺紋測量係統的總(zǒng)體測量方案見圖 3。

圖 3 基於激光技術的螺紋參數測量方案

測量係統主要由以下模塊(kuài)組成: 基於精密位移平(píng)台的橫向(xiàng)( 軸向或 X 方向) 位移測量(liàng)模塊; 采用激光三(sān)角位移傳感器的縱向( 徑向或 Y 方向) 檢測模塊; 下位機(jī)電路模塊及上位機數據處理模塊等(děng)。精密位移平台由精密絲杠、編碼器和步進電機等組成。編碼器選用成都(dōu)遠(yuǎn)恒公司(sī)的 YG1 型(xíng)編碼器,輸出兩路(lù)正交的 TTL 波形,旋轉一周輸出 250 個脈衝; 縱向(xiàng)檢(jiǎn)測模塊采用KENYENCE公司的(de) IL - S065 激光三角(jiǎo)位移傳感器[9],基準距離為 65mm,測(cè)量距離為55 - 75mm,重複精度 2μm,在滿量程時的線性度達到 ± 0.05% ,其(qí)光斑為橢圓光斑,采樣周期有0. 33ms、1ms、2ms 和 5ms。

係統的(de)控製核心采(cǎi)用 ADI 公司(sī)的 ADu C845 單片機,其內部(bù)集成有兩個高分(fèn)辨率的∑-△ADC、10 /8 通道輸入多路複用器、一個(gè) 8 位 MCU 和程序 / 數據閃速(sù)/電(diàn)擦除存儲器。同時可提供 62k 字(zì)節(jiē)的閃速/電(diàn)擦除程(chéng)序存儲器,4k 字節閃速/電擦除數據存儲器和 2304 字節的數據 RAM。選取(qǔ)主 A/D 作為縱向檢測模塊激光三角位移傳(chuán)感器的電壓采集通道。數據傳輸采用 RS232 串行總線發送至上位機,係統的主要模塊(kuài)設計如(rú)下。

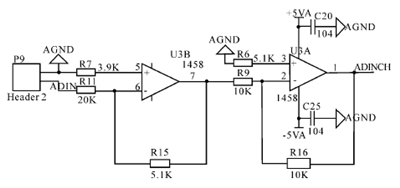

3. 1 傳感器信號采集(jí)電路設計

激光三角位移(yí)傳感器的模擬量輸(shū)出有(yǒu)四種類型:0 - 5V、- 5V - 5V、1 - 5V、4 - 20m A。選(xuǎn)擇電壓輸出時其輸出電阻 100Ω,重複性 ± 1m V,滿刻度時的準確性 ±0. 05% ,滿(mǎn)刻(kè)度時溫度特性(xìng) ± 0. 005% /℃,因此(cǐ)在係統中選擇 0 -5V 的電壓輸出。在測(cè)量係統中,選用 ADu C845 的內部 A/D,其基準電壓為 1. 25V,因此在 A/D 采集時需要通過運算放大器將輸出電壓信(xìn)號做相應的電壓(yā)轉化和阻抗變換。傳感器(qì)的信號采集電路見圖 4。R11、R15、R9、R16 分別決定了兩個運放的放大倍數; R7 和 R6是阻(zǔ)抗匹配電阻,傳感器(qì)的輸出電壓信號(hào)經(jīng) 1 /4 倍反(fǎn)相放大,然後經反相器實現從(cóng) 0 - 5V 至 0 - 1. 25V的電壓轉化。轉化後的電壓信號可直接送入單片(piàn)機的(de)內部 24 位高精度 A/D 進行處理。

圖 4 激(jī)光三角位移傳感器信號采集電路

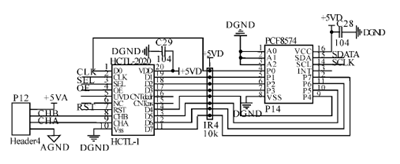

3. 2 編碼(mǎ)器的信號采集電路設計

在測量係統中,編碼器(qì)[10]安裝在精密絲杠的一端,絲杠的(de)轉動帶動了編碼器旋轉,根據編碼器的輸出脈衝數量獲得橫向模塊的位移。精密絲(sī)杠螺距(jù)1mm,編碼器旋轉(zhuǎn)一周輸出 250 個脈衝,即每個脈衝能夠分辨的最小位移為 0. 004mm,不能滿足精度要求。因此需(xū)要將編碼(mǎ)器的輸出脈衝進行(háng)細分(fèn),四細分的結(jié)果能滿足實際要求。TTL 輸出脈衝細分選用 HP 公司的 HCTL -2020 四(sì)細分辨向集成 IC。它是一(yī)個(gè)抗幹擾(rǎo)能力(lì)強的(de) 16 位計數器,正交解碼的三態口輸出,支持向上和向下計數。編碼器的信號采集電路(lù)見圖 5。編碼器(qì)的(de)脈衝信號經過四細分辨(biàn)向後在 8 位的三態數據口輸出,可(kě)直接輸入單片機進行(háng)數據(jù)處理(lǐ)。在實際應用中考慮到單片機資源的使用情況,選取 IIC 擴展 I/O 口的方法,節省(shěng)了單片機的資源。PCF8574是 PHILIPS 公司完全符合 IIC 協議(yì) IIC 至 8 位並(bìng)行I / O 的擴展器,其操作(zuò)電壓範圍為 2. 5 - 6V,電流消耗在 10μA 以下,操作時序(xù)簡單,可直接與單片(piàn)機相連。單片機能(néng)夠實時獲取到編碼器的(de)信號,從而進行對應的控製數據處理。

圖 5 編碼器信號采集電路

3. 3 控製及驅動模塊(kuài)

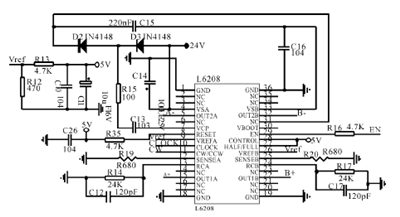

單片機控製是整個係統完成相(xiàng)應功能的核心和關鍵部分。根據工業現場要求(qiú)和激光(guāng)三角位移傳感器本身的反應速度,選擇適當的(de)工作頻(pín)率,按照一定的時序控製各個(gè)硬件功能模塊,如步進電機驅動、液晶(jīng)顯示、聲光報警、數據處理和按鍵等功能模塊。步進電機是一種將電脈衝轉化為角位移或線位移的開環數字控製(zhì)執行機構,其機械角位移和(hé)轉(zhuǎn)速僅取決於輸入電機繞組的脈衝個數和脈衝頻率,因此適合於單片機控製。作為係統的機械結構移動的動力來(lái)源,步進電機的選取對於機構的良好運轉和係統的穩定性有著重要作用。本係統采用 L6208 作為驅(qū)動單元來控製通電(diàn)換相順序及步進電(diàn)機的正反轉。驅動電路見圖 6。

圖 6 L6208 步(bù)進(jìn)電機驅動電路

其中,CLOCK 信號為脈衝輸入端(duān),控製輸出脈衝的個數和頻率; CW 控(kòng)製電機的正(zhèng)轉與反轉(zhuǎn); EN信號控製橋(qiáo) A 和橋 B 上的 MOSFET 開關,當輸入為低電平時,所有的開關關斷; RESET 信號用來複位相位序列發生器。

在選擇輸入(rù)脈衝頻率時,應首先考慮步進電機的(de)空載啟動頻率,即(jí)步進電(diàn)機在空載情況下(xià)能夠正常啟動的脈衝頻率(lǜ)。如果脈衝頻率高於該值,電機不能正常啟動,可能發生丟步或堵轉,並伴有嘯叫聲; 在有負載的情況下,啟動頻率應更低。測試使(shǐ)用的步進電機型號為 42BYG016,頻率在 1. 5k Hz 以下均可正常轉動,不同頻率對應不同轉速,但頻率過高會導致電流增大過(guò)快,影響電機和 L6208 的性能,甚至燒(shāo)壞。測試的電機占(zhàn)空比在 0. 2 - 0. 7 之間可正(zhèng)常工作,選用 0. 4 的占空比時電機工作狀態最佳。參考(kǎo)電壓是用來控製輸出峰值電流的主要指標。本電路中 L6208 使用的驅動電壓是通過電機的工作電壓(yā)分壓得來,同一個驅動電路應用在不同型號的電機上時,需要檢查參(cān)考電壓的大(dà)小是否在0 -1V 之間,根(gēn)據實際調試得知,參考電壓(yā)在 0.4V 左右比較合適,超(chāo)過 0.8V 則會變得不穩定。

3. 4 係統試驗及結果(guǒ)分析

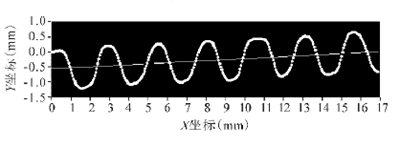

設計了上述(shù)下位(wèi)機係統,再結合所規劃的機械係統、軟件係統等(děng)組成了完整的試驗平台,在此平台上進(jìn)行試驗研究(jiū)。這裏僅對型號為 1. 315EU(油管) 的螺紋進行輪廓測(cè)量( 此油管為製造廠家(jiā)生產的合格(gé)品) ,獲得原始測量數據後(hòu),經濾波(bō)處理,剔除螺紋(wén)輪廓麵的高頻幹擾和粗大誤差,得到較為(wéi)客觀的螺紋輪廓數據。圖 7 為用所(suǒ)測得的數據經上位機軟件處理後(hòu)給出的(de)該油管螺紋的輪(lún)廓圖形。測量範圍(wéi): 軸向長度(dù) 17mm,步距 0. 05mm。

圖 7 所用測(cè)數據構成的螺紋輪廓形狀圖

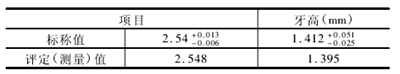

在此基礎上,根據錐管螺紋螺距和牙(yá)高兩參數的(de)理論(lùn)公(gōng)式,用該(gāi)係統所開發的軟件對參數進行評定。表 1 為被測參數的標稱值和評定( 測量) 值。

表(biǎo) 1 被測油管( 1. 315EU) 螺距和牙高的(de)標稱值與測量值

對比螺距、牙高兩參數的標稱值(zhí)和評定( 測量)值(zhí),可看出(chū)該被(bèi)測件是(shì)合格(gé)的,這與該產品的實際狀況符合。這樣的測試試驗進行多次,其重複性、穩定性等均具有較(jiào)為滿意的效果(guǒ),說明該係統對螺距、牙高等參數的評定是可行的(de),測量方(fāng)案可行。

4.結語

本文探索了一種基於激光三角法的石油(yóu)管螺紋輪廓測量方法,設計了包括傳感模塊、驅(qū)動模塊、單片機處理(lǐ)模塊、顯示模塊、機構平台及乳間模塊等在內的係統試驗方案(àn),搭建了(le)試驗平台,並進行了試驗研究。實現了對被(bèi)測(cè)螺紋輪廓數(shù)據的采集及處理,且對螺距、牙高(gāo)兩個(gè)螺紋參數(shù)進行了(le)評定; 試驗研究結果表明,該測量方案(àn)的合理(lǐ)性與可行性,研究對於進一步豐富石油管(guǎn)螺紋的測量方法(fǎ)、提高測量精度及其測量效率具有重(chóng)要的實際(jì)意義。

投(tóu)稿箱:

如果您有機床(chuáng)行業、企業相關新聞稿件發表,或進行資訊合作(zuò),歡迎聯係本網編輯部(bù), 郵箱:skjcsc@vip.sina.com

如果您有機床(chuáng)行業、企業相關新聞稿件發表,或進行資訊合作(zuò),歡迎聯係本網編輯部(bù), 郵箱:skjcsc@vip.sina.com

更多相(xiàng)關信息(xī)

業界視點

| 更多

行業數(shù)據

| 更多

- 2024年11月 金屬切削機(jī)床產量數據

- 2024年11月 分地區金屬切削機床產量數據(jù)

- 2024年11月 軸承出口(kǒu)情況

- 2024年11月 基本型乘用車(轎車)產量數據

- 2024年11月 新能源汽車產量數據

- 2024年11月 新能源汽車(chē)銷量(liàng)情況

- 2024年10月 新(xīn)能源汽(qì)車產量數據

- 2024年(nián)10月(yuè) 軸承出(chū)口(kǒu)情況

- 2024年10月 分地區金屬切(qiē)削機床(chuáng)產量數據(jù)

- 2024年10月 金屬切削機床產量數據

- 2024年9月(yuè) 新能源汽車銷量情況

- 2024年8月 新能源汽車產量數據

- 2028年8月 基(jī)本型乘用車(轎車)產量數據

博文選萃

| 更多

- 機械加工(gōng)過程圖示

- 判斷一台(tái)加工中心(xīn)精度(dù)的幾種辦(bàn)法

- 中走絲線切割機床的(de)發(fā)展趨勢

- 國(guó)產數控係統和數控機床何去何從?

- 中(zhōng)國(guó)的技術工人都去(qù)哪(nǎ)裏了?

- 機械老板做了十多年,為何(hé)還是小作坊?

- 機械行業最新自殺性營銷(xiāo),害人害己!不(bú)倒閉(bì)才

- 製造業大逃亡

- 智能時(shí)代,少談點智(zhì)造(zào),多談點製造

- 現實麵前,國人(rén)沉默。製造業的騰(téng)飛(fēi),要(yào)從機床

- 一文搞懂數控車床加工刀具(jù)補償功能

- 車床(chuáng)鑽孔攻螺紋加工方法及工(gōng)裝設計

- 傳統鑽削與螺旋銑孔加(jiā)工工藝的區別