預防高速走絲電火花線切割斷絲的措施

2017-4-28 來源:青島理工大(dà)學機械工程學院 作者:王賢勇

摘要:研究預防高速走絲斷絲的措施,將有助於減(jiǎn)少斷絲,提高生產效率,增加(jiā)高速走絲機床的市場競爭(zhēng)力。本文主要從電極絲的因素、送(sòng)絲機構(gòu)的因素、工件的因(yīn)素、電參數的因素、工作液的因素和(hé)操作使用的(de)因素(sù)等6個方麵提出了預防斷(duàn)絲的(de)措施,通過這些措施大大(dà)減少了斷絲的幾率(lǜ),減少了(le)成本,提高了生產效率。對於實際生產有很強(qiáng)的指導意義,將有助於提高高速走絲的(de)市場占有額。

關鍵詞:電火花(huā);線切割(gē);電極絲(sī);工作液

1.引言

隨著經濟和社會的發展,人們對機床的精度和效率的要求也(yě)越來越高,而高速走絲機床低的加(jiā)工精度嚴重影(yǐng)響了其發展。通(tōng)過研究發現,電極絲在加工過(guò)程中的斷絲現象是影響高速走絲機床效率和精度提(tí)高的(de)重要因素(sù)。通過(guò)總結(jié)前人的研究成果,發現影響電極絲斷絲(sī)的(de)因素主要有 6 種:電極絲(sī)的因素、送絲機構(gòu)的因素、工(gōng)件的因素、電參數的因素、工作液的因(yīn)素和(hé)操作使用的因素。通過進行一係(xì)列的試驗(yàn)和研究,針對這6個方麵存在的問題提出了相應(yīng)的(de)解決(jué)措(cuò)施,將大大減少斷絲現象,提高高速走絲的加工(gōng)精度和(hé)效率,增加高速走絲的市場競爭力(lì)。

2.電極絲

在高(gāo)速走絲中(zhōng),電極絲(sī)的材料(liào)、長度和直徑、速度和存儲條件(jiàn)等選(xuǎn)擇不當都會引起斷絲,影響實(shí)際生產。

(1)電極絲材料一般選用鉬絲,因為其具(jù)有很好的韌性,可以減少電極絲在換向時造成的衝擊,同時還有較好的導電性(xìng),價格便宜等優勢。

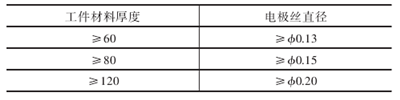

(2)頻繁的換向是(shì)造成斷絲的一(yī)個很重要的原因,為此(cǐ)要加長(zhǎng)工作的電極絲(sī)的(de)長度,一般不應(yīng)小於貯絲筒工作區域長度的(de)一半,大(dà)約300~400m。在滿足實際加工條件的情況(kuàng)下,選取粗的電極絲,因為粗的電極絲不易斷絲,且加工效率高(gāo),但直徑不是越粗越(yuè)好,若直徑大,則電(diàn)蝕顆粒會(huì)增多,使工作液(yè)純度降低,及(jí)易造成斷絲[1]。選取的電極(jí)絲直徑一般為0.10~0.18mm[2],當加工的零件圓角半徑較小或精度(dù)要(yào)求較高時,可選取直徑<ϕ0.06mm的電極絲。另外當直徑損耗了 0.03~0.05mm 時,應及時更換新絲,防止斷絲。因(yīn)此選用合適的電極絲直徑(jìng)是(shì)至關重要的,工件材料的厚度與直徑的選取關係如表1所示。

表1 工件材料厚度與電極絲直徑關係 mm

(3)電極絲的運行速度(dù)一般為 8~10m/s,有助於工作液進(jìn)入到加工間隙帶走電蝕產物。若移動速(sù)度太慢,會造(zào)成集中放電,燒傷電極絲,引起斷絲,反之則會使振動幅度加(jiā)大,精度降低。

(4)因為電極絲選用鉬絲,而鉬絲在空氣濕度大的環境下極易被氧化,被太陽曬時(shí)會變脆,且受折容易斷裂,為此需要把新買(mǎi)進的鉬絲放入密封的容器中,用時再取(qǔ)。

3.送絲機構的因素

送絲機構中的導輪、導電塊、擋絲塊和貯絲筒等零部件的安裝不當及磨損,以(yǐ)及機構中(zhōng)導輪的材質選用不當和電極絲(sī)的鬆緊(jǐn)不適都會(huì)引起電極(jí)絲斷絲。

(1)在向高速走絲機床(chuáng)上安裝導輪、軸承和(hé)襯套等零件前一定要先將(jiāng)這些零件清洗幹淨,保證沒有雜質,且在使用 6~8 個(gè)月後(hòu)需及時更換,防止(zhǐ)斷絲[3]。在(zài)進行加(jiā)工前,需將貯絲筒後端的限位擋塊調整好,防(fáng)止貯絲筒衝出限位(wèi)行程開關而斷絲,同時貯絲筒上(shàng)纏繞(rào)的電極絲不允許出現疊繞和夾絲(sī)現象。新買(mǎi)進的導電塊由於棱角比較鋒利,在運行(háng)中可能會劃斷電極絲(sī),因此需在使用(yòng)前(qián)將棱角進行倒圓。

(2)陶瓷和硬質合金導輪主要用來(lái)加工材質(zhì)較硬和難熔合金工件,而鋼製導(dǎo)輪主要加工材質較軟的工件(如鋼、鋁和銅等),根據工件材質的不同選擇合適的導輪,可減少導輪的磨損,減少斷絲。

(3)合適的電極絲張力將(jiāng)有(yǒu)助於減少斷絲,提高生產效率,電極絲張力一般為 5~10N,但在(zài)加工斷麵和孔時,因為在放電初始位置容易發(fā)生斷絲,需要適當的減(jiǎn)少(shǎo)張力,在工作一段時間後(hòu)將張力調到(dào)穩定狀態[4]。

4.工件的因素

待加工工件的表麵質量、內部的應力、厚薄(báo)和(hé)本身的(de)材質都能引起斷絲。

(1)當在進(jìn)行線切割加工的前一個工作流程為(wéi)平(píng)磨加工時,需要(yào)進(jìn)行退磁(cí)處理,避免電蝕顆粒被(bèi)吸附(fù)到切縫中,引起斷絲。在進行加工前,需觀(guān)察工(gōng)件表麵,若存在鐵鏽、汙物和毛刺等,需及時清除,以免引起集中放電,造成斷絲。若工件內部存在不導電雜質,可以(yǐ)編製一段每進0.05~0.1mm便後退0.5~1mm的程序(xù),在加工中(zhōng)反複使用,同時加大工作(zuò)液的流量,將雜質衝刷掉[5]。

(2)若工件在線切(qiē)割加工前有熱處理工(gōng)序,可在熱處理前從工件內(nèi)部加工(gōng)穿絲(sī)孔,減少加工時因內應力釋放造成(chéng)的斷絲。另外線切割(gē)工藝路線要選擇合理,如在粗加工時要盡量去除掉多的材料,讓工件釋放出更多的應力,減少因(yīn)線切(qiē)割加(jiā)工時工件變形造成的夾絲現象。

(3)一般稱(chēng)厚度在 3mm 以內的(de)工件為薄工件,加工時必須采用封閉式切割,從毛坯內部打工藝孔穿絲加工,避免(miǎn)工件(jiàn)因產生應力變形而(ér)夾斷電極絲。且加工時要提高電源脈衝幅值,加大脈衝寬度,采用(yòng)較(jiào)粗的電極絲,使放電間隙(xì)加大(dà),同時要將工(gōng)件(jiàn)夾緊防止冷卻液對它產生過大的振動,從而減少斷絲[6]。厚工件一般是指(zhǐ)厚度在(zài)100mm以上的工(gōng)件(jiàn),加工此類工件(jiàn)引起斷絲的主要原因是排屑不暢。為此應盡可能地增大放電間隙(一般應大於 0.02mm),使工作液在加工過(guò)程中充足穩定的包裹(guǒ)住電極絲並進入到加(jiā)工區內,增強排屑效果,提高切割的穩定性,減少斷絲。

(4)切割鋁材(cái)會加快導電塊磨損(sǔn)並會切出窄縫,加工時窄縫會使鉬絲產生抖動並使工(gōng)件上出(chū)現搓板紋(wén),且會使工作液(yè)內含有大量的鋁質蝕除產物,容(róng)易導致斷絲現象(xiàng),為此(cǐ)切割鋁材要經常更(gèng)換(huàn)導(dǎo)電塊和工作液[7]。

5.電參數的因素

在高速走絲電火花線切割加工中,選擇合(hé)理的電(diàn)參數,可以有效地減少斷絲,提高加工效率和精度。

(1)為減少斷絲幾率,加工時選擇脈衝間隔與脈衝寬度的比值在(zài)3~4倍之間,工件與電(diàn)極絲(sī)之間的放電(diàn)間隙(xì)在0.01mm左右。同時在加工過程中適(shì)時的調整脈衝間隙開關(工件越厚,脈衝間隙要調寬一些,工件越薄,脈衝間(jiān)隙則要(yào)調窄一些),直到電流表上指示電流(liú)穩定在某一數值且指鍾擺動平穩為止[8]。

(2)在加工前要使預置的進給速度與工件的蝕除速度(dù)相當,這(zhè)樣加工出來的表麵精度(dù)高,且不易斷絲。同時正式加工的進給速度(dù)一般調整到試切時的(de)80%~90%,有助於減(jiǎn)少斷絲(sī)。

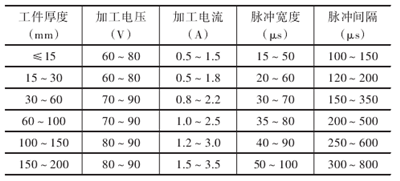

(3)電極(jí)絲因直徑和材料的不同,所以(yǐ)其所能承受的短路(lù)電流峰值是有(yǒu)限度的。工作時的峰值電流一般為電極絲所(suǒ)能承受的最大短(duǎn)路電流峰值的75%~90%,應在(zài) 40A 以內,平均放(fàng)電(diàn)電流小(xiǎo)於 5A,同時減小放電電流的上升率以降低電極絲的損(sǔn)耗,可提高加工精度,並延長電極絲重複使用壽命,防止斷絲。選擇合理的電參數將有效地減(jiǎn)少斷絲,表(biǎo)2 是對於(yú)一定厚度的工件,電參數的選(xuǎn)擇情況:

表2 一定厚工件的電(diàn)參數選擇

6.工作液(yè)的因素

選擇合適的工作液成分、性能、濃度和(hé)水壓等(děng)將(jiāng)有(yǒu)助(zhù)於減少斷絲,同時切割軟材料時,要對工(gōng)作液進行適當調整,且要定期更換工作液。

(1)為了提高(gāo)切割的穩(wěn)定性,並減少斷(duàn)絲幾率(lǜ),一般選用水(shuǐ)基或含油成分少的工作液(yè),同時在調配工作液時(shí),最好不(bú)要使用自來(lái)水,因為自來水中存在鈣(gài)和鎂等有害於電蝕加(jiā)工的離子[3]。

(2)工作液的性能好,將有助於減少斷絲幾率。為此工作液需要有一定的絕緣性能,較(jiào)好的洗滌性能和冷卻性能,以及減(jiǎn)少脈衝能量損耗和(hé)改善電極絲損耗的性能。為有助(zhù)於產生高頻脈衝火花放電通道,並實現能量轉(zhuǎn)化與傳遞,同時放電結(jié)束之後又能及時恢複絕緣狀態,工作液要有一定的介電性能。此外理想的工作液應能產生合適的鍍覆現象,保護(hù)電極絲(sī)[9]。

(3)工作液的濃度對電極絲是否(fǒu)發生斷絲有(yǒu)至關重要(yào)的影響。工作液濃度(dù)太高,易在放電時產生氣泡,致使放(fàng)電在空氣中(zhōng)進行而產生電弧,會燒斷電極(jí)絲(sī)[10],工作液濃(nóng)度太低,將使工作液絕緣性能(néng)降低,電阻率減小,降(jiàng)低(dī)了對工件的(de)潤滑作用,也容易斷絲,因此一(yī)般工作液濃度控製在5%~10%左右。在進行大厚度工件切割時,因為切縫(féng)較窄,導致工作液很難滲透到切縫內,排(pái)屑困難,易產生短路而引起電弧放電,從而(ér)燒斷電極絲。此時需調整工作液濃度到 3%~5%左右,容易(yì)使工(gōng)作液(yè)進(jìn)入切縫內,帶走切屑,使加工比較穩定,且不易斷絲(sī)。

(4)線切割加工(gōng)中工作液(yè)的衝刷(shuā)作用相當(dāng)重要,加工電流越大,切割就越迅速,則產生的切屑就越多。此時需(xū)要的水壓要求就越(yuè)高,以便將切屑(xiè)快速帶走,減少斷絲(sī)幾率,水壓最高可達1.5MPa/cm

[11]。

(5)切割鋁、銅等軟性材料時,為了提高加工效率和表麵光(guāng)潔度,減少斷絲現象,可采用一些專用冷卻液,也有利於環境保護。

(6)若線(xiàn)切割機床每天工作(zuò)8h,則(zé)需在工作(zuò)8~10天後更換工(gōng)作液,對於(yú)連續工作的線切割(gē)機床,工作180~200h 後應更換切(qiē)割液,以免工作液中雜質太多,造成斷絲。

7.操作使用的因素

正確(què)操作機床,注意有(yǒu)可能造成斷絲的細節,將有助於減少(shǎo)斷絲,提高加工效率。在加工過程中切勿切換功能鍵,以免開關接觸不良造成短路從而引起電極絲燒(shāo)傷,造成斷絲。在加工結束時,切割掉的部位(wèi)會在重力的作用下墜落,此時電極絲極易被夾斷,可采用磁鐵吸附和夾板夾(jiá)持等方法(fǎ)及時固定(dìng)。為減少電極絲在(zài)換向時造成的衝擊,以及張緊力不均勻造成(chéng)的(de)斷絲,在貯絲(sī)筒兩端應該預留5~10mm寬度的鉬絲間隔[11]。在(zài)切(qiē)割過程中,如果貯(zhù)絲筒換(huàn)向時沒有切斷高頻電源,會導致處於切割部位的鉬(mù)絲在短時(shí)間內因溫度過高而產(chǎn)生燒絲,因此在加工時需檢查貯絲筒後端的行(háng)程開關是否失靈[12]。中途停機時必(bì)須先切斷高頻電源,否則會導致電極絲在短時間內(nèi)因溫度(dù)過高而(ér)產生燒絲[13]。同時停機床時(shí),最好停在兩個行程開關位置(貯絲筒剛好換向時按下急停),因為如果此時鉬(mù)絲張力過緊,則電極絲冷卻後可能會掙斷鉬絲,而這樣(yàng)即使斷絲了,損失的電極絲會很少,剩餘部分仍可繼(jì)續使用(yòng),減少(shǎo)了損(sǔn)耗,此外如果不加工零件時還應該鬆開絲頭一端。在拆絲和上絲時,會剪(jiǎn)下很多長度很小的電極絲,可能會混到電器部位中或夾在走絲裝置中,引起短路,造成斷絲,需將這些短頭集中放置。

8.結論

影響高速走絲機床(chuáng)斷絲的原因有很多,本文(wén)通過一係列的實驗和前人的研究,總結出了針對這6個方麵可能出現(xiàn)的問(wèn)題的(de)預防措施,大大減(jiǎn)少了斷絲幾率,對於提(tí)高生產精度和加工效率有一定的借(jiè)鑒意義(yì)。

投稿箱:

如果您(nín)有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部(bù), 郵(yóu)箱:skjcsc@vip.sina.com

如果您(nín)有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部(bù), 郵(yóu)箱:skjcsc@vip.sina.com

更多相關信(xìn)息

業界視點

| 更多

行(háng)業(yè)數據

| 更多

- 2024年11月(yuè) 金屬切削機床產量數據

- 2024年11月 分地區金屬切削機床產量數據

- 2024年11月 軸承出口(kǒu)情況(kuàng)

- 2024年11月(yuè) 基(jī)本型乘用車(轎車)產(chǎn)量數據

- 2024年11月 新能源汽車產量數據(jù)

- 2024年11月 新(xīn)能源汽車銷量情況(kuàng)

- 2024年10月 新(xīn)能源汽車產量數據

- 2024年10月 軸承出口情況

- 2024年10月 分地區金屬切削機床產(chǎn)量數據

- 2024年10月 金屬切(qiē)削機床產量數(shù)據(jù)

- 2024年9月 新能源汽車銷量情況

- 2024年8月 新能源汽(qì)車產量數據

- 2028年8月 基本型乘用車(轎車)產量數據

博文選萃

| 更多

- 機械加(jiā)工過程圖示

- 判斷一台加工中(zhōng)心(xīn)精度的(de)幾種辦(bàn)法

- 中走絲線切割機床的發展趨勢

- 國產數控係統和數控機床何去何從(cóng)?

- 中國的技術工人都去哪(nǎ)裏了(le)?

- 機械老板做了十多(duō)年,為何還(hái)是小作坊?

- 機(jī)械行業最新自殺性營銷,害人害己!不倒閉才

- 製造業大逃亡

- 智能時代(dài),少談(tán)點智造(zào),多(duō)談(tán)點製(zhì)造

- 現實麵前,國人沉默。製造(zào)業的騰飛,要從機床

- 一文搞懂數(shù)控車床加工刀具補償功能

- 車床鑽孔攻螺(luó)紋加工方(fāng)法及工(gōng)裝設計

- 傳統鑽削與螺旋銑孔加工工藝的區別