電火花成型電極磨損規律與電極修整技術的研究(jiū)與應(yīng)用

2017-3-31 來源:河南工業職業技術學院 作者:熊毅,鄧曉

摘要: 針對電(diàn)火花(huā)精加(jiā)工過程中電(diàn)極損耗而(ér)影(yǐng)響零件(jiàn)加工精度的問題,分析了電極(jí)損耗機(jī)理(lǐ),建立了基於電子流能量傳遞的損耗模型,推導了損耗量的計(jì)算公式; 建立了基於幾何特征的(de)電極損耗模型,得到了曲麵電極損耗規律及損耗後的電極形態。根據基於幾何特征的電極損耗模型,利用反成型在位修整技術,設計了電極(jí)修整工藝裝(zhuāng)備,並利(lì)用電極修整塊對電極進行(háng)修整,提高了零件的加工精度,取得了良好的經(jīng)濟效益。

關鍵詞: 電火花; 電極損耗模(mó)型(xíng); 電子流; 幾何特征; 反(fǎn)成型技術

0 引言

電火(huǒ)花加工(gōng)窄槽時,工具電極受截麵尺寸小、容易變形、不易散熱和排屑困難(nán)等因素的影響,導致電(diàn)極損耗加劇,從而影響零件的加工精(jīng)度。20 世紀 60年代初電解加工在深孔、長鍵(jiàn)槽中開始得到應用[1],但難以(yǐ)保證很(hěn)高的尺寸精度及形(xíng)狀精度(dù); 而微細電火花線切割隻適合加工通槽[2]。文武等人[3]利用基於灰色理論分析(xī)了主要電參(cān)數對加工指(zhǐ)標的(de)影響關聯程度,並對參數進行優化,以減少電極損(sǔn)耗,提高加工精度。儲召(zhào)良等人4]研(yán)究發現,通過提高加工過程中的(de)抬刀速度能提高加工性能,降低電(diàn)極損耗。上述文獻在損耗方麵做了(le)大量的工(gōng)作,研究了影(yǐng)響損耗(hào)的主要因素及其與損耗量的定性、定量關係,但如何對電極損耗後的(de)快速修正或補償研究較少。本文嚐試從電極損耗機理出發,建立電極損耗模型,探索電極損耗規律,並利用反成型在位修整技術(shù),解決實(shí)際生產中電極損耗後的修正問題。

1 窄槽零件(jiàn)的工藝分析及電極拆分

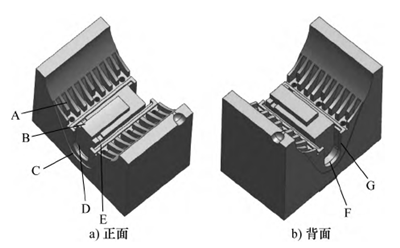

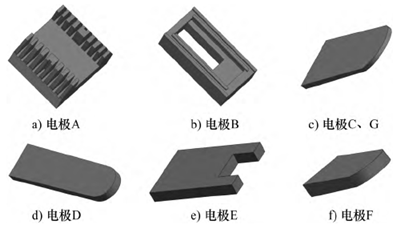

圖 1 所示為(wéi)某注塑(sù)模具(jù)中的鑲塊,共 8 件,該(gāi)鑲塊上有(yǒu)多處窄槽,槽底為尖角(jiǎo),無法用傳統切削方法加工(gōng),宜采用電火花加工。該鑲塊中最窄槽的寬度僅為(wéi)1. 33mm,深度為 5. 11mm,電火花加工時電極容易磨(mó)損,從而影響鑲塊(kuài)的加工精度。設計(jì)電極時,受零件結構限製,製作整體電極困難,需要拆分為多個電極。經分析,圖 1 中 A ~ G 的部位需要電極加工,其(qí)中 C、G處形狀尺寸(cùn)基本一致,僅(jǐn)槽寬不同,可共用一個電極。拆(chāi)分完成的電(diàn)極結(jié)構如圖 2 所示,電極名稱與圖 1 中(zhōng)各(gè)部位一一對應。

圖 1 模具型腔鑲塊

圖 2 電極結構

2. 電極損耗模型

2. 1 工具電極損(sǔn)耗機理(lǐ)

電火花放電加工時,放電通道中帶電微粒受到放電時的(de)電磁(cí)力和周圍液體介質的壓縮(suō),截麵變小(xiǎo),通道中的電(diàn)流密度(dù)迅(xùn)速增大,可達 104~ 107A / cm2。由(yóu)於介質中的離(lí)子與電子的數量相當,因此,該放電通道呈中(zhōng)性且是電的良導體。在極間電場作用(yòng)下,正離子與電(diàn)子分別高速向陰極和陽極運動並發生劇烈碰撞,從而在放電通道中(zhōng)產生(shēng)大量的熱量; 與此同時,放電通道兩端的陽極和陰(yīn)極表(biǎo)麵分別受(shòu)到電子流和離子流的高速衝擊,動(dòng)能轉換為熱能,使整個放電通道形成一個瞬(shùn)時熱源,其溫度可達 10 000℃左右,足以將(jiāng)電極和工件材料表麵局部熔(róng)化和(hé)氣化蒸發。由(yóu)於(yú)這一過程一(yī)般隻有 10- 7~ 10- 4s,因此金屬的熔化、氣化都(dōu)具有類似爆炸的特(tè)性,爆炸力將熔化和氣化的金屬拋(pāo)入周圍的工作液。這一過程不斷(duàn)重複,從而使被加工表(biǎo)麵形成預(yù)定(dìng)的形狀。而這一過程也會使電極的形狀受到劇烈的衝擊而損耗[5-8]。

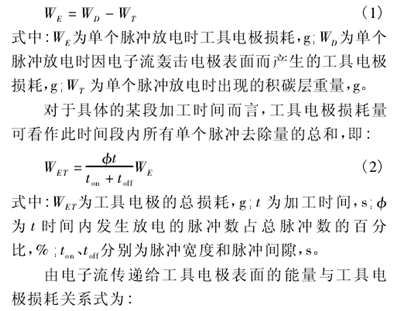

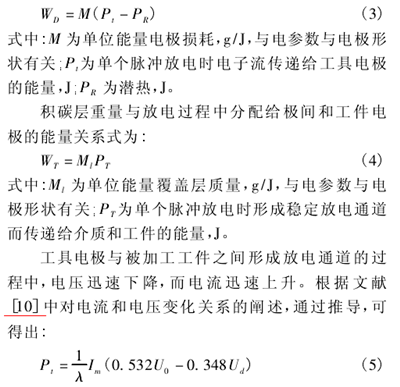

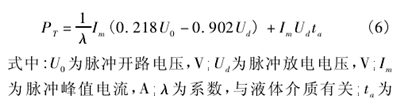

2. 2 基於電子流能量傳遞的工具電極損耗模型

由電火花放電加(jiā)工機理可知,在極間火花放電初期幾百(bǎi)納秒時間內產生(shēng)的電流主要是(shì)電子流[9],正極主要(yào)受電子流的轟擊,由(yóu)此可認為(wéi),工(gōng)具電極損耗量與放電初(chū)期時間內傳(chuán)遞到工具的能量有關。與此同時,一部(bù)分(fèn)熔化、氣化的金屬(shǔ)和油(yóu)性液體介質裂變產物( 主要為碳黑) 塗覆在工具表(biǎo)麵形成的積碳(tàn)層,對工具電極損耗(hào)起到補償作用。單個脈衝放電引起的實際工具電極損耗量可表示為:

對於截麵簡(jiǎn)單、損耗一致的電極,根據式( 7) 和截麵麵積,可計算出電極長度(dù)方向的近似損耗。而對於截麵複雜,帶曲麵特征的電極,由於損耗的不均勻性,式( 7) 不能(néng)解決曲麵各點的損耗情(qíng)況(kuàng)。

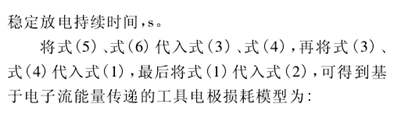

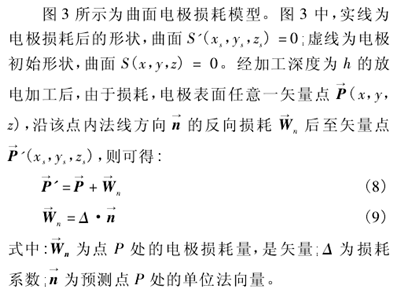

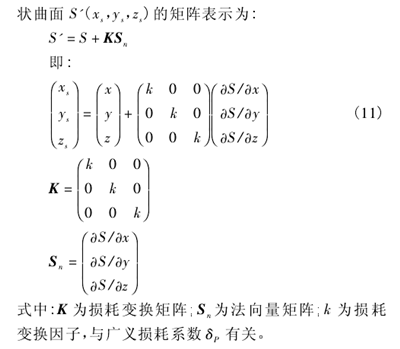

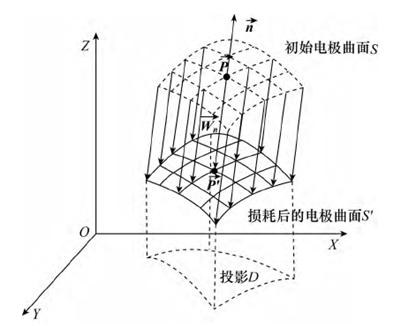

2. 3 基於(yú)幾何特征的曲麵電極損耗模型

由電火花放(fàng)電加工理論表(biǎo)明,放(fàng)電表麵形貌的變化會造成電(diàn)場強度的非均勻分布,而引起放電位置(zhì)的非均(jun1)均分布,這就直接(jiē)導致(zhì)了電極不同位置的損耗量也隨之不同[11-12]。通過建(jiàn)立電極表麵各點(diǎn)損耗和該點曲率之間的關係,以曲率為(wéi)基礎直接推算該處電極的損耗,可實現曲麵電極的損耗預(yù)測。根據文獻(xiàn)[13],電極表(biǎo)麵任一微小區域的電場強度 E0和該區域的平(píng)均曲率 H 呈正比例關係,即 H 越大則該(gāi)點的電場強度 E0也越大(dà),越易產生火花放電,從而使該處的電極(jí)損耗量也越大。

由於(yú)電極損耗量(liàng)的影響因素非常複雜,其大小與加(jiā)工深度 h 及該點的曲率 kp等因素有關,為了簡化計算,損耗係數可表示為:

圖 3 曲麵電極損耗(hào)模型

成反比例(lì)關係。根據式( 11) 和式( 12) 可知(zhī),曲麵上曲率越大(dà)的部位,其損耗量越大(dà)。

3. 電極(jí)損耗後的(de)修整技術及(jí)其應用(yòng)

電極修正主要有兩個方向,一是對損耗部位(wèi)進行補償,二是根據損耗(hào)規律,對電極損耗部位進行修正。目(mù)前(qián)的電極損(sǔn)耗補償(cháng)方法按是否為在線補償可大致分為兩大類[13]: 基於模型(xíng)預測的電極損耗補償方法以及基於加工狀態監測(cè)的電極損(sǔn)耗補償方法。前者主要是在加工(gōng)之前,根據電極損耗模型預測電極(jí)損耗,以預估的電極損耗結果(guǒ)為基準對(duì)電極實施補償[14-16]。顯然,這類補償(cháng)方法(fǎ)效果好壞取決於電極(jí)損耗模型是(shì)否精確,存在一定的局限性。後(hòu)者通過實施在線補償,補(bǔ)償指令(lìng)是在加工過程中實時生成的[17-19],補償精確,但需要中斷加工,補償電極損耗,占用了加工時間,從而影響(xiǎng)加工效率。本文采用第二種方法進行電極損耗補償。

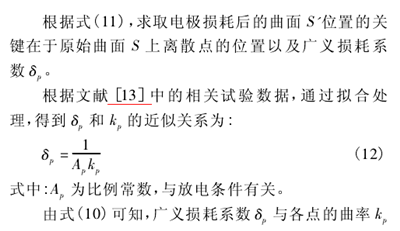

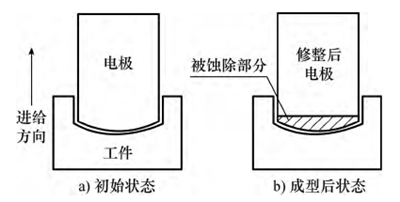

3.1 反成型修整技術及工藝(yì)

根(gēn)據文獻[9],采用在位修整,避免電極重新找正,其原理如下: 電極需(xū)要修正時,暫停本次(cì)加工; 電極(jí)保留在(zài)主(zhǔ)軸上,用相應的方法修整(zhěng)。若采用離線修整(zhěng)的方式( 即將(jiāng)損耗後的電極從主軸上卸下) 進行修整,容易(yì)產生二次安裝誤差,影響電極重定位精度。而在位修整不需(xū)要拆卸電極,故修整(zhěng)精度更高。圖 4 所示為反成型原理,初始狀態時,電極(jí)為待修整的(de)電極,將其定位至工件的上方。此時,將待(dài)修整電極與工件的極性按正常放電時(shí)反置,電極(jí)不動,由工件向待修(xiū)整電極進(jìn)給,見圖 4a。按放電(diàn)蝕除規律,待修整電極(jí)端部損耗將大於工件損耗; 平均曲率越大( 電極中部) ,損耗越大,最終蝕除部分電極,形成修整後的電極,從而達(dá)到修整電極(jí)的目的。

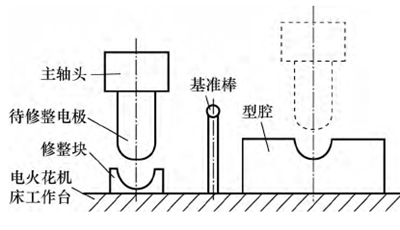

利(lì)用反成型技術原理,並做適(shì)當改進,修整電極時,選擇相應的極性,用修整(zhěng)塊作為工(gōng)具電(diàn)極,待修(xiū)整電極(jí)作為工件,由(yóu)於(yú)實際機床的工作台不(bú)能向(xiàng)工件主軸進給,故仍使用待修整電(diàn)極向(xiàng)工件進給,電極修整工(gōng)藝示意圖如(rú)圖 5 所示。加工前,將待修整電極移動到基準棒的上方,測量電極 Z 向的位置; 加工型腔時,采用負極性加工(gōng),並記住加工位置的 X、Y 坐標值,保持待修整電極與主軸頭的位置關係,待修整電極(jí)損耗後,移動該電極到修整塊上方(fāng),並定位; 根據式( 13) 計算電極(jí)損耗量,依據損耗量設定放電深度; 將極性更換為正極性加工(gōng),待修整電極向修整塊進給(gěi),修整電極; 修整電極完(wán)畢後將修整後電極移動到基準棒的上方,測量電極長度變化,以補償電極修整量; 然後將修整後(hòu)電極移動到加工位置的 X、Y 坐標上,並補償電極長度(dù),再進行放電加工(gōng)。

圖 4 反成型技術原理

圖 5 電極(jí)修整工藝示(shì)意圖

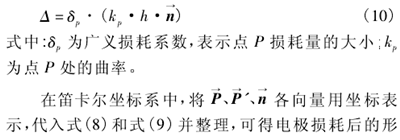

3.2 電極及修整塊的結構設計

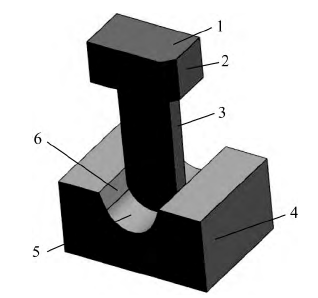

為了減少電(diàn)極數量,保證精加(jiā)工電極的重複利用,當電極損(sǔn)耗後(hòu),利(lì)用電極損(sǔn)耗模(mó)型,計算損耗量,用反成型在位修整技術(shù)進行修整。圖(tú) 1 所示(shì)的零件在電極精加工前,必須(xū)滿(mǎn)足: 粗加工後留下的底部餘量小於 0.5mm,側麵餘量小於0.1mm。故(gù)第一次精加工後電極(jí)的側麵損耗很小,可以忽略。圖 6 所示為圖 2 中電極 F 的修整示意(yì)圖。

圖 6 電極

F 的修整示意圖. 電極 2. 電極基準 3. 電極工藝補充 4. 修整塊5. 徑向補充麵 6. 斜麵補充麵加工(gōng)電極(jí) F 前,電極基準 2 用於找正和定位; 3 為電極(jí)工藝補充(chōng),當電(diàn)極需要多次整修時,保證軸向有足夠的餘量; 考慮到在修整電極時,修整塊有少量損耗,5 為修整塊上的徑向工(gōng)藝補充麵,保證每次用修整塊不同的區域修整,提高修整精度; 6 為斜麵工藝補充,該斜麵與電極上對(duì)應的斜麵相比,斜度(dù)一致,麵積增大,保證每(měi)次整(zhěng)修時都能修整到斜麵。其餘幾個電極采用同樣的方法進行修整(zhěng),使單個電(diàn)極通過幾次修整(zhěng),完成了圖 1 中零件的加(jiā)工,並且保證了加工質量,節約了電極數量,取得了(le)明顯的經濟效益。

4 結語

本文根據(jù)電(diàn)火花電極損耗機理,研究(jiū)了電極損耗模(mó)型(xíng),並提出了反成型在位電極修(xiū)整技術。通(tōng)過基於電(diàn)子(zǐ)流能量傳遞預測了電極的(de)損耗量; 通過電場(chǎng)強度與電極曲率成正比例的理論,針對(duì)曲麵,建立了基於幾何特征的曲麵電極損耗模型,解決了曲麵電極損耗的準確求解; 利用上述理(lǐ)論,對電極損耗采(cǎi)用反成(chéng)型在位修整技術,完成了零件(jiàn)的加工,取得了明(míng)顯的成效(xiào)。

投稿箱:

如果(guǒ)您有機床行業、企業相(xiàng)關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如果(guǒ)您有機床行業、企業相(xiàng)關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息

業界視點

| 更多

行業數據

| 更多

- 2024年11月 金屬切削機床產量數據

- 2024年11月 分(fèn)地區金屬切削機床產量數據

- 2024年11月 軸承出口(kǒu)情況

- 2024年11月(yuè) 基本型乘用車(轎車)產量數據

- 2024年11月 新能源汽車產量數據

- 2024年11月 新能源(yuán)汽車(chē)銷量(liàng)情況

- 2024年10月 新(xīn)能源汽車(chē)產量數據

- 2024年10月 軸承出口情況

- 2024年10月(yuè) 分地區金屬(shǔ)切削機床產量數據

- 2024年10月 金屬切(qiē)削機床產量數據

- 2024年9月(yuè) 新能源汽車銷量情況

- 2024年8月(yuè) 新能源汽車產量數據

- 2028年8月 基本型乘用車(轎車)產量(liàng)數據

博文選萃