車床快(kuài)速對中心高尺

2017-3-28 來源:汕頭市高級技工學校 作者(zhě):李貴(guì)長

摘要:車床快速對中心高尺是在車床上安裝(zhuāng)車刀時測量車刀墊片高度使用的一種實用快捷的量具(jù),經(jīng)車床對中心高尺測量,能準確地測(cè)得車(chē)刀刀尖距離工件的中心高度差值是多少,操作者可以直接找到相應規格尺寸厚度的墊片墊在刀(dāo)架上快速安裝好車(chē)刀,使(shǐ)對刀快速、準(zhǔn)確、方便。

關鍵詞:車床;中(zhōng)心高;對刀尺;車刀(dāo);安裝

在使用車床加工零件過程中,經常(cháng)需(xū)要裝拆更換不同的車(chē)刀。在車床刀架上更換不同的(de)車刀時,都需要調整(zhěng)車刀下麵(miàn)放置的墊刀(dāo)片厚度,使車刀刀尖與工件旋轉中(zhōng)心等高。在每次對車刀(dāo)中心高時,都要反複裝拆車刀,調整墊片厚度,重複多次,這樣(yàng)既費力也費時。如(rú)果能把車(chē)刀對中心高所需要的墊片在裝刀前完成(chéng),那麽裝刀過程簡單又不費力,這樣裝刀時隻需要把選(xuǎn)得墊片厚度的車刀直接裝到車床刀架上就可以使用。解決車刀(dāo)原本在對刀過程中(zhōng)出現不準確和費時的問題,為操作者提供方便。

1.車刀中心高對車削加工的(de)影響

“車工一把刀(dāo)”,這句話說明車刀對車(chē)工的重要性(xìng)。在車削加工時,車刀除了有正確(què)的幾何角(jiǎo)度外,還要保證車刀安裝時刀尖是否嚴格對準工件的旋轉中心這個(gè)問題。

在車床上加工工(gōng)件時,車刀裝夾對車削加工有多方麵的(de)影響,尤其是刀尖高低的影響最(zuì)為顯著,直接影響車削(xuē)能否正常進行、影響工件加工質量、影(yǐng)響刀具使用壽(shòu)命、更影響(xiǎng)操作者(zhě)安全(quán)等等方麵。所(suǒ)以在車削加工(gōng)時,車刀對中心高應(yīng)當(dāng)引起每一位操作者的高度(dù)重視。

2.車刀對中心高時常出現的問題(tí)分(fèn)析

在普通車床和數(shù)控車床加工零件時,各種車刀對準中心高是車削前的基本工作,但在對車刀(dāo)中心高時經常會出現以下問題:

1)操作者在裝刀過程中,要反複調(diào)整墊片,如果沒有合適的墊片時,對刀將陷入多次循環重試過程(chéng),來回更換操作麻煩(fán),花費大量時間,影響效(xiào)率。

2)操作者在數控車床上用試切法對車刀中(zhōng)心高時,還會出現以下幾種情況:

(1)機床處於運轉(zhuǎn)狀態(tài),對於操作者來說難(nán)免存在畏懼心理(lǐ),此時操作者容易出現錯誤的(de)判斷;

(2)對刀操(cāo)作(zuò)時,受車床刀架部件結構給(gěi)觀察視線帶來的影響,操作者要俯(fǔ)身近距離判斷(duàn),這樣(yàng)容易對操作者的生命安全構成威脅;

(3)車床車削至中心點時,如果車刀過高或過低時,操作者處理不當,車刀容易出現崩刀現象,影響車刀的正常使用;

(4)如果視線方向不是沿著(zhe)車刀刀尖的(de)水平方向觀察,會造成視線誤差的影響,此時車刀刀尖往往是高於車床主軸中心線,會(huì)給操作者造成誤判斷。

3)通過多次試墊片過程最終完(wán)成對(duì)刀,但在夾緊時,墊片與(yǔ)墊片之(zhī)間存在間隙,墊片越多,間隙越大,夾緊(jǐn)越容易出現車刀下降,若下(xià)降嚴重,仍需重新對刀。

4)因車床對中心(xīn)不準確導致車(chē)刀損壞,需要重新刃磨車刀,占用了刃磨車(chē)刀和安裝刀(dāo)具等輔助時間,影響加工(gōng)效率,如此反複,會(huì)造成操作者厭煩心理。

3.車刀對中心高尺設計說明

3.1 組成結構

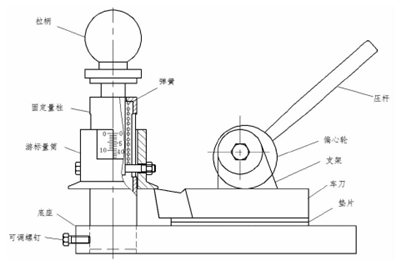

1.底座(zuò);2.遊標量筒;3.固定量柱;4.拉柄;5.壓杆;6.偏心輪(lún);7.支架(jià);8.車刀;9.墊片;10.彈簧;11.可調螺釘;12.螺栓等組成(chéng)(如圖 1)所示。

3.2 設計原理

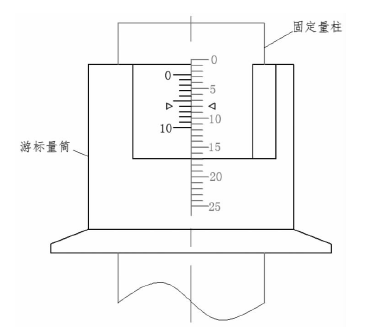

車刀對中(zhōng)心高尺的測量設計原理與高度尺相類似,固(gù)定量(liàng)柱刻度一格為 1mm,遊(yóu)標量筒刻度(dù)一格為 0.9mm,可(kě)測得(dé)精度值為 0.1mm。遊標量筒可(kě)根據測(cè)量需要上下移動,當(dāng)測量車刀中心高度時,遊標量筒的“0”刻線與固定量柱“0”刻線對齊,此時車刀刀尖與車床主軸回轉中(zhōng)心等高,如果遊標(biāo)量筒上的“0”線在固定量柱“0”線之下時(shí),差值即為車刀需要(yào)墊高的高度。

如(rú)下圖所示,讀數分為以下 3 個步驟:(1)讀整數,首先讀出固定量柱上遊標量筒“0”線以上的整毫米值(zhí),固定量柱每格為 1mm;即讀出整數值(zhí)為 2mm。(2)讀小數,找出遊標量筒與固定量柱對齊的刻線格數,乘以刻線精度 0.1,得到(dào)小數值(zhí),即小數部分為6×0.1=0.6mm。(3)兩數相加,2mm+0.6mm=2.6mm,2.6mm 即為車刀所(suǒ)需墊片厚度值(如圖 2)所(suǒ)示(shì)。

圖 1 車刀對中心高尺示意圖

圖 2 測量讀數示意圖

3.3 使用說明

初次使用車床快速對中(zhōng)心高尺時,根據對應車床的中心高,鬆開底(dǐ)座的可調螺釘(dìng),上下調整固定量柱至測量麵與底座距離等於車床中心高度值,鎖(suǒ)緊可調螺釘,方可使用(yòng)。

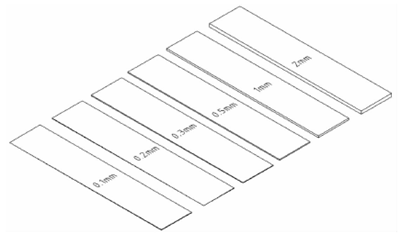

圖 3 規格墊片

車床(chuáng)快速對中心(xīn)高時,向(xiàng)上提拉柄,螺釘帶動遊標量筒(tǒng)向上移動,把車刀放(fàng)在底座平麵上,壓杆下壓(yā)利用偏心輪把車刀固定,遊標量筒在彈簧的作用下向下移動測量,獲得測量讀數。

3.4 規格墊片

在車床上配套 0.1mm、0.2mm、0.3mm、0.5mm、1mm、2mm 厚(hòu)度墊片(piàn)若幹數(shù)量(如圖 3)所示(shì)(注:應在墊片上刻上相應厚度(dù)尺寸數字,在選(xuǎn)用墊(diàn)片時直觀方便),對刀時根據測量出的中心高度差,選擇相(xiàng)應尺寸的墊片,選用時盡可能減少墊片數量,優先選擇厚墊片,盡量避免因墊片之間不平整(zhěng)對(duì)車(chē)刀裝夾帶來影響。

4.車刀對中心高尺的使用效果

4.1 縮短裝刀(dāo)時間

使用車床快速對中心高(gāo)尺(chǐ)安裝車刀時,一次即可準確完成對刀操作,車刀所需要墊片厚度可直接測量讀取,墊片厚(hòu)度尺寸規格化,可減少對刀過程反複增減墊片調整次數,有效縮短輔(fǔ)助操作的時(shí)間。經實驗對(duì)比,使用車刀對中心高尺後正確安(ān)裝 1 把刀具約節省 2 到(dào) 3 分鍾的時間,若切削一個複雜的零件需要安裝 4 把刀具,那麽(me)將節約差不多 10 分(fèn)鍾的輔助時間,顯而易見,這能使操作者把更多時間用到機動加工操作(zuò)中,提高(gāo)了生產效率。

4.2 保證加工質量

使用車床快速對中心高尺安(ān)裝車刀時,保證了車刀刀尖的準確對中,從而保證了車刀在車(chē)削時具備正確的幾何切削角度,減少刀具與零件表麵間的摩擦,提高了刀具的耐用(yòng)度,使車削達到要求的粗糙度數值,減(jiǎn)少車刀中心高的誤差對尺寸精度控製的影響。

4.3 保證操作(zuò)安全(quán)

使用車床快速對中心高尺安裝車刀時,操作者能正確地調整好(hǎo)車刀中心(xīn)高,可避免因車刀安裝過高或過低,車(chē)刀幾何角度發生(shēng)變化,車削時受切削力(lì)變化的影響,導致車刀的損壞或工件(jiàn)的飛(fēi)出,造成安全事故,不(bú)利操作者安全。

4.4 降低損耗成(chéng)本

使(shǐ)用車床快速對中心(xīn)高尺安裝車刀時,崩車刀的現象減少,修磨車刀的次數也隨之而減少,同時車刀(dāo)、砂輪、用電(diàn)量等消(xiāo)耗也減少,這就符合實際(jì)生產要求(qiú)和經濟指標。

5.結束語

在工件的車削加(jiā)工過程中,工件裝卸、刀具調整等輔助時間,占加工(gōng)周期中(zhōng)相當大的比例,其中刀具的調整費時費力。統計資料表明(míng),1個(gè)工件的加工,純機動時間大約隻占總(zǒng)時間的 55%,工件裝夾和車刀安裝等輔助時間占 45%。因此,車刀對中心高尺便發揮出極(jí)大的便利性。從安全、實用、節能、方便的角度,車床快速對中心高尺適用於普通車床和數控車床生產的需要,解決了車刀安裝費時、不準確和操作安全的問題。

投稿(gǎo)箱:

如果您有機床行業、企業相關新聞稿(gǎo)件發表,或進行資訊合作,歡迎聯係本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿(gǎo)件發表,或進行資訊合作,歡迎聯係本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息

業界(jiè)視點

| 更多

行業數據

| 更(gèng)多

- 2024年11月 金屬切削機床產量數(shù)據

- 2024年(nián)11月 分(fèn)地區金屬切削機床產量數據

- 2024年11月(yuè) 軸承出口情況

- 2024年11月(yuè) 基本型乘用車(轎車)產量數據

- 2024年11月 新能源汽車產量數據

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能源汽車產量數據

- 2024年10月 軸承出口情況

- 2024年10月 分(fèn)地區金(jīn)屬切削機床產量數據

- 2024年10月 金屬切削機床產量數據

- 2024年9月 新能源汽車銷量情況

- 2024年8月 新能源汽(qì)車產量(liàng)數據

- 2028年8月 基本型乘用車(chē)(轎車(chē))產量數據

博文選萃

| 更多