分(fèn)散劑在TC4上進行電火花小孔加工的性能

2017-2-16 來源:太原理工大學 作者(zhě):唐浩峰 曹明讓 楊勝強 李文輝 李唯東

摘要(yào):針對在TC4上進行電火花小孔加工時工件材料(liào)去除速度低、相對電(diàn)極損耗大的問題,為使加工高效低耗,嚐試將(jiāng)一定濃度的分(fèn)散劑聚丙烯(xī)酸(suān)鈉(PAAS)作為電火花小孔工作液,從加(jiā)工碎屑狀態、工作液表(biǎo)麵張力等方麵進行研究,並應(yīng)用FLUENT軟件對間隙工作液流速進行模擬,分析流場對碎屑的影響(xiǎng)。在此基礎上進行加工和穩定(dìng)性實驗,得到在TC4上進行電火花(huā)小孔加工的最佳工作液配比,改進後材料去除速度最大提高97.56%,加工深徑比最大提高了56.94%,研(yán)究結(jié)果為電火花加工配製合適的工作液提供(gòng)了參考(kǎo)。

關鍵詞:電火(huǒ)花(huā)JJ,:MJU工;分散劑;機理;仿真(zhēn);實驗分(fèn)析

0 引言

鈦合金具(jù)有(yǒu)耐腐蝕、強度高、韌性好(hǎo)等特點,已被廣泛應用於航空航天、儀表設備和醫療器械等領域(yù)。但鈦合金變形係數小、導熱性差、化學活性大,傳統機械加工時會嚴重損耗刀具,影響加工效率(lǜ)和精度,因此,對其加工時一般(bān)使用電火花(huā)加工工藝。電(diàn)火花小(xiǎo)孑L加工是電火(huǒ)花加工中應用比較廣泛的技術之一,它可以在各種導電材料上加工(gōng)小(xiǎo)孔。

航空發動機葉片上有(yǒu)上千個(gè)散熱小孔,隨著我國航空事業的快速發展,找到一種高效低耗的小孔加工工(gōng)藝(yì)勢在必行。國內外學者在鈦合(hé)金小孔加(jiā)工方麵進行了大量研究。胡輝等[31通過對電(diàn)火花加工電(diàn)參數進行研(yán)究,經過(guò)參數優化得到了最優加工參數,使鈦合金加工效率和精度得(dé)到提高;張雲鵬等(děng)n3利用超聲電火(huǒ)花複(fù)合的方法(fǎ)對鈦合金進行加工,有效提高了鈦合金的表麵質量;戴立[53提出了提高電火花加工鈦合金放電爆炸力的(de)方法,使加工效率大幅提高;Pradhan等[63運用田口玄一提出的“田口法”對電火花加工參數進(jìn)行了優化,得到(dào)的電流對相對電極損耗、材(cái)料去除率(lǜ)起主要影響作用,使小孔加工(gōng)質量提高。但對於通過僅(jǐn)改變工作液性質來提高在TC4上的電(diàn)火花小孔(kǒng)加工,目前所做的研究相(xiàng)對較少。本文從改變電(diàn)火花加工工作液性(xìng)質入手,研究在鈦合金上(shàng)進行電火花小孔(kǒng)加工時使用一定濃度分散劑聚丙烯(xī)酸(suān)鈉(PAAS)作為工作液,通過對加工碎屑和工作液表麵張(zhāng)力的影響,從而提高電火花加工穩定(dìng)性(xìng),以提高材料去除速度,降低相(xiàng)對電(diàn)極損耗。

1.PAAS在電(diàn)火花小孔加工中的作(zuò)用機理

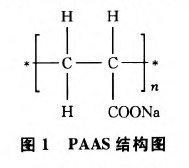

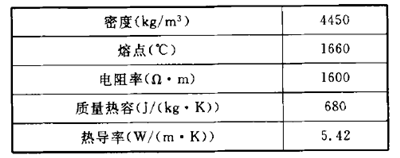

PAAS屬於聚羧酸類阻垢分散劑,為低分子量電解質,具(jù)有良好(hǎo)的鱉合性,能與鐵、銅、等多種金屬離子形成穩定的(de)絡合物,能溶解金(jīn)屬(shǔ)表麵的氧化物,具有較好的阻垢(gòu)效果並具有明顯的溶限效應‘8‘9]。通常(cháng)作為冷卻循環水係(xì)統中的阻垢劑的結構式如圖1所(suǒ)示,參(cān)數見表1。

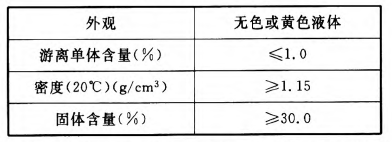

表1 PAAS參數

PAAS在(zài)電火花(huā)小孔(kǒng)加(jiā)工中的作用機(jī)理可進行以下(xià)幾方麵分析:

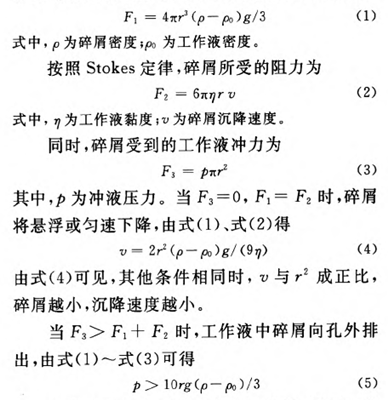

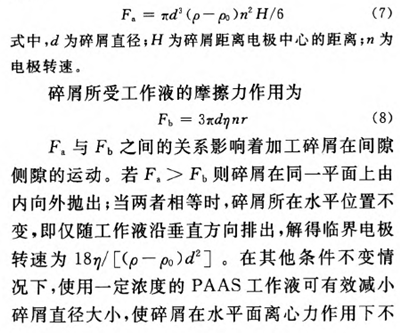

(1)PAAS可與電火花小孔加工後工作液裏大量的金屬碎屑形成穩定(dìng)絡合物(wù),增加其在工作液裏的(de)溶解度(dù)。同(tóng)時其(qí)在水中電(diàn)離生成的陰離子具有強烈的吸附性,它會(huì)吸附在加工碎屑上,使其表麵帶有相同的電荷。由於靜電排斥作用力,這些顆粒就不會聚(jù)集,碎屑半徑,-大大減小[1曠1 3|。將電火(huǒ)花小孔加工中工作液與碎屑成為一個分散體係(xì),假設碎屑顆粒為球形質(zhì)點,其受到的重力為

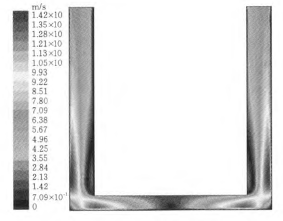

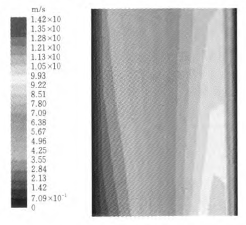

(2)使用FLUENT軟件對間隙工作液流速進行模擬,假設黃銅電極為中空圓柱體,直徑為1 mm,取加工深度為(wéi)2 mm,黃銅電極(jí)轉速為120 r/min,工作液(yè)壓力P為2.0 MPa;電(diàn)火花小孔加(jiā)工(gōng)工作液雷諾(nuò)數為

圖2 間隙工作液流速模擬圖

圖3 側隙工作液流速模擬圖

由圖3可見,在電火花小(xiǎo)孔加工中電極與工件間隙側隙中間工作液流速較大,靠近電極和(hé)工件處工作液流速較小。間隙中碎屑(xiè)顆粒所受離心力為

易脫離所在軌道向(xiàng)外運動,圖3所示間隙側隙中間工作液流速大(dà)於邊緣工作液流速速度,所以碎屑直接減小,使得碎屑易排出,放電狀況變(biàn)好(hǎo)。

(3)液體(tǐ)內部。每個分(fèn)子會受到鄰近分子各個方向的吸(xī)引力(lì)(包括排斥(chì)力),故液(yè)體(tǐ)內部分子所受合(hé)力為零,然而在液體表麵的分子總(zǒng)受到向液體內部的拉力作(zuò)用,即液體(tǐ)的表麵張力作用,所有液體(tǐ)都有一定的表麵張力。電火花小孔加工時,工作液分別(bié)與電極(jí)和工件接觸形成液(yè)一固(gù)膜,隨(suí)著工作液排出,界麵能發生變化產生黏附功,液一固相表麵被拉開。根(gēn)據(jù)特勞貝(bèi)定則,在稀溶液中,溶(róng)液的表麵張力相對減小值與濃度成正比,因此,PAAS工作(zuò)液(yè)較原有水(shuǐ)工作液表麵張力減小,工作液排出所要克服的黏附功(gōng)減小,在相同工(gōng)作液衝壓(yā)時,使電火花/J、=tLJJn工工作液更(gèng)易排出,加工穩(wěn)定性提高,減小“二次放電”。

(4)由於P丸峪在工作中也會電離出鈉離子,用其製備的電火花小孔加工工(gōng)作液(yè)電(diàn)導率會隨其(qí)濃度的增大而增大,嚐試通過工作液電導率的提高使極問距離(lí)適當增加,加工碎屑不易在孔(kǒng)底沉聚且更易(yì)排出,不易發生“二次放(fàng)電”,但工作液電導率太大會導致放電空載和“二次放電”概(gài)率增大,故工作液中PAAS濃度應控製在一定值內。

2.實驗及分析

2.1 實驗一

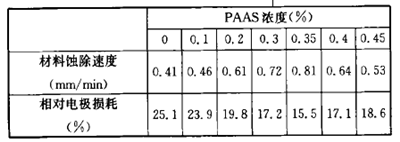

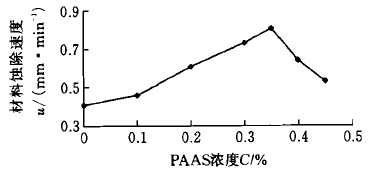

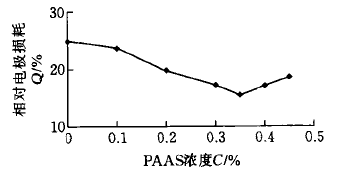

在D703F高(gāo)速電火花小孔機床(chuáng)上,使用1 mm的黃銅管(guǎn)狀電極對(duì)2 mm的TC4板進行小孑LJJu工,TC4物理參數見表(biǎo)2。衝液壓力為2.0 MPa,電極轉速為120 r/rain,加工(gōng)電流脈(mò)衝寬度選用35址S,電流強度選用6 A;分別以不同濃度的PAAS溶液作為電火花小孔加工工作(zuò)液;小孑L深(shēn)度與擊穿時間的比為加工的材料蝕除速度;單位時間的工具電極損耗長度為電極蝕除速(sù)度(dù),電極蝕除速度與材料蝕除速度為(wéi)相對電極損耗。實驗(yàn)數據見表3,材料(liào)蝕除速度和相(xiàng)對電極損(sǔn)耗與工作液(yè)PAAS濃度(dù)的(de)關(guān)係分別(bié)如(rú)圖4與圖5所示。

表2 TC4物理參數

表3實驗一(yī)實驗數據

圖4材料蝕(shí)除速度隨PAAS濃度變化的實驗曲線

圖5相對電極損耗隨PAAS濃度變化的買驗曲線

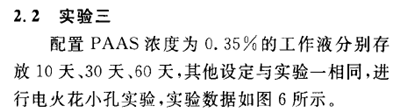

由實驗數據可見,當工作液的PAAS濃度由0增至0.35%時,電火花小孔加工材料蝕除速度隨(suí)著其濃度增大而增大,相對電極(jí)損耗隨其濃度增加而減小,這是因為碎屑表麵吸附的陰離子逐漸增多,碎屑間相互排斥不易團聚使半徑減小,工作液電導率也在此(cǐ)區間(jiān)內(nèi)逐漸增大,使得兩(liǎng)級間隙增大(dà),這都有利於碎屑的排出,使加工更加穩定,因此,此區間內(nèi)電火花小孔加工加工性較好。但工作液的PAAS濃度(dù)在o~O.1%區間內時,由於工(gōng)作液中PAAS濃度相對較小,陰離子不能完全覆蓋碎屑(xiè)表麵,故其加工性能改變量較小。當工作液PAAS濃(nóng)度為0.35%時,電火花小孔加工材料蝕除速度(dù)達到最大值0.81 mm/min,較原有水質工作(zuò)液提高97.56%,相(xiàng)對電極(jí)損耗達到(dào)最(zuì)小值15.5%,較原有水質(zhì)工作液(yè)降低38。25%。當PAAS濃度超過0.35%後,由於材料蝕除速度的增大,加工碎(suì)屑來不及排出,散熱條件(jiàn)變差,PAAS發生一定程度的碳化現象,加工穩定性降低,同時由於工作液電導率增大,放(fàng)電空載和“二(èr)次放電(diàn)”概率增加,因此,材料蝕除速度下降,相(xiàng)對電極損耗增加。

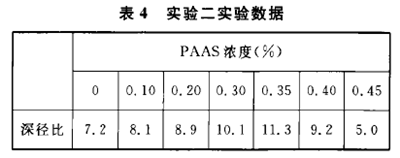

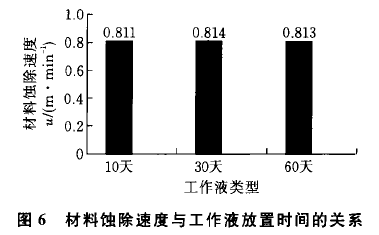

2.2實驗二

使用(yòng)與(yǔ)實驗一相同的實驗條(tiáo)件,選用不同濃度的工作液,在尺寸為25 mmX50 mmX25 mm的TCA塊上進行電火花4、孑LJJIJ工深徑比實驗,加工到無法正常加工時測量小孔(kǒng)深度。實驗結果見表4。

投稿(gǎo)箱:

如(rú)果您有(yǒu)機床行業、企業相關新聞稿件發表,或進行(háng)資訊合作,歡迎聯係本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

如(rú)果您有(yǒu)機床行業、企業相關新聞稿件發表,或進行(háng)資訊合作,歡迎聯係本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息

業界視點

| 更多

行業數據

| 更多

- 2024年11月 金屬切削機床產(chǎn)量數據

- 2024年11月 分地(dì)區金屬切削機床產量數據

- 2024年11月 軸承出口情況

- 2024年(nián)11月 基本型乘用車(chē)(轎車)產量數據

- 2024年(nián)11月 新能(néng)源(yuán)汽車產量數據

- 2024年11月(yuè) 新(xīn)能源汽(qì)車銷量情況

- 2024年10月 新能源汽車產(chǎn)量數據

- 2024年10月 軸承出口情(qíng)況

- 2024年10月 分地區金屬切削(xuē)機床產量數據

- 2024年10月 金屬切削機床產量數據(jù)

- 2024年9月 新能源汽車銷量情況

- 2024年8月 新(xīn)能源(yuán)汽車產(chǎn)量數據

- 2028年8月 基本型乘用車(chē)(轎車)產量數(shù)據

博文選萃

| 更多

- 機械加(jiā)工(gōng)過程圖示

- 判斷一台加工中(zhōng)心精度的幾種辦法

- 中走絲線切割機床的發展趨勢

- 國產數控係統和數控機床何去何從?

- 中國的(de)技術工人都去哪裏了?

- 機械老(lǎo)板做了十多年(nián),為何還是小作坊?

- 機械行業最新自殺(shā)性營銷,害人害(hài)己!不倒閉才

- 製造業大逃亡

- 智能時(shí)代,少談點智造,多談點(diǎn)製(zhì)造

- 現實麵前,國人沉(chén)默。製造業的騰飛,要(yào)從機(jī)床

- 一文搞懂數控車(chē)床加工(gōng)刀具(jù)補償功能

- 車床鑽孔攻螺紋加工方法及工裝設(shè)計(jì)

- 傳統鑽削與螺旋銑孔加工工藝的區別