經濟型(xíng)數控車床自動上下料係統設計

2017-1-18 來源: 遼寧(níng)工業大學機械工程與自動化學院 作者(zhě):劉占娟 張豔冬(dōng)

摘要:針對批量加工減震器(qì)活塞杆的經濟型數(shù)控車床人工上下料問題,提出了(le)采用自動上下料裝(zhuāng)置進(jìn)行自動化上下料的方案。應用SolidWorks 軟件對自動上下料裝置進行了機械結構設計。通過對上下料裝置工作過程及(jí)數控加工程序的分析,設計了(le)與機床(chuáng)運行相匹配的自動上下料電氣(qì)控製係統。自動上下料係統取代了傳統的手工(gōng)操作,提高了生產(chǎn)過程的自動化程度。該自動上下料係統的機械結構比常見(jiàn)的送料機械手簡單,降低了生產成本(běn)。

關鍵(jiàn)詞:上下料(liào)係統;數控車床;機械結構;電氣控製(zhì)

0.引言

減震器活塞杆是汽車減震器中重要部件,且是(shì)汽車使用過(guò)程中的易損配件,因而市場需求量大,需要大批量生產。為滿(mǎn)足生產(chǎn)需(xū)求,某企(qǐ)業引進了一批經濟型數控車床用於減震器活塞杆的生產。該企業每天要求加工3000 ~4000 件活塞杆,目前采(cǎi)用人工方式裝卸工件,工人勞動強度極(jí)大,存在較大的(de)安全(quán)隱患(huàn),且(qiě)生產效率低,產品的質量難以保證(zhèng)。因此,為了(le)提高(gāo)競爭力,企業迫切要求實現活塞杆上下料的自動化,將勞動者從機械重複的簡單勞動(dòng)中解放出來,實現自動化生產,提(tí)高生產效率。隨著國民經濟和科學技術的不斷發展,實現數控車床(chuáng)的自動化(huà)加(jiā)工也是我國現(xiàn)階發展和國情的需要(yào)[1] 。目前,國內已有數控車床自動送料裝置的研究,但相對較少,如(rú)文獻[2]設計了一種數控車床(chuáng)自動(dòng)送料裝置,實現(xiàn)了數控車床的自動上料,但隻能為一種直徑(jìng)的(de)棒(bàng)料送料,且占地麵積較大;文獻[3]研究了一款數控車削自動(dòng)送料裝置,實現了數控車床的(de)自動化加工,但隻能輸送一種長度的細(xì)長(zhǎng)軸。針對數控車床單一的自動送料裝置研(yán)究現狀及其存在的(de)問題,本文以SolidWorks 軟件(jiàn)[4] 為開發平台(tái),設計了一種(zhǒng)新型數控車床自動上下(xià)料(liào)裝置,能夠實現不同直(zhí)徑和長度的(de)棒料的自動供料,並設計了與機床運行相匹配的(de)自動上下料(liào)電(diàn)氣控製係統。

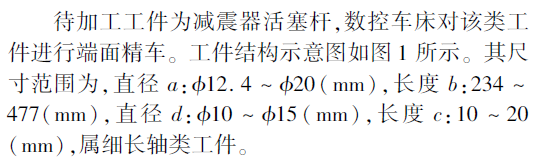

1.工件的結構特(tè)點

2.上下料裝置總體結構及工作過程

2. 1 自動上料裝置(zhì)總體結構

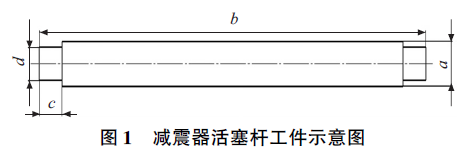

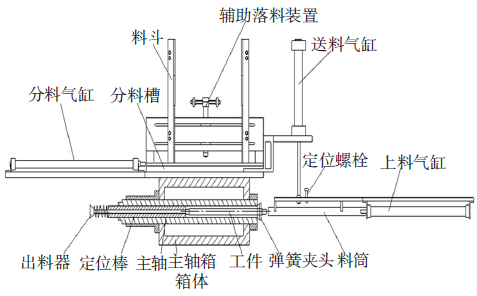

自(zì)動上料裝置總體結構[5-7] 如圖2 所示,自動上料裝置是利用氣壓缸活塞杆的伸縮運(yùn)動帶動工件在整個上料裝置中移動,從而把(bǎ)工件送入車床(chuáng)主軸內。

圖2 自動上料裝置總體(tǐ)結構圖

該(gāi)裝置底座支架上安裝(zhuāng)分料氣缸(gāng)、分料槽、料(liào)鬥支架和送料氣(qì)缸支架,料鬥支架(jià)上安裝料鬥、導料槽和輔助落料裝置,送料(liào)氣缸通(tōng)過(guò)送料氣缸支(zhī)架固定(dìng)在底座(zuò)支架上,送料氣缸通過螺紋(wén)與上料氣缸支架(jià)連接,上料氣缸支架上安裝上料氣缸(gāng)、料筒和定位螺栓。其中分料(liào)槽和導料槽槽寬設計可(kě)調,以實現不同軸徑工件的上料;料鬥間距(jù)可調,可實現不同長(zhǎng)度工(gōng)件的上料;定位螺栓(shuān)伸出量可(kě)調,從而保證料筒與分料槽(cáo)內工(gōng)件同軸。

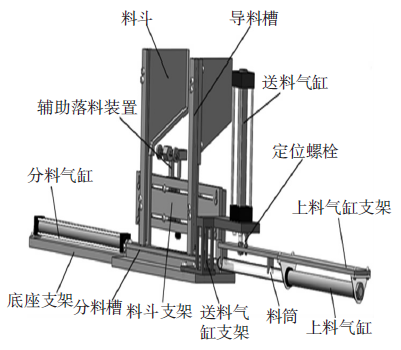

圖3 輔(fǔ)助落料裝置簡圖(tú)

輔助落料裝置能為(wéi)堆積在(zài)料鬥裏的工件順利進入導料槽提供輔助作用,如圖3 所示。氣缸支(zhī)架通過螺栓與支撐架連接,氣缸支架對氣缸起支撐固定作用。T型杆安裝在氣缸支架與支撐架構成的方孔內,小氣(qì)缸活塞(sāi)杆的一端頂住T 型杆,T 型杆隨著活塞杆的上下移動而移動。T 型杆與螺杆通過螺紋連接,螺(luó)杆上裝有軸承,軸(zhóu)承通過螺母固定在螺(luó)杆(gǎn)兩端。氣缸推動T型推杆上升,料鬥中堆積的工件被抬高,軸承轉動將工(gōng)件送入導(dǎo)料槽。

2. 2 自動上(shàng)下料裝置工作過程

如圖4 所示,自動上下料裝置安裝在數控車(chē)床主軸箱箱體(tǐ)上,安裝時保證上料(liào)氣缸下移至(zhì)車床主軸中心時料筒軸線與車床主軸軸線重合。當加工某(mǒu)一批次工件時,根據(jù)工件長度,調節(jiē)料鬥間距和定位棒在主軸內的位置。根據工件直徑,調節導料槽和(hé)分料槽的寬度,一般分料槽寬要比工件直徑大0. 5mm 左右,才能保證工(gōng)件在(zài)分料槽內順利移動,同時調節定位螺栓的伸出量,保證送料氣缸(gāng)活塞杆縮回(huí)後(hòu),料筒與分料槽內工件(jiàn)同(tóng)軸。當工件直徑發生變化時,料筒內加入相應襯套,確保工件軸線在料筒內的位置不發生變化。

圖4 自動上下料裝置工作過程示意圖(tú)上下(xià)料協調工作過程:上(shàng)下料裝置(zhì)在工作前,工人將(jiāng)料鬥內裝滿工件。工作時,工件在輔助落料裝置的作用下落入分料槽。分料(liào)氣缸將工件送(sòng)入料筒後,送料(liào)氣缸動作,將工件(jiàn)移至車床主軸,最後上料氣缸(gāng)動作,將工件送入(rù)車床主軸內,並經定位棒定位,同時將出料器中的彈簧拉伸。彈簧夾頭夾緊工件,數控車床根據編好的程序對工件進行(háng)加工。加工結(jié)束後,彈簧夾頭鬆開,工件被出料(liào)器彈出,一次加工結束。

3.自動上下料裝置(zhì)控製係統(tǒng)設計

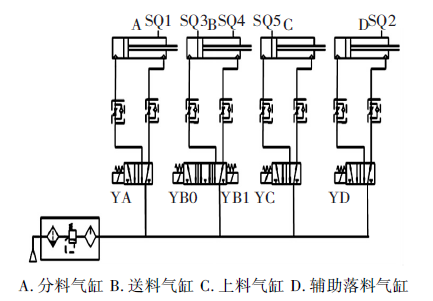

3. 1 氣動控製回路的設(shè)計(jì)

該裝置中的(de)氣缸全部為內置磁環氣缸,內置磁環的作用是配合外麵的磁性開關工作,及時感應活塞的位置(zhì)。氣(qì)動設計原理[8] 如圖5 所示。其中磁感應開關安裝位置的選擇與控製係統的設計有關。送料氣缸(gāng)推出後(hòu)需要保持推出狀態不能立即複位,所以選用雙電(diàn)控三位五(wǔ)通電磁閥控製,其(qí)他(tā)的都(dōu)是由單電(diàn)控二位五通電磁閥控製。

圖5 自動上料裝置氣動原理圖

3. 2 自動上下(xià)料裝置電氣控製回路設計

自動上下料裝置電氣控製的設計即多(duō)氣(qì)缸順序動作電氣控製回路的設(shè)計,該(gāi)設計(jì)需要考慮(lǜ)自動上(shàng)下料裝(zhuāng)置中氣缸動作(zuò)與工件加工的數(shù)控(kòng)程序相協調,因此完整的控製包含兩(liǎng)部分:電氣控製[9] 和數控程序(xù)輔助M 控製[10] 。其中部分氣缸動作由外接電氣控(kòng)製回路實(shí)現,該電氣控製回路的設計需要實現兩個功能,一是上料(liào)功能,當工件(jiàn)加工完成後,控製電路接收信號,自動送料氣(qì)缸將會按照工作流程動作。二是報警功能,當工件沒有(yǒu)順利進入車床主(zhǔ)軸內或自動送料裝置內沒有工件時(shí),該控製回路會(huì)提示(shì)報警,如(rú)圖6 所(suǒ)示。

按(àn)下啟動(dòng)按鈕SB1, 輔(fǔ)助繼電器KA0 得電,並自鎖,電路接通, 中間繼電器KA1 得(dé)電,KA1 常開閉合(hé), 電(diàn)磁閥YA 得電,分料氣缸前進分離(lí)工件(jiàn),當分料氣缸運動到磁感應開關SQ1 時,SQ1 常閉斷開,KA1 失電(diàn),分料氣缸退回,同時SQ1常開閉合, KA2 得電, 自鎖, 電磁閥YB0 得電, 送料氣缸下移送料(liào), 當送料氣缸運(yùn)動到磁感應開關SQ4 時,SQ4常閉斷開, KA2、YB0 失電,SQ4 常(cháng)開閉合,KA3 得(dé)電,KA3 常開閉合,電磁閥YC 得電(diàn),上料氣(qì)缸動作,將(jiāng)工件送入(rù)車床主軸內,並通過定位棒定位,同時出料器被工件(jiàn)頂(dǐng)出,彈簧被拉伸。安裝在出料器前方的光電開關SQ6 感(gǎn)應,SQ6 常開閉合,KA6 得電,該(gāi)信號通過導線傳遞給數控車床的控製係統,彈簧夾頭(tóu)在該信號的作用下夾緊,將控製彈簧夾(jiá)頭的繼電器KA9 的一(yī)個常閉觸點延出,當程序運行到M10 指令時,KA9 常閉斷開,KA3 失電,電磁閥YC 斷電,上料氣缸退回。當(dāng)氣缸運動到磁感應開關SQ5 時,KA4 得電,電磁閥(fá)YB1 得電,送料氣缸上移,當送料氣缸運動到磁感應開關SQ3 時,SQ3 常閉斷開(kāi),KA4 失電,電磁閥YB1 斷電。數控車床開始對工(gōng)件加工,加工完(wán)畢後,彈簧(huáng)夾頭鬆開,工(gōng)件在出(chū)料器(qì)的作用下彈出,出料器在彈簧的作用下(xià)恢複原位(wèi),光電開關SQ6 失去感應,斷開的SQ6 再次閉合(hé),由於各氣缸均處在初始狀態,所以常閉SQ1 閉合,常開SQ3 和SQ5 閉合,KA1 再次得電,自動上下料裝置開始進行下一輪(lún)的送料工作。

輔助落(luò)料氣缸的動作是(shì)通過中間繼電器KA5 和時間繼(jì)電(diàn)器KT0 實現。當KA1 得電後,中間繼電(diàn)器KA5 得電並自鎖,KA5 常開閉(bì)合(hé),電磁閥YD 得(dé)電,輔助(zhù)落料氣缸上移,當氣缸運動到磁感應開(kāi)關SQ2,時間繼電(diàn)器KT0 得電(diàn),開始計時,計時時間要大於分料氣缸(gāng)的(de)循環時間,以保證落料的順利進行(háng)。當KT0 時間到,KT0 常閉延時(shí)斷開,KA5 線圈失電,電(diàn)磁閥YD 失電,氣缸退回。

送料氣缸動作後,報警(jǐng)係統也開始工(gōng)作。KA1 得(dé)電後,中(zhōng)間繼電器KA7 得電(diàn)並自鎖,同時時間繼(jì)電(diàn)器KT1 得電,開始計時,計時時間為完成一次送料的(de)時(shí)間。當KT1 時間到,KT1 常開延時斷合,車床主(zhǔ)軸(zhóu)內(nèi)若無工件送入,SQ6 常閉保持閉合,KA8 線圈失電(diàn)並(bìng)自鎖,KA8 常開閉合(hé),報警器開始報警。

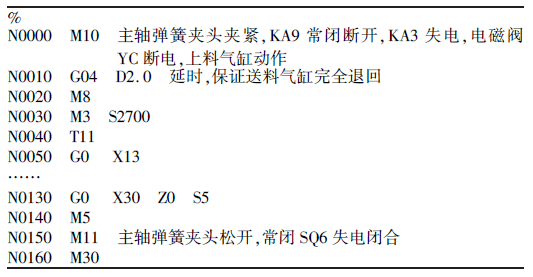

與自動送料電氣控製相適(shì)應的數控加工程序如表(biǎo)1 所示

表1 數控加工程(chéng)序

數(shù)控程序輔助M 控製是實現機床運行與自動(dòng)上下料電氣(qì)控製(zhì)協調工作的關鍵。通過增加數控(kòng)程序(xù)中的M10 指令(lìng),實現繼電器KA9 對自動送料電氣回路的控製。彈簧夾(jiá)頭夾緊工件後(hòu),數控加工並(bìng)沒有立刻進行,而是延時,待(dài)送料氣缸(gāng)退回後才開始加工工件。加工完畢,程序運行到M11 指令(lìng),常閉SQ6 失電閉合,中間繼電器KA1 重新得電,送料工作再次開始(shǐ),由此將自動上下料驅動指令與數控車(chē)床整體運行加工相融合。

4.結束語

為大批量生產減震器活塞杆的(de)經(jīng)濟型數(shù)控車床設計(jì)了一個(gè)氣動自動(dòng)上(shàng)下料裝置,並通過對數控加(jiā)工過程進行分析研究,設計了與機床加工程序相適(shì)應的(de)電氣控製回路和數控輔助控製。該(gāi)裝置提高了生產過程中的自動化程度,提高了產(chǎn)品的一致性,且一人可同時照看2 台車床(chuáng),大幅度提高了生產效率,降低(dī)了工人勞動強度,減少企(qǐ)業人工成本支出。而且由於上下料裝置的動力源為壓縮空氣(qì),因此(cǐ)維護保養容(róng)易,無汙染。通過對自動上下料裝(zhuāng)置調節,可以實現不同規格工(gōng)件的加工,使用(yòng)範圍廣泛。本設(shè)計已(yǐ)在(zài)某汽車零部(bù)件有限公司投入(rù)使用

投稿(gǎo)箱:

如果您有機床行業、企業相關新(xīn)聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新(xīn)聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息

業界視點

| 更多

行業數據(jù)

| 更多

- 2024年11月(yuè) 金屬切削機床產量數據

- 2024年11月 分地區(qū)金屬切削(xuē)機床產量數據

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘用車(轎車)產量數據

- 2024年(nián)11月 新能源汽車產量數據

- 2024年11月 新能源汽車銷量情況(kuàng)

- 2024年10月 新能源汽車產量數據

- 2024年10月 軸承出(chū)口情況

- 2024年10月 分地區金屬切削機(jī)床產量數據

- 2024年10月 金屬切削機床產量數據

- 2024年9月 新能源汽(qì)車(chē)銷量情況

- 2024年8月 新能源汽車產量數據

- 2028年8月 基本型乘用車(轎車)產量(liàng)數據

博文選萃

| 更多