摘要:為了提高微細電火花線切割加工的質量和效率,在工件上施加(jiā)超聲振動,用超聲振動調製脈衝放電,分析研究了超聲調(diào)製微細電火花放電對加工效率和質量的影(yǐng)響。實驗研究表明:超聲振動能顯(xiǎn)著增(zēng)強電火花加工的蝕除能力,減少短路(lù),大幅提高加工效率和穩定性,改善加工(gōng)質量。

關鍵詞(cí):微細電火花線切割加工;超聲調(diào)製;質量(liàng);效率(lǜ)

在微細電火花(huā)線切割加工中,電極絲和工件之間(jiān)的放電間隙很小,極易發生(shēng)短路、拉弧等非正常放電(diàn),嚴重影響加工質(zhì)量和效率。在交叉(chā)學科技術密切融合的今天,超(chāo)聲技術的複合(hé)應用為解決上述問題提供了新(xīn)的思路(lù),即利用超聲波的作用來排出放電(diàn)間隙中火花(huā)放電(diàn)產生的廢屑和氣(qì)泡(pào)。因此,超聲振(zhèn)動在微細電(diàn)加工領域獲得了越來越廣泛的研究(jiū)與應用[1-2]。最近研究發現,超聲振動(dòng)能有效減(jiǎn)少短路和伺服回(huí)退,從而提高加工效率[3-4],其周期性(xìng)振動不僅能對放電通道的形(xíng)成和坍塌(tā)產生顯著(zhe)影響,且超聲的空化作用還能促進電蝕材(cái)質的剝(bāo)離和拋出[5-6],從而提高加工效率和質量。但在傳統的超聲輔助微細(xì)電火花加工中,脈衝電源放電和超聲振動之間並(bìng)沒有建立聯係,僅僅依靠超聲振動(dòng)改變極間距離來提高(gāo)加工效率,超(chāo)聲振動(dòng)對於(yú)加工質量的影響也不明顯。因此,本文針對(duì)超聲調製脈衝放電(diàn)的微細電火(huǒ)花線切割加工工藝進行研究,分析其加工效率和加工質量。

1、 超聲調製微細電(diàn)火花線切割實驗裝置

1.1 超聲調製微細加工(gōng)裝置(zhì)

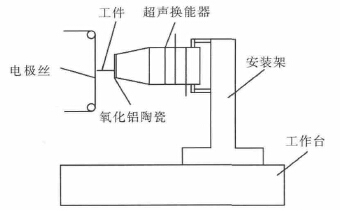

實驗(yàn)裝置見圖1。安裝架固定在高精度XY 直(zhí)線運動工作台上,進給精度為1 μm。帶有一階變(biàn)幅杆的換能器(qì)通過機械零點固定在安裝(zhuāng)架上,其產(chǎn)生(shēng)的振幅(fú)為±3 μm。微細電火花線切割在航空煤油中的極間(jiān)放電間隙(xì)略小於10 μm,所以超聲換能(néng)器的振(zhèn)動既能有效改變極間距(jù)離,又不會導致(zhì)工件撞擊電極絲。待加工工(gōng)件通過氧化鋁陶瓷連接到(dào)超聲(shēng)換能器上,氧化鋁陶瓷(cí)起絕緣作用,同時給換能器散熱(rè)。電極絲直徑為50 μm。航空煤油自上(shàng)流下,使整個放電間隙浸在工作液中(zhōng)。

1.2 超聲調製(zhì)信號的獲取

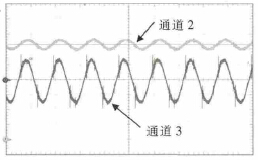

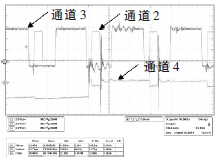

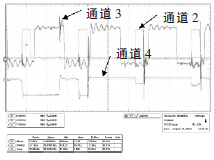

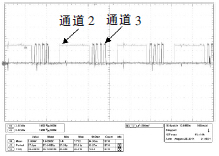

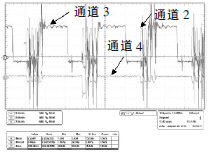

超聲換能器是利用壓電陶(táo)瓷的逆壓電(diàn)效應工作的,施加在換(huàn)能器兩(liǎng)端的電壓與壓電陶瓷所(suǒ)產生(shēng)的振幅成正比。當壓(yā)電陶瓷兩端的電壓為正弦電壓(yā)時,換能器振幅呈正弦振動,其振動(dòng)的振幅、功率與流(liú)過換能器的電流同相位,圖2 所示的示波器通道3 為激光多普勒測得的換能(néng)器(qì)端部的振動信號,通(tōng)道2 為霍(huò)爾傳感器測得的流過換能器的電流信號。

因此,電流信號能準確反映(yìng)超聲振動帶動極間距離變化的情況。

圖1 超聲調製微細電火花係統示意圖

圖(tú)2 超聲換能器的電流和振幅信號

本文采用ACS712 霍爾傳感器獲得(dé)流經(jīng)換能器的電流信號。超聲換(huàn)能器的諧振頻率(lǜ)為36.23 kHz,帶通濾波器的通帶頻(pín)率設計為30~45 kHz。正(zhèng)弦信號經(jīng)過(guò)過零比較器產生方波調製信號(hào),輸入到(dào)DSP中(zhōng)。由於采用了反相比較器,當換能器經振幅原點向(xiàng)靠近電極絲的方向振(zhèn)動時產生下降沿,再次經過原點時產生上升沿,換能器的(de)振動頻率(lǜ)幾乎是固定的。因此,捕獲下降沿並(bìng)計時(shí)的方法可準確(què)跟蹤極間距離變化情況(kuàng),控製脈衝電源放電。

2 、超聲調製脈衝電源放電實驗

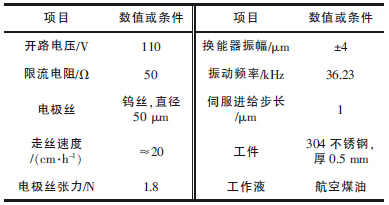

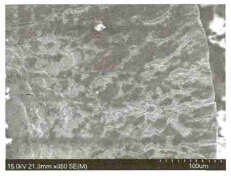

為研究超聲振動(dòng)對微細電火花線切割加工的影(yǐng)響,進行了無超聲、超聲輔助及另外2 組、4 種超聲調製脈衝電源放電(diàn)實驗。部分實驗條(tiáo)件(jiàn)見表1。實驗在自(zì)行設計的微細電火花線切割機床(chuáng)上進行(háng)。先采用電火花線切割加工一(yī)條長800 μm 的直線(xiàn),脈衝(chōng)寬度和脈衝間(jiān)隔均約1 μs;加(jiā)工(gōng)中未發生斷絲,加工表(biǎo)麵幹淨,無燒灼痕跡,表麵質量較好,加工效率約為12 μm/min。再在(zài)相同條件下(xià),對工件施(shī)加(jiā)超聲振動,加工效率約為22 μm/min,效率提高約83 %,加工截麵的SEM 照片見圖3。可(kě)見,加工表麵呈黑色,有炭黑(hēi)附(fù)著,表麵質(zhì)量較差。加工效率提高的主要原(yuán)因是伺服回退大幅減少(幾乎很少(shǎo)發生回退), 這是由於換能(néng)器的振動減少(shǎo)了短(duǎn)路的發生,即使發生短路時也能(néng)將工(gōng)件和電極絲強製拉開,而伺服又設置(zhì)在偏短路狀態,因(yīn)此伺服沒(méi)有發生回退,加工效率大幅提高。但超聲振動也擴大了放電間(jiān)隙,導致加工縫隙的(de)寬度擴大,這可能跟換能器的安裝精(jīng)度有關,換能(néng)器的(de)振動與工件的進給方向存在偏差。

表1 實驗條件

圖3 超聲輔助(zhù)電火花加工工件照片

為研究超聲振動拉伸和壓縮放電通道對微細電火花加工質量和效率的(de)影響(xiǎng),繼續(xù)進行以下2 組實(shí)驗。

(1)超聲調製大脈寬放(fàng)電實驗

在(zài)超聲振動(dòng)工件(jiàn)靠近電極絲的過程中開(kāi)通極間電壓。如圖4 所示,通道3 為超聲調製信號,下降沿表示工件從零點向靠近電極絲的方向振動。通道2 為脈衝(chōng)電源MOS 管驅動波形, 放電脈寬約5 μs。其他實驗條件同表1, 實驗加工一條長800 μm 的直線。通道4 為極(jí)間電(diàn)壓,可見(jiàn)極間電壓(yā)很低(dī),接(jiē)近短路,說明極間工作在偏短路狀態。實(shí)驗過程中,極間放(fàng)電劇烈,工作液被噴出。可(kě)見,由於(yú)放電(diàn)脈寬很大,放電通道持(chí)續被壓(yā)縮(suō),電場強度持續增(zēng)大,放電產生的爆炸力很大,蝕除能力很強,以至於雖然占空比小很多,但加工效率並沒有大幅下降,放電距離擴大,加工產生的縫隙較寬。

將脈衝(chōng)電源的放(fàng)電時間調整到工件遠(yuǎn)離電極絲方(fāng)向時,即超聲振動拉伸放電通道(圖5),在相同條件下,加工一條長800 μm 的直線(xiàn)。實驗中,產生的氣(qì)泡明顯(xiǎn)增多, 大約相當於無超聲時(shí)的一倍(bèi),但放電並不是很(hěn)劇烈,較均勻(yún)。這是由於超聲振(zhèn)動拉伸放電通道,使放(fàng)電通道壓力下降,材料熔點降低,更易剝(bāo)離;當壓力降低到一定程度時,氣泡破裂,材料被拋出加工區,氣泡體積的減小說明單次拋出(chū)的材料體積較小,蝕除產生的凹坑較小,同(tóng)時由於超聲振(zhèn)動使極間壓力降低,工作液流向極間的速度加快(kuài),使熔融材料及時被冷卻、帶走,加速了(le)極間消電離,加工質量有所提高;此外,占空比下降,加工效率略微降低。

圖4 超聲調製大脈寬壓縮放電通道

圖5 超聲調製大脈寬拉伸放電通道

(2)超聲調製窄(zhǎi)脈寬放電實驗(yàn)

微細(xì)電火花加工(gōng)中,單次放電脈(mò)衝越(yuè)大,則蝕除(chú)的凹(āo)坑越大,且持續長時間的(de)放(fàng)電(diàn)而沒有極間消電(diàn)離時(shí)間,會導致表麵質量降低。為提高加工表麵(miàn)質量,應降低脈衝寬度;但占空比太小,加工效率過低。如果(guǒ)在一次超聲(shēng)振動周期裏進行多次(cì)窄脈寬放電,既能提高加(jiā)工質量,又能兼顧加工效率,實驗波形見圖6 和圖(tú)7。實驗中,脈衝(chōng)寬度和脈衝間隔均約1 μs, 單個超聲(shēng)周期放電4 次, 各自切(qiē)割一條(tiáo)800μm 的直線。

圖6 超聲(shēng)調製窄脈(mò)寬壓縮放電通道(dào)

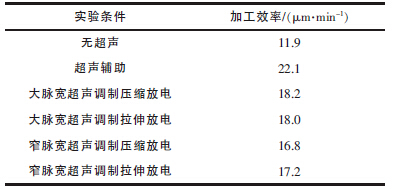

實驗發現,極間電壓依然很(hěn)低,無論是壓縮放電(diàn)通道還是(shì)拉伸放電(diàn)通道,其加工效率都比無超聲時高出40 %以上,但比大脈寬加工時略低(表2)。

這是因為總(zǒng)體(tǐ)有(yǒu)效脈衝放電時間減少,單個脈衝寬度減小,單次放電能力減弱,有更(gèng)多的消(xiāo)電離時間(jiān),加工效果(guǒ)有所提高;尤其(qí)是拉伸放電通道時,電場強度減小,極間壓力減(jiǎn)小,有利於放電點能量的均勻(yún)分布,加工質量更好。

圖7 超(chāo)聲調製窄脈(mò)寬拉伸放電通道

表2 加(jiā)工效(xiào)率對比(bǐ)

3、 結論

本文研究了(le)超聲調製脈衝(chōng)電源放電對微細(xì)電火花線(xiàn)切割的影響。施加超聲振動後,發生短路的次數大幅減少,加工穩定性明顯提(tí)高。不管是大脈寬(kuān)還是窄脈寬放電, 其加工效(xiào)率都至少高出40 %。大脈寬時放電劇烈,蝕除能力強,放電凹坑較(jiào)大,但(dàn)加工質量一般;窄脈寬時放電脈衝(chōng)較小,放電較均勻,加工表麵質量更好,有更大的應用價值(zhí)。

如果您有機床行業、企(qǐ)業相關新(xīn)聞稿件發表,或進行資訊合作,歡迎聯(lián)係本網編輯部, 郵箱:skjcsc@vip.sina.com

- 2024年11月 金屬切削機床產量(liàng)數據

- 2024年(nián)11月 分地區金屬(shǔ)切削機床產量數(shù)據(jù)

- 2024年11月(yuè) 軸承出口情況

- 2024年11月 基本型乘用車(轎車)產量(liàng)數據

- 2024年11月 新能源汽車產量數據

- 2024年11月 新能(néng)源汽車銷量情況

- 2024年10月 新能源汽車產量數據

- 2024年10月 軸承出(chū)口情(qíng)況

- 2024年10月 分地區金屬切削機床產量數據

- 2024年10月 金屬切削機床產量數據

- 2024年9月 新能源汽車銷量情況(kuàng)

- 2024年8月 新能源汽車產量數據

- 2028年8月 基本型乘用車(chē)(轎車)產量數據(jù)

- 機械(xiè)加工過程圖示

- 判斷一(yī)台加工中(zhōng)心精度的(de)幾種辦法

- 中走絲線切割機床的發展趨勢

- 國產數控係統和(hé)數(shù)控機床何(hé)去何從?

- 中國的技術工人都去哪裏了?

- 機械老板做了十多年,為(wéi)何還是小作坊?

- 機械行業最新(xīn)自殺性營銷,害人(rén)害己!不倒閉才

- 製造業大逃亡

- 智能時代(dài),少談點智造,多(duō)談點製造

- 現實(shí)麵前,國(guó)人沉(chén)默。製造業的騰飛,要從機床

- 一(yī)文搞懂數控車床加工刀具補償功能

- 車床鑽孔攻(gōng)螺紋加工方法及(jí)工裝(zhuāng)設計

- 傳統鑽削與螺旋(xuán)銑孔加工工藝的區別