基於PLC與GOT的CA6140臥式車床進(jìn)給係統的改(gǎi)造計*

2016-9-2 來源: 廣東石油化工學院機電工程學(xué)院 作者: 喬東凱 趙晶英 陳軍 廖輝

摘要:闡述了CA6140臥式車床控製的原理與存在的問題,並細述了采用可編程控製器、觸摸屏、編碼器、步進(jìn)驅(qū)動器和步進(jìn)電(diàn)機對CA6140臥式車床的(de)進給運動(dòng)自動控製的具體方法。從而實現了該車床智能化控製的目的(de)。實踐證明該方法經濟實效。對(duì)其他類型的機床或電氣設備的改造具有借鑒和指導意(yì)義。

關鍵詞:可編(biān)程控製器;觸摸屏;車床;編碼器;步進電機

0、引言

CA6140臥式車床進給的轉速控製是通過轉動手柄來控製.要改變刀架的移動轉速,必須在刀架停(tíng)止(zhǐ)的(de)情況下進行.速度轉換時要轉動手柄。操作不便(biàn)。有時需要頻繁地更(gèng)換其主軸轉速,加快了齒輪之間的磨損。導致轉速達不到(dào)要(yào)求。此外,齒輪在工(gōng)作時,出(chū)現噪聲大(dà),啟動、傳動不平穩,換速時衝擊力大等問題。進給運(yùn)動的進給(gěi)量(liàng)是(shì)通過手輪來控製的,會出現手輪轉(zhuǎn)動後.存在一小段距離,刀架(jià)沒有移動。導致加工出現誤差。

1、調速改造方案的確定

未改造前(qián).進給運動的轉速是由轉動(dòng)手柄在不同擋位來控製,即改變齒輪之間的齧合。其進給量(liàng)則由手輪控製。機床改(gǎi)造後,用步進電機代(dài)替溜板箱縱向移動的大手輪和控製中滑板橫向(xiàng)運動的小手輪,並通過編碼(mǎ)器實時反映距離,采用觸摸屏和PLC技術控製進給運動的進給量和進(jìn)給速度。

(1)調(diào)速原理

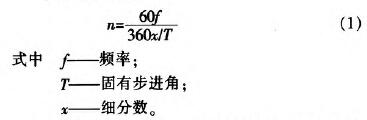

步進電機的轉速

由(yóu)式(1)可知,改變步進電機的頻率就可以調節進給速度,並且其(qí)頻率可在一定範圍內變化。所以轉速調節範圍寬。

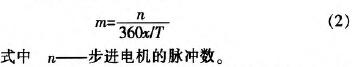

步進電機的轉動圈(quān)數

由(yóu)式(2)可知,改變步進電(diàn)機(jī)的脈衝數可以改變步進電機(jī)轉動的圈數。進而改變移動的距離。

(2)PLC、步進電機、步進驅動器、觸摸屏(píng)和編碼器的選(xuǎn)擇

根據實際情況,係統需要控製2個步進電機,即PLC需要2個高速脈衝輸出.為方(fāng)便操作和(hé)保證係統的可見性。係(xì)統配備有觸摸(mō)屏.故(gù)所需PLC的點數較少,且要連接編碼器,需要晶體管輸出,最終選(xuǎn)擇型(xíng)號為FX3U一32MT的三菱PLC。由於代替手(shǒu)輪和手柄轉動的步進電機不需要(yào)太(tài)大力矩.選擇步進電機57BYG250B—SAFRMC-0152.其(qí)保持轉矩為0.7 Nm,步距角是1.80,相數為2相。相應地選擇步進驅動器為SH一20402A。編碼器選擇型(xíng)號為E682一CWZ5B.觸摸屏選擇性價比較(jiào)高的型號為M儒104X的威綸觸摸屏(píng)。

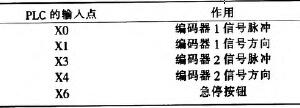

(3)PLC輸入、輸出點的連接PLC輸入點、輸出點的連(lián)接如表l、表2所示。

表1 PLC輸入點的連(lián)接

編碼器1(與大手輪連(lián)接)的脈衝(chōng)與方(fāng)向端(duān)分別與X0、X1連接:編碼器2(與小手輪連接)的脈衝(chōng)與方向端分別(bié)與X3、X4連接:將一個急停按(àn)鈕(niǔ)與X6連接.用來(lái)緊急(jí)停止整個係統(tǒng)。

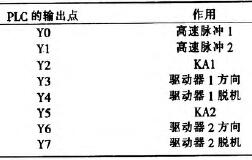

表2 PIC輸出點(diǎn)的連接(jiē)

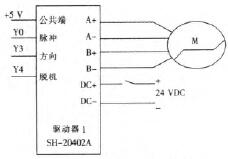

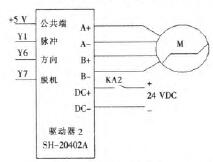

輸出(chū)點(diǎn)YO用於(yú)給控製床鞍和溜板箱(xiāng)縱向移(yí)動大手輪(lún)的步(bù)進電機驅動器1發送高速(sù)脈衝:輸出(chū)點Y1用於給控製中滑板橫向運動手柄的步進電機驅動器(qì)2發(fā)送高速脈衝。連接到Y2、Y5的中(zhōng)間繼電器分別控製步進驅動器l和2的通電與斷電。輸出點Y3、Y6分別給步進驅動器(qì)1和2發送方向信(xìn)號,控製步進(jìn)電機l和2正轉。輸出(chū)點Y4、Y7則是使步進驅動器1和2脫機。

(4)PLC與步進驅動器、步進電機的連接PLC與步進驅動(dòng)器、步(bù)進(jìn)電機的連接如圖1和圖2所示。

圖1 步進驅動器1的(de)接法

圖2步進驅動器2的接法

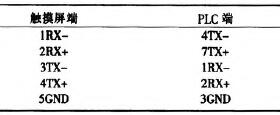

(5)PLC與觸(chù)摸屏(píng)的通訊PLC與(yǔ)觸摸屏的通訊如(rú)表3所示.PLC與觸摸屏(píng)接13類(lèi)型(xíng)為RS-485 4W,通訊端口為COMl,通訊線(xiàn):觸摸屏(píng)(公頭)1、2、3、4,5對應PLC(公頭)4、7、1、2、3。

表3 PIG與艟摸屏的通(tōng)訊

(6)主軸(zhóu)速度和進給運動的控製

步進電機通過步進驅動器來控(kòng)製.即PLC通過(guò)步進(jìn)驅動器來控製步進電機。具體方法是PLC給步進驅動器輸(shū)出一個高速脈衝、方向和脫機信號。因為係統(tǒng)采用的是64細分.所(suǒ)以要將步進驅動器的刻(kè)度(dù)盤(pán)調到64細分。編(biān)碼器則連接到PLC的(de)輸(shū)入(rù)點,利用高速計數器記錄下脈(mò)衝數(shù).進而通過程(chéng)序處理。反映出實時距離。

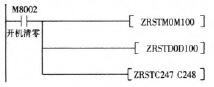

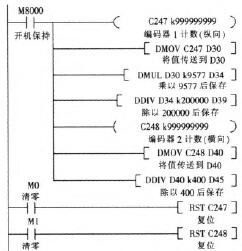

PLC開機初始化的程序如圖3所示。

圖3 PLC開(kāi)機初始化

當給(gěi)PLC上電時,M8002接通一個(gè)掃描周期,係統對MO—M100,DO—D100,C247一C248進行清(qīng)零。高速計數器計數並(bìng)轉換為距離和清零操作程序如圖4所示。

圖4高速計數囂計數(shù)並轉換為距離和清零操作

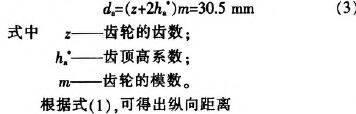

與縱向軸相連接的編碼器是通過(guò)式(1)進行距離轉換.編碼器的軸與齒數為120及模(mó)數為0.25的齒輪相(xiàng)聯。因此,可以求出齒輪的直徑

如圖4所示.當(dāng)PLC開機後。編碼(mǎ)器轉(zhuǎn)換程序一直在執(zhí)行,反(fǎn)映出進給移動的實時距(jù)離。編碼器輸出的脈衝用高速計數器計數。縱向編碼器的脈衝由高(gāo)速計數器C247計數.然(rán)後(hòu)保存在寄(jì)存(cún)器D30中,之後(hòu)乘以9 577。結果保存在D35中。最(zuì)後除以200 000。結果保存在D39中。橫向編碼器的脈衝由高速計(jì)數器C248計數。然後保存在D40中,再除(chú)以400。把運算結果保存(cún)在D45中。對高(gāo)速計數器C247、C248的清零.則是在手動對完(wán)縱向和橫向(xiàng)刀後進行,確定零點位置。

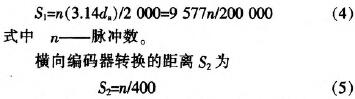

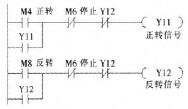

主軸轉速和方向(xiàng)控製程序如圖5所示。

圖5主軸轉速和方(fāng)向控製

當M4接(jiē)通時,控製(zhì)主軸正轉;當(dāng)M8接通時(shí),控製主軸反(fǎn)轉:當M6接通時,停止(zhǐ)主軸轉動(dòng)。同時正轉和反轉設計了互鎖。即正、反轉之間的切換,必(bì)須要停止主軸。從(cóng)而保護了主軸電動機(jī)。

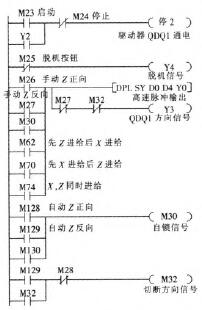

縱向進給速度、進給量和方向(xiàng)控製如圖6所示。

圖6縱向進給速度、進給量和方向控(kòng)製

當線(xiàn)圈M23接通時。線圈Y2通電,給步進驅動器l上電;當線圈M24接通時,則步進驅(qū)動器1斷電。當M25接通時,線圈(quān)Y4通電,給步進驅動器1發送脫機(jī)信號。M26和M27是手動分別控製步進電機的正反轉.即前進或後退(tuì)。當M28接通時,自動控製步進電機正轉:當M29接通時,自動控製步進(jìn)電機反(fǎn)轉。當M27或M29接通(tōng)時,切斷步進驅動器方向(xiàng)信號Y3,進而控製(zhì)步進電機反轉。當M28或M29接通時.M30自(zì)鎖(suǒ).給步進驅(qū)動器輸出脈衝。其中DO和D4的(de)值可以根據需要進行改(gǎi)變.分別改(gǎi)變進給縱向的進給速度和進給(gěi)量。

橫向進給速度、進給(gěi)量和方向控製(zhì)的(de)程序如圖7所示。

圖7橫向進給速度、進給量和方向控製

當線圈M34接通時,給步進驅動器上(shàng)電:當線圈M36接通時,則斷電。當M38接通時.給步進驅動器2發送脫機信號Y7。M40和M42是手動分別控製步進電機的正反轉,即前進或後退。當(dāng)M43接通時,自動(dòng)控製步進(jìn)電機正(zhèng)轉;當M44接通時,自動控製步進電機反轉(zhuǎn)。當M42和M44接通時.切斷步進驅動器方向信號Y6.進而控製步進(jìn)電機反轉。當M43和M44接通(tōng)時,M46自(zì)鎖(suǒ).給步進驅動器輸出脈衝。其中D8和D12的值可以(yǐ)根據需要進行(háng)改(gǎi)變.分(fèn)別改變進給橫向運動的轉動速度和進給(gěi)量。

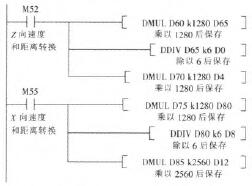

進給運動的速度和進給量轉換如圖8所示。

圖8進給運(yùn)動的速度和進給(gěi)量轉換

當M52接通(tōng)時,將速度值D60根據式(1)轉換(huàn)為頻率保存在D0中;將進給(gěi)量D70根據式(2)轉換為轉動的圈數後.再轉變為脈衝(chōng)數保存在D4。當M54接通時,將速度值D75根據式(1)轉換為(wéi)頻率保存在D8中;將進給量D85根(gēn)據式(2)轉換為轉動的圈數後.再轉變為脈衝數保存在D12。

進(jìn)給運動的(de)橫(héng)向(xiàng)與(yǔ)縱向運動的控製如圖9所示。

圖9進給運動的橫向與縱向運動控製(zhì)

當M60接通時。M62自鎖。開始橫向運動;當所走距離值D35與所設距(jù)離值(zhí)D90相等時.M64接通,開始縱向運動:當所走距離(lí)值(zhí)D45與(yǔ)所設距離值D95相等時,複位M62,即停止運動。當M66接通時,M68自鎖,開始縱向運動;當所走距離值D45與所設距離(lí)值D95相等時.M70接(jiē)通.開始橫向運動(dòng)。當(dāng)所走距離值D35與所設距離值(zhí)D90相等時.複位M68,即停(tíng)止運動。當(dāng)M72接通時,M74自鎖,橫向和縱向運(yùn)動同時進行.當所(suǒ)走(zǒu)距離值與所設距離值相等時,複位M74。即停止運動。

2、結語

本(běn)設計從電氣控(kòng)製方案(àn)、元器件選(xuǎn)型(xíng)及機加工(gōng)係統現場環境等因(yīn)素綜合考慮.對CA6140車床的進給運動進行了電(diàn)氣化改造.改造後的(de)該設備控製電路簡單,穩定性和可(kě)靠性也增強。操作方便,實現了進給係統(tǒng)的自動化控製。進而提高了加工精度。

參考文獻:

[1]蔡厚道.渦旋式壓縮機動渦盤銑削加工宏程序的(de)開發[J].煤礦機械,2015,36(7):282—284.

[2]王(wáng)繼群.基於改進的遺傳算法及其在機床主軸箱加工路(lù)線優化應用[J].煤礦機械,2014,35(1 1):246-248.

[3]趙國勇(yǒng),鄭光明,劉晨(chén)希.基於四次多項式的數控加工運動處理算法研究[J].組合機床(chuáng)與自(zì)動化(huà)加工技術。2014(2):13—15.

[4]喬東凱,黃崇林.PLC在C650臥式車床電氣控製線路改造中應用[J].裝備製造技(jì)術,2008(1):62—63.

[5]劉濤,陳明.基於人機(jī)工程學的數控機床設計與分析[J].組(zǔ)合機床與自動(dòng)化加工技術.2014(1 1):49—52.

[6]張彥民.CA6140型普通車床的數控化改造(zào)研究[J].煤礦機械,2013,34(5):213—215.

投稿箱:

如果您有機床行業、企業(yè)相關新聞稿件發(fā)表,或進行資訊合(hé)作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業(yè)相關新聞稿件發(fā)表,或進行資訊合(hé)作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息

業界視點

| 更多(duō)

行業數據

| 更多

- 2024年11月 金屬切削機床產量數據

- 2024年(nián)11月 分地(dì)區金屬切削機床產量數據

- 2024年11月 軸承出口情(qíng)況

- 2024年(nián)11月 基本型(xíng)乘用車(轎車)產(chǎn)量數據

- 2024年(nián)11月 新能源汽(qì)車產量數據

- 2024年11月 新能源汽車銷量情況

- 2024年(nián)10月 新(xīn)能源汽車產量數據

- 2024年10月 軸承出口情況

- 2024年10月 分地區金屬切削機床產量數據

- 2024年(nián)10月 金屬切削機床產量數據

- 2024年(nián)9月 新能源汽車(chē)銷量情況

- 2024年8月 新能源汽車產量數據

- 2028年8月 基本型乘用車(轎車)產量數據