摘要: 隨著雙(shuāng)主(zhǔ)軸機床在製造業中越來越廣泛地(dì)應用,將原有機床升級改(gǎi)造為雙主軸(zhóu)機床成為一項新的課題。以沈陽機床廠(chǎng)生產的HTC16 型數控車床為例,進行副主軸的設計與計算。用疊加法推導出副(fù)主軸的端部位移計算表達式,並(bìng)計算出結果,在理論上保證副主軸的剛度滿足要求。利用Creo 繪圖軟件繪製出副主軸的三維實體模型,導入ANSYS Workbench軟(ruǎn)件中建立模型,進行相(xiàng)關的有限元分析。通過靜態分析得到副主軸在特定(dìng)工況條件下的靜(jìng)態力學特性,通過模態分析得到副主軸的振動特性和極限轉(zhuǎn)速。這些結果驗證出副主軸的剛度和強度滿(mǎn)足(zú)要求,轉速設置合理,對(duì)提高副主軸的設計質量具有一定參考價值。

關鍵詞(cí): 副(fù)主軸; 有限元分析(xī); ANSYS Workbench; 靜態分析; 模態(tài)分析

近些年來,隨著設計理念的發展進步,柔性化、複合化、高速化已(yǐ)成為(wéi)當今國內外數控機床發展的重要趨勢(shì)。雙主軸機床加工零件時,在正主軸完成工件左邊部分的加工後,副(fù)主軸可在不停車狀態下對已加工部位(wèi)夾持轉移,然後進行工件未加(jiā)工部分的車削(xuē)內容,從而實現(xiàn)零件的完全加工(gōng)。這樣一次裝夾完成零件的大部分甚至全部車削任務,減少了加工輔助時間,沒有再次定位的過(guò)程(chéng),提高了零件的加工精度,特(tè)別是形位精(jīng)度,很好地體現(xiàn)出了複合加工理念,此種機床已經在製造工業中發揮著越來越重要的作用[1 - 3]。本文以沈陽機床廠生產的HTC16 型數控車床為對象,旨在將其升級改造為雙主軸車床,進行副主軸的設計分析。

主(zhǔ)軸是機床上非常關鍵的部件,其靜、動態特性在很大程度上決(jué)定了機(jī)床的加(jiā)工質量。為了提高機床設計水平,各企業研發(fā)部門在設計過程(chéng)中(zhōng)越來越多地采用了一些現代設計方法。車床在不同激(jī)振頻率的動載荷作用下(xià),各部件反映在刀具與工件(jiàn)切削(xuē)處的綜合位(wèi)移中主軸組件所占的比重(chóng)最大,主軸組件未處於共振狀(zhuàng)態下(xià)產生的影響占30% ~ 40%,

處於共(gòng)振狀態下產生的(de)影響占60% ~ 80%。因此,在機床(chuáng)樣機製(zhì)造之前,利用有限元(yuán)軟件對主軸靜(jìng)、動態(tài)特性進行分析是十分必要的,這對主軸乃至機(jī)床的設計製造(zào)具有重要意(yì)義[4]。

本文采用有限元(yuán)軟(ruǎn)件(jiàn)ANSYS Workbenchl 4. 0,對(duì)所設計的副主軸進行靜態和動態分析。由靜態分析得到主軸在特定工況下的最大變形量和最(zuì)大應力值(zhí),用以驗證其強度和剛度是否(fǒu)滿足要求; 由動態分析得到主軸的(de)固有頻率和振(zhèn)型,進而可以(yǐ)判斷轉(zhuǎn)速設置是否合理。

1 、副主軸結構設計及驗算

根據HTC16 數控機床的相關技術參數(shù)和對副主軸生(shēng)產能力(lì)的設計要求,選定副主軸(zhóu)的構造為背包(bāo)式副主軸,通過(guò)一定的計算過程,確定(dìng)副主軸的結構尺寸(cùn),並對(duì)其進行驗算[5 - 7]。

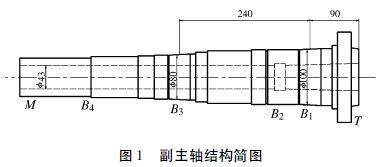

副主(zhǔ)軸的結構如圖1 所示,主軸有3 個支承:前支承(chéng)依靠雙列圓柱滾子軸承(chéng)NN3020K( 安裝(zhuāng)在B1處) 徑向定位,依靠(kào)雙向推力角接觸球軸承234420( 安裝在(zài)B2處) 軸向(xiàng)定位,中(zhōng)部支承依靠雙列圓柱滾子軸承NN3016K( 安裝在B3處(chù)) 徑向(xiàng)定位,沒有(yǒu)軸向定位; 後支承依靠(kào)深溝球軸承6214( 安裝在B4處) 徑向定位,沒有軸向定位。三支承中前、中支承為主,後支承為輔助支承,主要為了承受同步帶傳動的壓(yā)軸(zhóu)力。同步帶輪安裝在M 處,依靠一對脹套連接緊固。電動機功率7. 5 kW,轉速依照(zhào)機床主軸設定為200 ~ 4000 r /min。

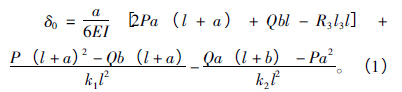

後支承列出靜力學方程可知,這是一個一次超靜定(dìng)問(wèn)題,根(gēn)據文獻中計算三支承主(zhǔ)軸的剛度的方(fāng)法,將主軸組件看作是主(zhǔ)軸剛性、支(zhī)承彈性和主軸彈性、支承剛性的疊加[8],進而找到超靜定問題的變形協調條件,對本文中的副主軸進行分析計算[9],得出端部位移的計算表達(dá)式為:

式中: E 為彈(dàn)性模量(liàng),Pa; I 為主軸的慣性矩,mm4 ; a 為主軸(zhóu)的懸伸,mm; l 為主軸的(de)跨距,mm; b 為主(zhǔ)軸後端載荷(hé)作用點與主支承之間的距離,mm; l3為輔助支承與主支(zhī)承之間的(de)距離,mm; P 為主軸前端部徑(jìng)向載荷,按(àn)集(jí)中處理,N;Q 為主軸後端部徑向(xiàng)載荷,按集中處理,N; R3為支承3 處的支反力,N; k1、k2為支承1、支承2處軸承的徑向剛度,N/mm。將公式中各個常量的數值帶入,計算得到副主軸端部位移(yí)為0. 002 65 mm,這一位移值在機床最大精度的允許範圍內,副主軸的剛度是滿足要求的。

2 、副主軸的靜態分析

2. 1 有限元(yuán)模型的建立

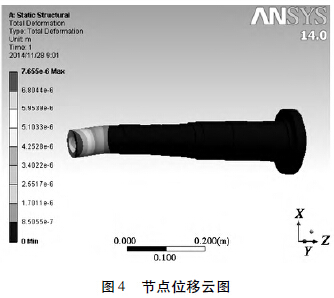

用三維軟件Creo2. 0 建立副(fù)主軸的三維實體模型,另存為Parasolid 文件(jiàn)( * . x_ t) ,並通過此(cǐ)文件導入到(dào)ANSYS Workbench 的分析項目中[10]。為便於分析和提高計算效(xiào)率(lǜ),需要對(duì)主軸結構進行必(bì)要的(de)簡化,在(zài)不影響最終計算精(jīng)度的前提下,螺紋、鍵槽、油孔等按實體處(chù)理,忽略退刀槽、倒角等局部特征。材料為45 號鋼(gāng),默認設定為結(jié)構鋼,利用自動(dòng)網格對其劃分單元。網格劃分後的有限元模型如圖3 所示(shì),合(hé)計節點數96 434,單元(yuán)數為56 328。

2. 2 添加約(yuē)束和載荷

副主軸通過4 個軸承定(dìng)位,前端雙列圓柱滾(gǔn)子軸承和推力球軸承組合限(xiàn)製主軸(zhóu)的徑向移動和軸向移動,添加約束時,可以將這兩個軸承(chéng)當成一個約束處(chù)理,在與圓柱滾子軸承(chéng)NN3020K - w33 內圈接觸的軸頸表麵上添加X、Y 和Z 3 項移動約束和X、Y 兩向轉動約(yuē)束; 在與圓柱滾子軸承NN3016K- w33 和深溝球軸承6214 內圈接觸的軸頸表麵上添加X、Y 兩項移動約(yuē)束(shù)和X、Y 兩向轉動約束。主(zhǔ)軸在工作中主要承受5 個載荷: 同步帶傳動施加在主軸後端的驅動力矩,同步(bù)帶傳動產(chǎn)生的壓軸力,刀具施加在主軸前(qián)端的切削阻力矩、背向力和進給力。

在電機功率恒定、低(dī)速重載時,主軸受力和(hé)變形最大,所以選擇低速加工時的情況進行分析。本文所設計的副主軸的電動機功率為7. 5 kW,根據公式nj = nminR0. 3n計算得(dé)傳遞全功率的最低轉速即計算轉速(sù)約為500 r /min,由此計算出副主軸最大(dà)轉(zhuǎn)矩T = 143 N·m。機床平穩切削時,主軸周向受力可視為處於平衡狀態,驅動(dòng)力矩和切削阻力矩(jǔ)大小相等方向相(xiàng)反,均為143N·m,各加載在主軸後(hòu)端連接脹套( M 處(chù)) 的表麵和前段最大軸徑( T 處(chù)) 表麵上。同步帶傳(chuán)動的壓軸力根據公式Fτ = 1000Pd /v計算得1890N[11],加(jiā)在主軸後端M 處軸頸表麵;背向力根據公式Fp = 0. 5Fc,計(jì)算得893. 75N,加在主軸前端T 處軸頸表麵; 進給力根據公式Ff =0. 4Fc,計算得(dé)715N,加在主軸前端麵(miàn)[12 - 13]。

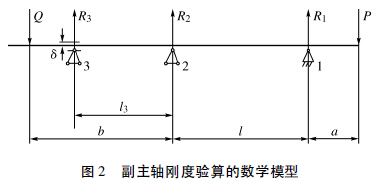

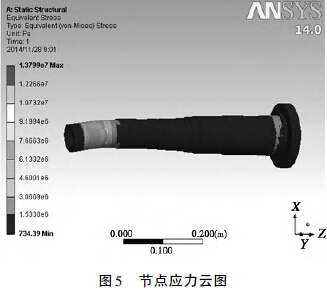

2. 3 靜態分(fèn)析(xī)結果

經過計算得出結果,圖4 所示(shì)為副主軸的節點位移雲圖,圖5 所示為副主(zhǔ)軸節點應(yīng)力雲圖。從圖中看出,副主軸最大變形量約為0. 008 mm,發生在後端連接帶輪處(chù),小(xiǎo)於機床設計手冊的(de)推(tuī)薦值(zhí),副主軸最大應力為13. 8MPa,小於45 號(hào)鋼(gāng)的許用應力60MPa,應力最大點位(wèi)於副主軸後端圓(yuán)柱麵上(shàng),為擠壓應力。副主軸的(de)強度和剛(gāng)度(dù)均滿足要求。

3 、副主軸的模態分析

3. 1 有限元模型(xíng)的建立及添加約(yuē)束

模態分析中(zhōng)副主軸的建模與單元劃分與上文靜態分析(xī)中的完全相同。在施加約束時(shí),由於阻尼對橫向振(zhèn)動固有特性的影響(xiǎng)很小,所以在分析中各支撐處的(de)阻尼忽略不計,前支撐雙向(xiàng)推力角接觸球軸承的剛度很大,在添加約束時可以隻考慮徑向剛度的影響。所以施加約束如下:

B1處表麵,施加z 向固定約束和彈性支撐約束;B3和B4處表(biǎo)麵,施加彈性支撐約束。軸承的徑向剛度值可由此公式計算得到:Kr = dFrdδr= 3. 39F0. 1r l0. 8

a( iz) 0. 9 cos1. 9α。( 2)式中: Fr為作用(yòng)在軸承(chéng)上的(de)徑向(xiàng)載荷; la為滾子的有效長(zhǎng)度; i、z 為滾子的列數和每列的滾子數;α 為接(jiē)觸角。

經計算,B1處軸承徑向剛度(dù)值為1. 88 × 109N/m,B3處軸承徑向剛度值為1. 34 × 109 N/m,B4處軸承徑向剛度值為2. 35 × 108 N/m。

3. 2 模態分析結果

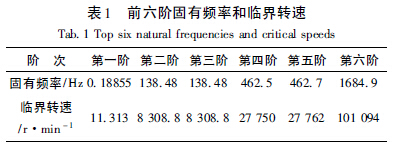

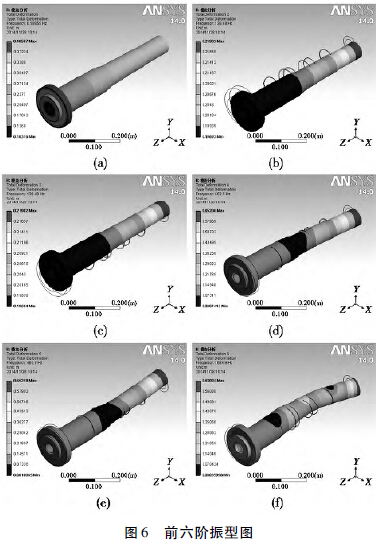

經過分析計算,得到副主軸的前六階固有頻率與振型(xíng)圖,分別見表1,如圖6 所示。主軸(zhóu)臨界轉速與主軸(zhóu)固有頻率間的轉換(huàn)公式為n = 60 × f,由此可得電機主軸的前6 階臨界轉速。

由振動學理(lǐ)論知,當主軸以臨界(jiè)轉速轉動時,將產生共振,使其撓度很大,主軸將強烈振動,導(dǎo)致(zhì)壽命下降(jiàng)。設計主軸時必須保證主軸轉速範圍不與共振區重合。副主軸的轉速範圍設置(zhì)為200 ~4000 r /min,從表1 看出,副主軸的工作轉速避開了共振區,能使加工精度得到保證,可見轉速設置是滿足要求的。

4 、結束語

本文由(yóu)機床改進要求和初始條件設計出HTC16 數控機床副(fù)主軸的結構尺(chǐ)寸,通(tōng)過副主軸的靜態特性分析,計算出其在極限工況條件下的應力應變值(zhí),驗證了主軸的強度和靜剛度均滿足要求,通過副主軸的模態分析,計算(suàn)出(chū)前六階的固有頻率、臨界(jiè)轉速和振型,表明在設置的轉速範圍內不(bú)會有發(fā)生共振的(de)危險。但由於初步設計時尺(chǐ)寸取了較大盈餘,在有限元分析時忽(hū)略了次要矛(máo)盾,對(duì)實際模型進行了簡(jiǎn)化(huà)處理,並且約束和載荷與實際情況有一定差別,所以有限元分析的模擬結果不可能完全(quán)準確,但能近似反映副主軸的工作情況,對後續的設計和(hé)優(yōu)化有一(yī)定指導意義。

如果您有機床行業、企(qǐ)業相(xiàng)關新聞稿件發表,或進行資訊合(hé)作,歡迎聯係本網編輯部, 郵(yóu)箱:skjcsc@vip.sina.com

- 2024年11月 金屬切削機床產量數據

- 2024年11月 分地區金屬切削機床產量數據

- 2024年11月 軸承(chéng)出口情況

- 2024年11月(yuè) 基本型乘用車(chē)(轎車)產量(liàng)數據

- 2024年11月 新能源汽車產量數據

- 2024年11月(yuè) 新能源汽車銷量情況

- 2024年10月 新能源汽車產量數據

- 2024年10月 軸承出(chū)口情況

- 2024年10月 分地區金屬切削機床產(chǎn)量(liàng)數據

- 2024年10月 金屬切削機床產量(liàng)數據

- 2024年9月 新能源汽車銷量情況

- 2024年8月 新能源汽車產量數(shù)據

- 2028年8月 基本(běn)型(xíng)乘用車(轎車)產量數據