航空航天和醫療器械領域都極努力地推動電火花(huā)機(EDM)在線測量的發展,原因在於這些行業的工廠(chǎng)需要嚴格按照工藝(yì)認證要求進行運作。在這個過程中,他們必須記錄下包括(kuò)電火花線(xiàn)切割在內的所有製造及加工過程。

對於醫療器械製造廠(chǎng),EDM線切割可以滿足批量不斷變小(xiǎo)、形狀日益複雜的工件進行精(jīng)確加工的需求,而航空製造廠則(zé)采用EDM線(xiàn)切割切割大(dà)尺寸的重型複雜部件。但是,將這(zhè)些類型的工件取下機床進行檢驗和驗證顯著提高了出錯的風險,因此延長了部件整個加工周期。

EDM線切割機裝配了(le)在線測量裝置後,工廠可以在EDM加(jiā)工前後進行(háng)檢驗(yàn)、確認部件,無需從機器上取下部件。同(tóng)樣,最近開發的EDM線切割機接觸(chù)式探頭在線測量係統使得機床可以(yǐ)讀出探頭數據、理解邏輯語句。這意味著機床可以測量布滿工作台的經過切割的零部件,標識出那些可以移除的處於公差範圍內的零部件,還可以送回那些需要重(chóng)新(xīn)切割(gē),使之符合公差要求的(de)部(bù)件。另外,未來(lái)裝配了氣動夾頭夾(jiá)持接觸式探頭後(hòu),整個流程可以不需要操(cāo)作工的幹預。

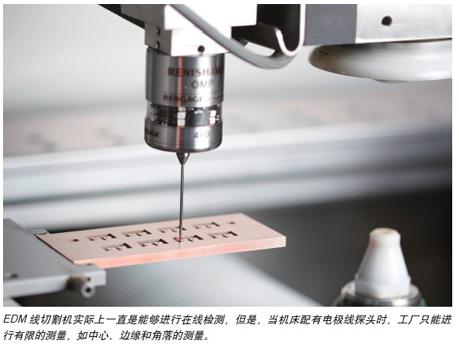

需要注意的是,實際上,通過利用線(xiàn)電極材料的電脈衝,EDM線切割機一直都能進行(háng)在線探測。但是,當機床利用這種電極絲進行(háng)測量(liàng)時,工廠隻能進行有限的測量,如(rú)找到中心、邊緣和角落。這個過程(chéng)不能標識壁的平直度或測量部件的其他輪廓。

同樣,采用電極絲(sī)測量,探頭(電極絲)和工(gōng)件(jiàn)之間會存在一個縫隙,使得接觸時能產生電火花。這種探測方式的精度相當高(可達±0.0001"),但是會有其他(tā)一些變數(shù),如部件上(shàng)的毛刺、髒(zāng)汙和其他可能落在電極(jí)絲和工件之間的顆粒,使結果產生偏頗(pō),從而造成讀數誤差。

對於(yú)精密的工業加工,工廠主要采用(yòng)EDM線切(qiē)割在線(xiàn)測(cè)量驗證(zhèng)工件的切割正確性,並滿足關鍵部件輪(lún)廓參考點(diǎn)。不幸的(de)是,這種探測/測量水平不可能用EDM電極線來(lái)作為探頭,主要原因在於電極線隻能(néng)測量部件輪廓(kuò)的最高點。

另外,即便利用電極線探(tàn)頭可以實現這種先進的探測,但在(zài)航空和醫療領域,都不能接受這種測量方法。主要(yào)是因(yīn)為當測量(liàng)關鍵部件時,EDM電(diàn)極線產生(shēng)的電脈衝/火花會在(zài)部件上形成印記,從而影響部件的整體性。

另一(yī)方麵,使(shǐ)用圓形藍寶石球這種傳統探頭,接觸點會很細小,不(bú)會對工件產生任何損害。而且,由於(yú)接觸點非常細小,正(zhèng)好接觸到殘渣或障礙物的可能性也非常低。

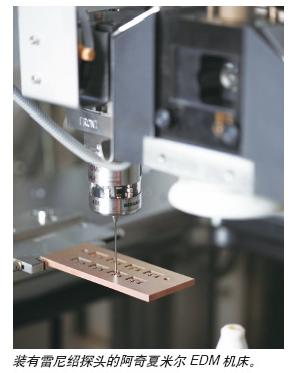

除了航空和醫療行業(yè)的嚴格要求外,由於EDM電極絲探測的天然局限,使得很多EDM製造(zào)商,包括阿奇夏米(mǐ)爾,努力開發新的產品,將準確接(jiē)觸(chù)的探頭結合到EDM絲線切割工藝中。另外,在線接觸式探測與傳統工具(jù)機甚(shèn)至(zhì)是(shì)辛克型電火花成型加工相結合(hé)並(bìng)沒有任(rèn)何新意,但是將(jiāng)其用到EDM線切割上則是一種新的能力。完成任務所需的(de)所(suǒ)有單個技術(shù)組件都已經具備,但是(shì)需要多年的開發才能準確地知道,如何才能將這種探頭融(róng)入到EDM線切割中,進行有效的在線接觸式測量。

E

DM OEM製造商們克服了兩大障礙。一個是機械方麵的難題,即如何裝配夾具,把探頭夾持在EDM頭部;在控製方麵,探頭的功(gōng)能必須與機床的CNC係統整合。

機械(xiè)挑戰

大多數EDM頭部的設計不能(néng)支撐很大(dà)的重量,在頭(tóu)部一側裝配(pèi)實際的(de)工具夾具會產生不平衡,影響EDM線切割(gē)加工。幸運的是,有些品牌如GF阿奇夏米爾推出的EDM線切割機床,帶有很堅實穩(wěn)固的頭部(bù),可裝配夾具,同時不會犧牲機床性能。

機械方麵的另一(yī)個難題是,需要能夠伺服驅動Z軸(zhóu),這在EDM線切(qiē)割中並不需要。在線接觸式測量需要機(jī)器可以Z軸伺服驅動(dòng),這樣探頭可以往下測量工件,結束後向上退出。但是,最重要(yào)的是,這種方式可以沿著Z軸(zhóu)方向,對任(rèn)何點進行(háng)測(cè)量和記錄,測量壁厚即用這種方式進行。

包括阿奇夏米爾在內的(de)大多數EDM OEM廠商,都可以通過在設備上配置Z軸伺服驅動能力來(lái)解決這個難題(tí)。因為許多這些廠商已經開發出辛克型EDM用伺服驅動係統,對這些(xiē)Z軸係(xì)統以及如何使用探測器有了廣泛的了解。另外,這些現有的知識也有助於將傳統測量技術應用於EDM線切割機(jī)的CNC係統。

控製難題

在線接觸式測量技術要求EDM線(xiàn)切割機的(de)CNC係統有能力補償接觸式探針與機器頭部兩個(gè)不同中心線的位置。業內(nèi)很多機器都有這種補償能力,因此也就不成問(wèn)題。

針對這一問題,阿奇(qí)夏米(mǐ)爾開(kāi)發出(chū)補(bǔ)償糾正(zhèng)功能。通俗而言,在標定後,機器的控製係統能夠準確知道電火花絲線中心(xīn)線和X-Y軸線上探測器的(de)中(zhōng)心位置。在探測(cè)器進入位置進行測量時,控製係統就可以對這個距離進行補償。

對於EDM線切割在線測量控製係統而言,主要的(de)挑戰是,設備對部件輪廓的關鍵點進行(háng)測量時,缺乏特定的周期。

阿奇夏米(mǐ)爾的(de)解決方案是,在機器的控製係統內部采用宏程序B編程。這種程序命令機器按照規定的位(wèi)置移動,在X、Y、Z軸上進行測量,采集原來與EDM線切割工藝不相關的關鍵點的數據。

利(lì)用探(tàn)測到的數據,機器可以數(shù)學(xué)方程(chéng)生成報告(gào),驗證部(bù)件(jiàn)切割前實際定位是否正確。報告同時顯示,在切割後,所需測量部件關鍵點的尺寸或公差符合要求。

宏程(chéng)序B編程(chéng)使用了邏輯語句(jù),EDM線切割機的(de)CNC可以(yǐ)讀出(chū)“如果-那麽”這樣的程序語句。如,如果(guǒ)特(tè)定工件的幾乎(hū)尺寸還沒有按照規定切削到位,CNC就會命(mìng)令(lìng)機器返回到(dào)那個部位進(jìn)行重(chóng)新切割,直至達(dá)到規定要求。

你知道嗎(ma)?

EDM可以加(jiā)工任何硬度(dù)的導電材料(liào),加工精(jīng)度可達0.001mm,不需要進行機械動作。由於具有這樣的特性,EDM成為模具和工具製造的(de)關鍵技術之一。

這種係統內的高度邏輯不僅讓用戶了解到部件已經按照規(guī)定尺寸切削完畢,可以移(yí)除,而且機器還可以按照測量的數據進(jìn)行自我修正。機器的這種能力堪稱(chēng)為最重大的成就,對“無人(rén)”生產將產生重大影響,並會持續推動EDM線切割在線測量需求的發(fā)展。

自動接觸(chù)測量

目前,機械夾具一般由人工安裝,用以夾持EDM線切割機的在線測量(liàng)探頭。但是,采用了氣動卡盤後(hòu),可采用(yòng)機器人更換(huàn)工具,將探測(cè)器(qì)自動裝卸到EDM線切割機上。

現今大多數工(gōng)廠都會安排工人進行部件審核。一名機器操作工將(jiāng)裝上探測(cè)器,測量部(bù)件,取下探測器,啟動開車按鈕,繼(jì)續切割。切割後,再裝上探測器,運行宏程序B編程,對部件的關鍵點進行測量。然後機器會標識出,哪些部件符合規格要求,哪些需(xū)要再次切割。

就技術而言,完成無人EDM線切割(gē)工作,包括自動在線進行常規測量在內的所需組件都已成為必備。但是,目前還很少有行業需要達到那種先進的水平。

光學:另一種方(fāng)法(fǎ)

除了接觸式測量,還有其他在線測量方法。如光學係統。它不(bú)“接觸”部(bù)件,而是記錄部(bù)件的圖像,進行檢驗。這樣的(de)係統對(duì)於精(jīng)密製造領域需(xū)要測量精細部位的(de)部件特別(bié)有利。

采用阿(ā)奇夏米爾(ěr)的光學係統後,製造廠商可以方便快捷地測量部件。在光(guāng)學器係統前,配置了那種非常複雜精細的夾具,用來夾住部件,進行準確測量。另(lìng)外,還需要確(què)定部件的位置,而(ér)采用EDM電極絲測量(liàng)會比實際切割部件所花費的時間更長。舉例來說,如果切割花費了(le)3小時,測量可能需(xū)要10小時。而(ér)采用了光學(xué)係(xì)統後,一瞬間的圖像就可以(yǐ)標識清楚部件的軸向度、中(zhōng)心、切割起始(shǐ)點。

不管是光學係統,還是機械係統,都有各(gè)自的優點。光學係統可以快速測量已經切割好的部件(300點/秒),而探頭測量方法則需要實際移動並接觸到那些測量點。但是,探頭測量方法可以測量部件頂部、中部和底(dǐ)部的腔。光學係統隻能記錄(lù)部件的二維圖像(xiàng),不能測量諸如有角度(dù)的側壁等部位。

如果您有機床行業、企業相關新聞稿件發(fā)表,或進(jìn)行(háng)資訊合作,歡迎(yíng)聯(lián)係本網編輯部, 郵箱:skjcsc@vip.sina.com

- 2024年11月 金屬切(qiē)削(xuē)機床產量(liàng)數據

- 2024年11月 分地區金屬切削機床產量數據

- 2024年11月 軸承出口情況(kuàng)

- 2024年(nián)11月 基本型乘用車(轎車)產量數據

- 2024年11月 新能源(yuán)汽車產量數據

- 2024年11月 新能源汽車(chē)銷量情況

- 2024年10月 新能源汽車產(chǎn)量數據

- 2024年10月 軸承出口情(qíng)況

- 2024年10月(yuè) 分地區金屬切削(xuē)機床產量(liàng)數據

- 2024年10月 金屬切(qiē)削機床產量數據

- 2024年9月 新能源汽車銷量情況

- 2024年(nián)8月 新能源汽車產(chǎn)量數(shù)據

- 2028年8月 基本型乘(chéng)用(yòng)車(轎車)產量數據