鏜床異類零件鏜孔加工誤差(chà)分析

2022-1-17 來源:天津航天機電設備(bèi)研究所 作者:樊鵬(péng)飛,張剛

摘要:普通鏜床在零件鏜孔、攻絲以及鑽孔等方麵具有(yǒu)非常大的優(yōu)勢。但實際上,由於各種操(cāo)作因素,導致加工得到的產品出現誤差不能滿足要求。基於此(cǐ),本文以具體異類零(líng)件(jiàn)作(zuò)研(yán)究對(duì)象,在詳細(xì)分析零件加工基本尺寸和(hé)工(gōng)藝要求基礎上,分析了(le)普通鏜床在加(jiā)工零件中主要誤差來源和存(cún)在誤差種類,通過分析論(lùn)證,給出了解決異類零件加工誤差的針對性措施,以期為提高普通(tōng)鏜床的(de)加工精度提供指導作用(yòng)。

關鍵詞(cí):普通鏜床;異類零件;加工(gōng)誤差

異類零件作為特殊部位關鍵零件,其配合孔通(tōng)常要滿(mǎn)足加高要求和尺寸精度,利用普通鏜床靈活性和精準性對異類零件加工是非(fēi)常合(hé)適(shì)的,特(tè)別是在普通鏜床上鏜孔,可以大幅度降低加工誤差。通(tōng)常(cháng)情(qíng)況,利(lì)用普通鏜床加工尺(chǐ)寸精度可以達到 IT3,而表麵粗糙度則可以達 Ra0.8μm,精細(xì)操作甚至(zhì)可以(yǐ)做到小於 Ra0.8μm。但在實際加工過程中,會產生較大誤差(chà),尤其是深孔與薄壁(bì)零件加工,技(jì)術難度(dù)較高。本(běn)文以異類零件(jiàn)加工為研究(jiū)實例,討論分析普通鏜床排查加(jiā)工誤差的措施。

1、鏜(táng)床異類零件(jiàn)的工藝性(xìng)分(fèn)析

1.1 異類零件基本加工尺寸

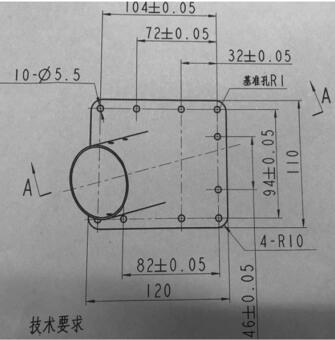

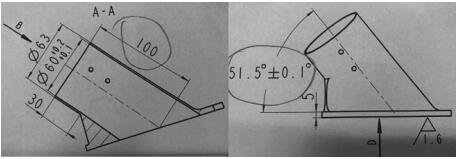

本文以斜接的加工為例,來分析異類零件在加工(gōng)過(guò)程中產生的一些誤(wù)差,加工零件如下圖 1 所(suǒ)示(shì)。工件材料選用鋁合金(jīn), 毛坯材料選用(yòng)鋁,工(gōng)件是一個斜接, 底麵尺寸為 120x110mm,傾斜角度為51.5°±0.1°,斜孔中心(xīn)長(zhǎng)度為 100mm,孔徑外壁直徑為 φ63,內徑為 φ60,具體加工精度(dù)詳見圖 2 和圖 3,加工工藝路線如下。

圖 1 異(yì)類零件加工成品

圖 2 異類零件加工精度俯視圖

圖 3 異類(lèi)零(líng)件加工精度側(cè)視

斜接加工工藝:

(1)找正和計(jì)算。根據零(líng)件計算結果轉動轉台找正孔(kǒng)中心,然後拉表找正孔中心。其中,關鍵兩個(gè)過程是通過餘弦值和正弦值來(lái)計算反推得到加工的調整角度,即折線與平麵夾角 α 以及折痕射影與底邊的夾角 β。

(2)襯套的加工工藝如下所示:鏜(táng)端麵(miàn) - 打中心孔 - 粗鏜外圓 - 半精(jīng)鏜外圓 - 精鏜外圓 - 粗鏜孔 - 半精鏜(táng)孔 - 精鏜孔(kǒng)。

(3)工件的夾緊與定位,選用利用(yòng)輔助工裝進行裝夾。

1.2 異類零件產生(shēng)誤差的來源(yuán)

(1)鏜床的幾何誤差。幾何誤差主要三個因(yīn)素為:

①導軌誤差。導致該誤差的原因有三(sān)種,一是導軌使(shǐ)用時間(jiān)過長,磨(mó)損使得導軌在工作(zuò)中產生誤(wù)差;二是主軸回轉誤差。鏜床主軸是裝夾零件的結構,當主軸回轉出現誤差時,最終會將誤差在其(qí)加工的零件(jiàn)上表現出(chū)來;三是傳動(dòng)鏈誤差。該誤(wù)差主要是由傳動鏈非正常運轉導致的,一般造成的是鏜(táng)床整體誤(wù)差。

②刀具誤差(chà)。本文異類零(líng)件(jiàn)加工所采用的刀具是自製的,自製刀具能夠針對鏜削工(gōng)件具體(tǐ)尺寸定做(zuò),具有很高的靈活性,可(kě)以自磨刀具角度。另外,相比成品刀具,自製刀(dāo)具每(měi)把價格低 2000 元左右(yòu)。但(dàn)是,刀具(jù)本身材料、切削量不對、幾何參數(shù)不一致等問題對刀具(jù)質量具有較大影響。在零件加工中,這些(xiē)問題(tí)會導致(zhì)零件尺寸(cùn)出現誤差。

③定位誤差。這種誤差有兩個來源,第一是零件設計基準。在設計繪製零件加工圖紙過程(chéng)中,標注(zhù)尺寸過程中所造成的誤差,使零件點、線、麵等位置(zhì)基準不對;第二是工藝誤差。在實際加(jiā)工時,要是(shì)沒有按照既定加工工藝進行加工,通常會導致(zhì)異類零件出(chū)現(xiàn)問題,特別是異類零件加工,找正計算(suàn)非常煩瑣(suǒ),容易出現定位誤差(chà)。

④調整誤差。加工過程就是一個調整過程,在加工中(zhōng)要調整零件以滿足加工要求(qiú),對操作要求較高,但是,對於不同操(cāo)作人員,這也是調整誤差的主要來源。所以,在上述情況無法保證情況下(xià),加工係統是需要(yào)進行必要調整(zhěng)的。即普通鏜床加工零件,工具不會存(cún)在(zài)主觀誤差,唯一(yī)影響主觀影響是人為(wéi)調整過程。

2 異類零件加工誤差的成因及(jí)解決方(fāng)法(fǎ)

(1)異類零件加工(gōng)中容易產生尺(chǐ)寸精度誤差。①由於人為操作因素,在實際加工時,會(huì)出現測量或量具不準的(de)情況(kuàng);②自製刀具質量(liàng)差,刀具在使用中出現磨損會產生積屑瘤,結果(guǒ)造成刀尖長度增加,使異(yì)類零件鏜孔(kǒng)變小;③鏜刀裝夾不對,刀(dāo)杆與零件孔(kǒng)壁接觸,加工時鏜刀插入零件,導致(zhì)加工鏜孔變大;④經過粗(cū)鏜後的零件進一步精鏜時,此時,異類零件加工是在高溫環境中進行,當冷卻後,鏜(táng)孔(kǒng)收縮,孔徑變小。

(2)異類零件加工(gōng)中容易產生圓度(dù)、錐度誤差等。圓度誤差:①本次加工加工異類零件材質為鋁,加工壁厚僅為 3mm,當夾(jiá)具夾緊零件後,由於零件產生彈性形(xíng)變而導致棱圓(yuán)問題;②零件材(cái)料組織存在局部不均勻(yún)問題。加工餘量(liàng)不一致等,都(dōu)會導致圓度誤差;③零件(jiàn)在旋轉中出現(xiàn)不平衡,主軸間隙太大或者(zhě)軸頸不(bú)圓。錐度誤差:①計算錯誤,零件沒有找正中心;②自製刀杆剛性差,出現讓刀現象;③主軸回轉軸線歪斜偏離(lí),導致與導軌不平行;④同一工件加工過程中,刀具(jù)發生較大磨損。

(3)工件變形問題。①工件(jiàn)在(zài)裝夾中出現操作誤差;②精鏜過(guò)程中,零件處於高溫工作條件,待其(qí)冷卻後,產生(shēng)形位誤差;③刀具長時間加工,高溫導(dǎo)致(zhì)刀具熱(rè)形變(biàn),造成零件形狀誤差問題;④薄壁異類零件在加工中(zhōng)受到刀具力作用而產生(shēng)形(xíng)變;⑤刀具切削用量以及(jí)幾何參數(shù)選擇不合(hé)理(lǐ)。

(4)表麵粗(cū)糙度誤差。①切削用量選擇不合理;②加工時,異(yì)類零(líng)件與刀具剛(gāng)性不足或刀具(jù)伸出太長引起(qǐ)振動;③刀具幾何角度不當,鏜刀刃磨不好;④刀尖低(dī)於異類零件(jiàn)幾何中(zhōng)心。

2.2 誤差排除措施

(1)排除尺寸誤差措施。①正確合理選擇量具(jù),測量時避免人(rén)為誤差。另外,零件溫度不能太高;②在裝夾(jiá)鏜(táng)刀(dāo)時,要(yào)選擇合理刀杆,正確安裝,避免影響鏜孔的精度。要先試刀,走一遍(biàn)檢查刀具安裝是否合理(lǐ);③切(qiē)削液(yè)和切削速度要合理設置,不能太快也不能太慢,並且要增大前(qián)角,使積屑及時(shí)排除(chú),對於刃磨刀具(jù)則(zé)要重新(xīn)對刀;④在精鏜(táng)之前,要保證零件溫度不能太高,否則,應該冷卻後再進(jìn)行加工,從而減少由於金屬熱膨脹造成的尺寸誤差;⑤預留足夠鏜削餘量,避免出現(xiàn)鑽孔打歪。

(2)排除圓(yuán)度誤差和錐度誤差的(de)措施。圓度誤差排除措施(shī):①裝夾方法要合理,保證異類零件受力均衡分布;②對主軸徑向軸承進行調整,修複軸頸圓度;③加工中要集(jí)中注意力,及時(shí)進行平衡校(xiào)正。錐度(dù)誤差排除措施:①加(jiā)工前,根據計算結果認真找正工件中心;②減小切削(xuē)量或者提高刀具剛度,自(zì)製刀具要保證切削刃鋒利;③調整主(zhǔ)軸箱位置確(què)保主軸軸線與導軌平行;④刀具可以(yǐ)采用(yòng)性(xìng)能較好材料,如硬質合金材料等。

(3)排除工件變(biàn)形的措施。①改變裝夾方法,對於薄壁(bì)異類零件,可以使用軟件卡爪或者增加夾具與零件接觸表麵積;②加工過程會使零(líng)件升溫,所以加工中要時刻注意,一旦(dàn)溫(wēn)度過高需(xū)要進(jìn)行冷卻(què)處理,減少熱變形導致的誤差;③刀具長(zhǎng)時間加工過程需要保證有充分的冷卻液;④合理改變刀(dāo)具角度,對薄弱部位提高工藝剛度,同時,可以將加工過程分為粗鏜、半精鏜以及精鏜(táng)等過程,減少加工形變;⑤粗鏜和精(jīng)鏜中間要預留一定時間,冷卻後重新預緊工件,保證零(líng)件受力良好,不至(zhì)於引起較(jiào)大(dà)形變誤(wù)差(chà)。⑥加工異(yì)類薄壁零(líng)件時,刀具刀刃需要鋒利,並且修光刃不能太長,宜為0.2~0.3mm。

(4)排除表麵粗糙度誤差措施。①合理降低切削用量。精鏜時,進給(gěi)量不要太大,切削速度要恰當,從而達到(dào)提高加(jiā)工零件表麵粗糙精度目(mù)的;②提高刀具刀杆剛度(dù),擴大刀杆截(jié)麵積,同時,降低切削速度;③加工時要根據零件加工外形合理製作道具幾何角度,合理增大主偏(piān)角、千角等,避免道具與零件表麵產擠壓現象;④道具(jù)安裝時,要控製好刀尖位置,精鏜過程中要保證刀尖稍高於零件中心。

3、結語

綜上所(suǒ)述,異類零件在鏜孔加工過程中,為了避免出現較大加工誤差以滿足零(líng)件(jiàn)形狀與精度等要求,應該選擇合適的刀具和加工工藝,並且零件裝夾(jiá)需要合理選擇。不僅如(rú)此,加工前還應該詳細計算出合理的加工刀具長度(dù)與幾何形狀,找對(duì)加工回轉角度,充分考慮冷卻排削(xuē)問題,以保證(zhèng)薄壁異類零件加工質(zhì)量不受影響,從而能夠保證異類零件加工滿足技術要求。

投稿箱:

如果您有(yǒu)機床行業(yè)、企業相關新聞稿件發表,或進(jìn)行資訊合作,歡迎聯係本網(wǎng)編輯部, 郵(yóu)箱:skjcsc@vip.sina.com

如果您有(yǒu)機床行業(yè)、企業相關新聞稿件發表,或進(jìn)行資訊合作,歡迎聯係本網(wǎng)編輯部, 郵(yóu)箱:skjcsc@vip.sina.com

更多相關(guān)信息