大口徑光學元件的精密磨(mó)拋與檢測裝(zhuāng)備(bèi)開發及應用(yòng)

2019-4-30 來源:廈門大(dà)學微納米加工與檢測聯合實驗室 作者:郭隱彪 彭雲峰 王振忠 畢果 楊平(píng)

摘 要(yào):大口徑光(guāng)學元(yuán)件(jiàn)超精密加工是一個複雜的係統性工程,涉及(jí)精(jīng)密機床(chuáng)、數控、加工技術與工(gōng)藝、精密(mì)檢測和補償控製(zhì)等機電控各領域的專業(yè)知識,其發展與一個國家的高端製造(zào)技術及裝備發展能力息息相關,也是一個國家綜合國力的集中體現。主要介紹了廈門大學(xué)微納(nà)米加工與檢測聯合實驗(yàn)室在大口徑光學元件(jiàn)超精密加工技術及裝備方麵取得的研究進展,針對大口徑光學元件磨削和拋光兩個(gè)加工(gōng)流程及其配套的精密檢(jiǎn)測技術,詳細闡述了磨削裝備及單元技術、可控氣囊拋(pāo)光機床及相關單元技術、精密檢測裝備及相關單(dān)元技術等的研究應用(yòng)情況。這些技術研究從超精密(mì)加工的需(xū)求出發,借(jiè)鑒國(guó)內外的(de)研究經驗和成果,通過對裝(zhuāng)備、工(gōng)藝、檢(jiǎn)測等各方麵整合,形(xíng)成了具(jù)有自主知識產權的集(jí)磨削、拋光和檢(jiǎn)測裝備及工藝技術的大口徑光學元件(jiàn)超精密加工體係,這(zhè)些技術與(yǔ)裝備確(què)保了(le)大口徑(jìng)光學元件的高質量超精密加工。

關鍵詞:大口(kǒu)徑光學(xué)元件;超(chāo)精密加工;磨削加工裝備;氣囊(náng)拋光;精密(mì)檢測;磨床

郭隱彪博士(shì)、教授、閩江學者特聘教授,主要研究方向為光學超精密加工、先進裝備開發與研製

光學自由曲麵如非球麵等具備優越的光學性能,在同等功能要求條件(jiàn)下,可獲得成像質量更優、結(jié)構更簡單、成本更低和重量更輕(qīng)的儀器,是航空航天和軍(jun1)事國防領域不可或缺的關鍵基礎元器件,廣泛應用於大型天文望遠鏡、激光核聚(jù)變裝置、紅外熱成像、醫療影(yǐng)像(xiàng)設備等民用和國防尖端技術領域。在國家大光學(xué)工(gōng)程任務以及光電子消費產品需求日益增長的牽引和推動下,其加工技術日益要求向高效、高精度、高(gāo)質量方向發展。大口徑光學元件超精密加工技術不僅(jǐn)取決於機床、刀具(jù)和工(gōng)藝方法,還取決於測量(liàng)和控製技術,即含機、光、電、傳(chuán)感技術和計算(suàn)機技術等,它是多種學科新技術成果的綜合應用,但也對許多高新科技的發展與(yǔ)進(jìn)步起著推動的作用。大口徑光學元件(jiàn)的加(jiā)工是衡量一個國家先進製造技術水平和綜合國力的重要標誌,西方國家在該領域一直對我國實行技術禁運。因此,開展光學元件超精密(mì)加工技術的研究有助(zhù)於確保(bǎo)我國重要技術安全,我國“十二五”發展規劃中尤其做出了相(xiàng)關的(de)指示,即《國家中長期科學和技術發展規劃綱要》中關於“關鍵基礎(chǔ)件製造(zào)和批量生產的關(guān)鍵技術為製造業的第(dì)一(yī)優先主(zhǔ)題”的精神。

大口徑光學元件超精密加工,一般需要經過粗磨、精磨(mó)、拋光和鍍膜等工序,以提(tí)高(gāo)工件麵形精度,降低(dī)粗(cū)糙度和亞(yà)表麵缺陷(xiàn)。這些工序中,大口徑光(guāng)學元件的精磨與拋光加工尤其重要,在很大程度上決定了大口徑光學元件的加工質量水平,其中,精密磨削基本(běn)確定了大口徑光學元件的麵形精度,同時為降低後續的拋光工作(zuò)量,精密(mì)磨削(xuē)過程中需(xū)盡(jìn)量減少在光學元(yuán)件表(biǎo)麵(miàn)形成過多的缺陷(xiàn)與破壞,而拋光加工是獲取(qǔ)超光滑低缺陷損傷光學(xué)表麵的必要保證,因此,從保證大口徑光學元件加工質量的角度,精密(mì)磨削與高(gāo)精度拋光手段是(shì)相輔(fǔ)相成(chéng),必(bì)不可少的,而高精度的機床裝備則是實現精密磨削與拋光的前提保證。受技術瓶頸限製,當前(qián)的硬件設計和開發很難開發出絕對高精度的機床裝備,且代價太高,導致精密磨削與拋光加工大口徑光學元件(jiàn)的同時不可避免地形成較大的加工誤(wù)差。為獲得更高精度和(hé)質量(liàng)的光學元件,必須進一步補償加工以提高光(guāng)學元(yuán)件的加工質量。而目前國(guó)內的光學測(cè)量(liàng)與檢測裝備適應範圍有限,一般口徑較小且成(chéng)本高昂。同時,作為獲取光學元件的加工尺寸與質量信息的必要手(shǒu)段,大口(kǒu)徑(jìng)光學元件測量裝備與評價技術(shù)的開發也同(tóng)樣重(chóng)要。可以(yǐ)說,精密磨削與拋光(guāng)裝備是(shì)獲得高(gāo)精度大口(kǒu)徑光(guāng)學(xué)元(yuán)件的(de)製造手段,而其精密檢測裝備與評價技術則是整個加(jiā)工過(guò)程順利進行(háng)的保障,三者缺一不可,都構成了大口徑光學元件精密製造的必然環節。因此(cǐ),加強大口徑光學原件精(jīng)密製造的(de)研究,必須三管齊下,唯有攻克並(bìng)掌握三(sān)者(zhě)的技術瓶頸,才可真正實現並確保大口徑光學(xué)元件的精密製(zhì)造加工(gōng)。

在激光核聚變和空天望遠鏡等大(dà)型光學(xué)工程項目的驅動下,西方發達國家,如美、日等國(guó)在大口徑(jìng)光學元件的超精密製造技術已取得(dé)了重大進展。裝備方麵(miàn),美國Livermore國家實(shí)驗室開發了LODTM單點金剛石切削機床,可加工Φ1400mm的光學元件,麵形精度可達PV≤0.025μm,表麵粗糙度Ra≤5nm。英國Cranfield精密工程研究所研製的OAGM2500超精密(mì)磨床,可加工Φ2000mm的(de)非球麵光學元件(jiàn),麵(miàn)形精度PV≤1μm。日本豐田工機研製的AHN60-3D複合機床,磨削加工的非軸對稱光學元件PV為0.35μm,表麵(miàn)粗糙度Ra為0.016μm。加工方法與工藝技術方麵,為獲(huò)得高質量的光學(xué)元件表麵(miàn)形貌,日本(běn)理化所的Ohmori等提出(chū)了ELID在線電解磨削方法,可實(shí)現光學元件的鏡麵加工。在光學表麵完整性(xìng)控製方(fāng)麵,基於(yú)小工具(jù)加工的(de)數控拋光技術(CCOS)、應(yīng)力盤拋光技術、氣囊拋光技術、磁流變拋光技術和等離(lí)子體法等技術均可有(yǒu)效去除亞表麵損傷層,並能有針對性地(dì)改善工件表麵(miàn)質量和麵形精度(dù)。這些先進的超(chāo)精密加工技術,基本上解決了大口徑光學元件加工問題,但是國外發達國家對我國進行嚴格技術和設備(bèi)禁運,造成我國大口徑光學元件超精密加工技術發展落後。

同時,國內也充分意識到了大口徑光學元件在民用和國防軍事等領域應用的重要性,明確了(le)加強大口徑光學元件精密製造研究的必(bì)要(yào)性,並在相關項目的驅動下加緊了相關加工技術及裝備開發等各方麵研究。裝備(bèi)方麵(miàn),中航精密機械研究所研製了Nanosys-300超精密複合加工機床,哈爾濱工業大學(xué)研製了大型曲麵超精密複(fù)合(hé)加工機床,均可(kě)實現光學非球麵(miàn)的加工。國防科技大學研製的光學數控加工機床(AOCMT),最大加工能力為650mm,對直徑116mm的(de)碳化矽零件,銑磨成(chéng)型(xíng)的精度為(wéi)8.9μm,研(yán)拋後工件麵形精度PV為(1/20~1/30)λ,表麵粗糙度(dù)2~5nm。廈門大學研製了大尺寸矩形光學平麵精密磨床。加工(gōng)工藝方麵,廈門大學開發了光學(xué)非球(qiú)麵的計算機(jī)輔(fǔ)助製造工藝軟件。光學完整性控製方麵,國(guó)防科技大學開展(zhǎn)了計算機數控拋光技術(CCOS)的研究,哈爾濱工業(yè)大學、國防科技大學和中(zhōng)物院等單位(wèi)均開發了磁流變拋光機床,哈爾濱工業大學、浙江工業大(dà)學和廈門大學等(děng)研究了氣囊拋光技術並試(shì)製樣機。此外,廈門大學還開展了光學精密加工環境控製(zhì)方麵的研究,擬通(tōng)過非硬件途(tú)徑彌補硬件缺陷以提高光學元件的加工精度。目前,在先進軍事及空間光學係統、激光(guāng)核聚變、大型天文望遠鏡工程等國家(jiā)重大光學工程任務的需求牽引下,我國(guó)大口徑光學元件製造和檢測技術得到了快速發展。就其關鍵工藝路線的裝備保證方麵而言,實現大口徑光學元件超精密加工的前提基礎是要具備高精度磨削與拋光加工設備,而大(dà)尺(chǐ)寸的高精度(dù)磨床與拋光裝備開發技術一直被公認為是(shì)要持續發展的技術、不(bú)可公開的技術和不可複製的技術,因此,高精度(dù)的磨削與拋光(guāng)及其配套的檢測(cè)設備仍是(shì)製約我國超精密加工技術發展的瓶頸。而且,實現(xiàn)大(dà)口徑光學元件的超精密加工,除了高精度磨拋裝備之外,還需(xū)要一係(xì)列關鍵的配套單元技術,這些配套技術包括:超精(jīng)密磨拋加工工藝與技術、機床精(jīng)度整合技術、超精密(mì)環境(jìng)監控技術、工具修整和動靜平衡技術、計算機輔助製造和檢測軟件,以及檢測路徑規(guī)劃和對應的補償加(jiā)工策(cè)略(luè)。

基於大口(kǒu)徑光學元件的發展需(xū)求,廈門大學微納加(jiā)工與檢測聯合實驗室課題組長(zhǎng)時間以來深(shēn)入(rù)地開展了大口徑光學元件的精密磨拋裝備、加工工藝技術及計(jì)算機輔助製造軟件、配套(tào)的精密檢測裝備與工藝等方麵的研究,並取得了較突出的科研成果。本文以(yǐ)大口徑光學元件加工(gōng)的關鍵磨拋工序為主要論述對象,介紹了廈門大學課題組在實現大口(kǒu)徑光學元(yuán)件高精度、高效率與高(gāo)度自動化精密加工的裝備開發(fā)及相關(guān)單元(yuán)技術方麵(miàn)的研(yán)究情況。

大口徑光學元件精(jīng)密磨削機(jī)床及單(dān)元(yuán)技術

大口徑光學元件一般采用脆性材料,且具備較大口徑和複雜麵形等特點,這為其精密加工帶來了較大的困難和挑戰。目前(qián),硬脆性材料大口(kǒu)徑光學元件的精密加工步驟和程序一般為先毛坯銑磨加工去(qù)除多餘(yú)的材料,然後粗磨到一定麵型精度,再通過精磨(mó)加(jiā)工得到滿足其設計麵(miàn)型精度的半成品,最後再(zài)拋光(guāng)去除表麵/亞表麵損傷層獲得超光滑的光學表麵,整個加工過程較(jiào)為複雜,需(xū)通(tōng)過精(jīng)密的工(gōng)藝控製和檢測及補償加工實現。因此,為滿足大口徑光學(xué)元件的精密加工,具備(bèi)高剛度和高精度及穩(wěn)定性等(děng)性能特點的機床不可或缺,其中(zhōng)大口徑精密磨床則首當其衝。目前,在精密磨床製(zhì)造方麵,美國、日本、英國和德國(guó)等工(gōng)業發達國家在國際上享有極高聲譽,代表產品如:英國Granfield大學精密工程研究所(suǒ)研製的OAGM2500六軸數控超精密磨床,可用於(yú)超(chāo)精密(mì)車削、磨削和坐標測量;日本Nagasei公司擁有SGC/SGE/N2C/NIC/RG等係列的超精密磨床,可用於各種尺寸的非球麵(自由曲麵)、平(píng)麵超精密鏡麵加工;除此之外,Moore公司的Nanotech、Precitech公司的Freeform係列、德國Satisloh公司開發的GII係列、保寧機床公司的(de)Profimat MT係列(liè)和瑞(ruì)士美蓋(gài)勒機床公司的(de)MFP係列也達到了很高的加工(gōng)精度。國內方(fāng)麵則(zé)稍顯落後(hòu),廈(xià)門大學微納米加工與(yǔ)檢測聯合實驗室以國外(wài)先進(jìn)的製造技術(shù)為借鑒,從我國大口徑光(guāng)學元件超精(jīng)密加工(gōng)需求出發,研製了多(duō)台大口徑高精度臥軸矩台平麵磨床,本文將以開發的(de)一台2MK7160平麵磨床及其(qí)單元技術為例進(jìn)行說明。

1、大口徑精密磨(mó)床的方案設計與(yǔ)樣機研製

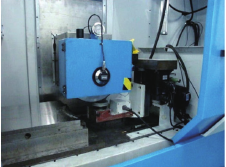

為確保開發的大口徑(jìng)平麵磨床具備(bèi)結構簡單、總體剛性好、磨削效(xiào)率高等性能特點,研發首先通過綜合分析(xī),將機床的整個開發工作分解為關鍵部件、關鍵技術、輔助配套與電氣及數控係統等部位(wèi)進行模塊化研究。機床(chuáng)整(zhěng)機確定為立柱移動式數控臥(wò)軸矩台平麵(miàn)磨床結(jié)構,外圍加鈑金全防護罩防護。改變(biàn)傳統平麵磨床導(dǎo)軌結構形式,床身底座采用T形布局和分體鑄件形式,提高工(gōng)藝合理性(xìng)。采用人工時效與自然時效相結合的(de)辦法來保證基礎大件的長(zhǎng)期穩(wěn)定性(xìng)。采用數字化設計和工程分(fèn)析對設計方案進行充分(fèn)論證,進行整機方案的結構靜力學和動力(lì)學設計和(hé)分析,保證(zhèng)樣(yàng)機整機性能。為提高工藝係統剛性,采用液體動靜壓軸承支撐(chēng)的砂輪主(zhǔ)軸,實現高回轉精(jīng)度和運(yùn)動平穩性,各軸(zhóu)傳動係統由伺服電機(jī)帶動高精度滾珠絲杠,XY方向采用液體靜壓導軌,並通過納米級分辨率的線性光柵構成全閉環控製回路,導軌采用拚塊結構,工藝性更加合理、剛性足,能實現(xiàn)高加工精度,從而保(bǎo)持高直線運動精度和高剛性。數控係(xì)統選用FANUC 31i高端係統,基於windows操作平台,操作簡單、靈活,易掌握。磨床的輔助係統包括冷卻係統、過濾裝置、潤(rùn)滑係統,油水霧淨化裝置等。其中關鍵配套技術均為(wéi)自(zì)主開發,砂(shā)輪(lún)修(xiū)整采用綠碳(tàn)杯形砂輪修(xiū)整方法並開發專用修整器,工(gōng)件檢測(cè)以機床運動帶動高精度接觸式/非接觸式傳感器實現(xiàn),加(jiā)工控製(zhì)與(yǔ)工藝技術(shù)融合進計算機輔助製(zhì)造軟件開發中,采用工作流設計方法,實現人與機床活(huó)動的自動(dòng)化處理,采用視(shì)圖/文檔的設計模式,實現數據處理和用(yòng)戶界麵的分離。基(jī)於工控(kòng)機的軟件開發模(mó)塊包括工件檢測、砂輪修整、加工監控,動平衡(héng)等係統。砂輪修整采用兩軸精密杯形修整技術可保證金剛(gāng)石砂(shā)輪形狀精度和平麵、圓弧砂輪修(xiū)整(zhěng),實時現場動平衡檢測(cè),減少主軸係統引入誤差,從而提高工件(jiàn)加工精度。加工監控消除機床(chuáng)振(zhèn)動影響,最大限度地消(xiāo)除加工表麵/亞表麵損傷。采用(yòng)高壓(yā)冷卻水帶走(zǒu)磨削(xuē)過程中的磨削熱量和(hé)切屑,提高加(jiā)工表麵性能,並采用油霧淨化器消除霧化的磨削液以淨化機床加工(gōng)空間。同(tóng)時獨立於高精(jīng)度設備、技術人員及技術水平之外的外部環境的加工環境控製技術,保(bǎo)證(zhèng)高精度加工不受環境限製,最終實現了精密溫控係統、多層次消振技術、超精密淨化(huà)相關技術。設計(jì)後的磨床參數為:工作台加工範圍800mm×600mm,各軸(zhóu)分辨(biàn)率0.1μm,主軸采用動靜壓支承技術,最高轉速3000r/min,X軸移動速度最大(dà)20m/min,Y、Z兩軸移動速度最大5m/min,數控係統采用FANUC 31i係列,砂輪修(xiū)整器采(cǎi)用GC杯形砂輪修整器。圖1為設計開發的(de)2MK7160大口徑臥軸矩台平麵磨床(chuáng)。

2、液體靜壓支承技術

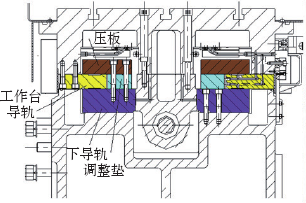

液體靜壓(yā)具備動靜摩擦係數相差級小(xiǎo)、運動(dòng)平滑、高剛度、可吸收振動(dòng)、承受大負(fù)載和動(dòng)態響應快(kuài)等特點,為保證工藝(yì)係統的剛度和運(yùn)動精度,磨床采用了閉式的液體靜壓支承技術,並開發了拚塊式靜壓導軌結構,該結構簡單且剛(gāng)性好(hǎo),極大(dà)地降低了(le)常用閉式靜壓導軌的(de)加工和裝(zhuāng)配調試難度(dù),且拆裝更為方便。開發的拚塊式導軌技術首先應用於第一台開(kāi)發的MK7160大(dà)口徑平麵磨床(chuáng)的水平X軸上(shàng),並在成功後將其(qí)首次應用於2MK7160大口徑磨床的垂直Z軸上,研究發現應(yīng)用於垂直(zhí)Z軸上的拚(pīn)塊式導軌支承性能良好,優於傳統的接觸式導(dǎo)軌(guǐ)結構。圖(tú)2是開發的拚(pīn)塊式液體靜壓導軌結構及應用實例。

圖1 大(dà)口徑臥軸矩台精密磨(mó)床2MK7160及其輔助(zhù)配(pèi)套係統

圖2 拚塊式液體靜壓導軌

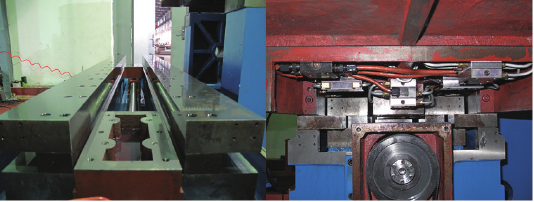

圖3 2軸(zhóu)杯形(xíng)砂輪修整裝置

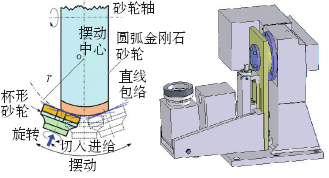

3、砂輪修整技術及(jí)裝置光

學元件(jiàn)一般為硬脆性材料,加工(gōng)難度(dù)大,砂輪極易磨損而喪失加工(gōng)能力。為保證金剛石砂輪磨粒尖銳性和麵型精度(dù),必須開發適應(yīng)用於圓弧金剛石砂輪的修整技術,從而實現(xiàn)圓弧金剛(gāng)石砂輪的修形和修銳以保證其加工能力。課題組提出了如圖3所示的圓弧金(jīn)剛石砂輪的杯形圓弧包絡修整方法,通(tōng)過杯(bēi)形砂輪的包絡運動實(shí)現圓弧金剛(gāng)石砂(shā)輪的修形和修銳。技術的實施上,機床提供修整運動所(suǒ)需的橫向往複運動和金剛石(shí)砂(shā)輪主(zhǔ)軸的回轉運動,修整裝置提供杯形砂輪的擺動、修整(zhěng)進給(gěi)和杯(bēi)形砂輪回轉運動。修整過程中(zhōng),杯形砂輪上脫落(luò)的磨粒將對金剛石砂輪磨粒與結合劑產生衝擊和研磨作用,從而完成對圓弧金剛石(shí)砂輪的修(xiū)整(zhěng)。輔助工藝與係統方麵,開發(fā)集砂輪麵形精度(dù)測量、誤差建模、半(bàn)徑補償、修整工藝等關鍵(jiàn)單元技術在內(nèi)的杯形砂(shā)輪(lún)包絡修整計(jì)算機輔助加工(gōng)軟件,並可實現圓弧金剛石砂輪修(xiū)整裝置與(yǔ)機床的多軸聯動控製。圓弧金剛石砂輪的杯形砂輪包(bāo)絡修正方法(fǎ)及裝置的開(kāi)發,極大地保證了圓弧砂輪的加工性能並提高了(le)其加工效率。該修(xiū)整技術的最大特點是其修整的對象不局限於金屬結合劑圓弧(hú)金剛石砂輪,也適合於樹脂結合劑砂輪和陶瓷結合劑砂輪的修整。

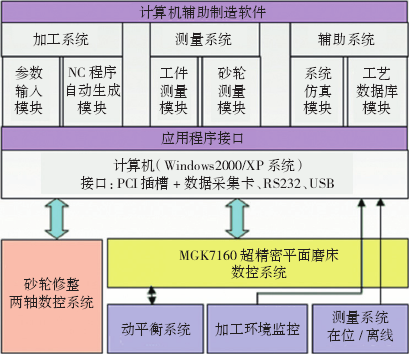

4、計算機輔助製造(CAM)軟件

大口徑非球麵屬於典型的麵型複雜工件,加工難度較大,磨床各運動軸需協(xié)同控製運動才可完成。此外,機床機械係統特性均存在一定極限,在其性能不能進一步改善(shàn)時(shí),則需通過工藝的優化(huà)。為保證(zhèng)磨削的加工(gōng)精度同時保證充分發(fā)揮數控(kòng)磨(mó)床精度特性,需根據不(bú)同類型工件和具體(tǐ)磨床結構方式,選擇合理有效的加工工藝和加工規劃,優化磨削(xuē)加工參數以提高(gāo)麵形(xíng)精度和減小磨削亞(yà)表麵損傷。其中加工補償控製方法是關鍵。為此,課題組提出了一係列的非球麵麵型插補方案和控製策略,並對其進行優化,建立了基於誤差檢測評價數據的建模補(bǔ)償技術;同時為延緩砂輪(lún)磨損,保證砂(shā)輪的(de)加工能力,深入分析了圓弧砂輪的磨損機(jī)製,針對(duì)性(xìng)地提出了砂輪均勻磨損與速度控製技術,有效提高砂輪壽命;針對(duì)非球麵加工中的圓弧半徑誤差,提出分離檢測誤差成分並進行(háng)補償加工以提高(gāo)加工精度;為提高砂輪修整效率,提出砂輪修整參數優化技術。基於上(shàng)述(shù)的工(gōng)藝優化(huà)方案,合理製定了加工工藝,配合計(jì)算機技術,特別是利用(yòng)計算機輔助(zhù)製造和測量,實現(xiàn)對加工過程信息自動處理及控製,提高加工過程自動化和加工效率;並研究數控伺服係統及微位移(yí)控製,進行不(bú)同工件加工方法分析、軌跡(jì)規(guī)劃及編程優化,確保加工中對機床的(de)正確使用、數(shù)控加工特點的(de)發揮和工件的加工精度。如圖4所示是課題組開(kāi)發的用於實現超精密磨(mó)削(xuē)的計算機輔助製造(CAM)係統軟件,其功能模塊(kuài)包括磨削加工、麵形測量、磨削補償、麵形擬合和環(huán)境監(jiān)控等(děng),輔助製(zhì)造係統軟件的應用可使整個磨削過程更加高效、便捷。CAM軟件的開發可使大口徑光學非球麵的精密磨(mó)削加工數控編程自動(dòng)化(huà),同時集成了磨削加(jiā)工(gōng)過程關鍵技術,包括工藝(yì)分析設計、參數輸入、加(jiā)工軌跡數學處理、程序編製、工(gōng)件測量(liàng)、砂輪修整、加工監控、機床(chuáng)通信等功(gōng)能(néng)模塊,各功能模(mó)塊(kuài)的聯係和功能如圖5所示。

光學元件(jiàn)可控氣(qì)囊拋光機床及單元技術

硬脆(cuì)性材料在(zài)去除過程中,極(jí)易發生(shēng)脆性斷裂破(pò)壞從而使加工表(biǎo)麵較為粗糙。常規而言,大口徑光學元件在精密、超精密磨削成(chéng)形加工後常需進行拋光等(děng)光整(zhěng)加工,目的是去除前道工序形成的表麵變質層(céng)和損傷,並(bìng)使工件表麵超光滑(huá)化。但拋光加工易(yì)破壞(huài)工件的麵型精度,因此常需采用後續的修正拋光加工以獲得高麵型精度的大口徑光學元件。傳統的光學元件麵形修正方法由於加(jiā)工周期長、麵形(xíng)收斂慢等缺點很難適應現代光學(xué)係統的發展需求,故出現不少先進的現代拋光方法,例如小磨頭數控研拋、應力(lì)盤拋光、離子束拋光、磁流變拋光和可控氣囊拋光等(děng)確定性拋光技術。

在新出現的幾種確定性拋光技術中,小磨頭數控拋光是采用最廣泛的一種。該技術具(jù)備可拋光修正複雜自由曲麵工件麵型的優點。為降低拋光盤與工件表麵間幹涉對工件精度的影響,小(xiǎo)磨(mó)頭數控拋(pāo)光的工具尺寸一般較小,導(dǎo)致其在采(cǎi)用規律性的(de)加工(gōng)路(lù)徑時易在元(yuán)件表麵形成中高頻誤差。美國亞力桑那大學提出的應力(lì)盤拋光(guāng)技術能克服這個問題,但其修形能力較弱,控製複雜,且小磨頭和應(yīng)力盤均屬於(yú)接觸式加工方法(fǎ),加工中盤麵和(hé)元件的接觸易導致元件發生彈性(xìng)形變使元(yuán)件麵形難以加工到(dào)較高精度。離(lí)子(zǐ)束拋光技術雖可實現局部修正拋光加工,但是(shì)其拋光效率極低,且對加(jiā)工環境要求極高,成本高昂(áng)。相(xiàng)比之(zhī)下,磁(cí)流(liú)變拋光和可控氣囊拋光技術屬(shǔ)於柔性(xìng)拋光技術,能夠實現很高的加工精度,但磁流變拋光成本很高,導致(zhì)其很難應(yīng)用於(yú)凹曲麵以及大口徑高陡度工件(jiàn)的加工。基於上述(shù)分析,課題組有針對性(xìng)地開發了可控氣囊拋光(guāng)技術及其機床。

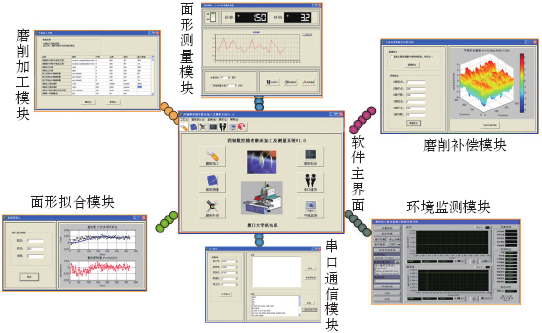

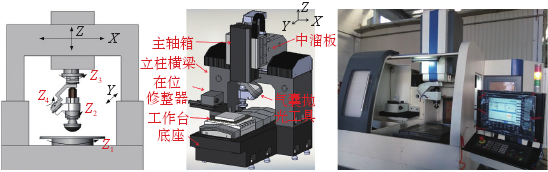

1、可控柔性氣囊拋光機床的開發

柔性氣囊拋光技術首先由英國倫敦(dūn)光學實驗室的(de)Walker教授提出,後由英國ZEEKO公(gōng)司開發成(chéng)係(xì)列的產品。課題組在消(xiāo)化吸收其產品(pǐn)的基礎上,開發了國內首台可控柔性氣囊拋光機床及單元技術。如圖6所示,氣囊拋(pāo)光機床整體采用龍門結構(gòu),分別由工作台底座、立柱橫梁、中溜板與主軸箱結構組成。兩

圖4 大口徑非球麵精密磨削(xuē)加工計算機輔助製造軟件(jiàn)

圖5 計算機(jī)輔助製造軟件功(gōng)能模塊關係圖

圖6 可控氣囊拋光樣機模型和實(shí)物(wù)圖

軸(zhóu)氣囊拋光工具是整個氣囊拋光機(jī)床的核心部件,在結構設計(jì)中不僅(jǐn)要保證整個機構的運(yùn)動精度還要為(wéi)滿足附(fù)加功能而預留足夠的位置(zhì)空間(jiān)。氣囊拋光采用進動式的加工方式,即拋光(guāng)加工過程中氣囊主(zhǔ)軸始終與工件局部法線(xiàn)成固定的進(jìn)動角。為了(le)方便控製氣囊(náng)自轉(zhuǎn)軸的空間位姿,兩軸氣(qì)囊拋(pāo)光工具由(yóu)兩(liǎng)個旋轉軸Z1和Z3來控製氣(qì)囊主(zhǔ)軸Z2在空間位姿的變化(huà),同時兩軸氣(qì)囊拋光工具的Z1、Z3和Z2軸相交於氣囊頭的球心。通過對運動空間的理(lǐ)論(lùn)分析計算當Z1軸和Z3軸在空間成45°時,即整個機構的空間角度為45°,整個氣囊拋(pāo)光工具的(de)空間運動範圍與剛度最合適。

2、柔性可控氣囊設計及(jí)其修整技術

為避免剛性拋光頭損傷自由曲麵麵(miàn)型(xíng),氣(qì)囊拋光機(jī)床采用具有一定充氣壓力(lì)的球(qiú)冠形氣囊作為拋光工(gōng)具,這樣不僅(jǐn)可以保證拋光頭與被拋光工件(jiàn)表麵(miàn)吻合(hé)性好(hǎo),而且可以通過調節氣囊內部壓力控(kòng)製拋光效率和被拋光工件(jiàn)的表麵(miàn)質量。為此,柔性氣囊拋光方法是一種極具發展潛力的拋光方法,尤(yóu)其適用於非球麵和自由曲(qǔ)麵的拋(pāo)光。柔性氣囊拋光加工采用一種獨(dú)特的進動運動方式,即拋光過程中,氣囊自轉軸始終與工件局部法線呈固定角(jiǎo)度(稱進動角)進行拋光,通(tōng)過特定的加工軌跡與路徑控製(zhì),可以在接觸區形成雜(zá)亂(luàn)的加工痕(hén)跡,生(shēng)成接近高斯分布的(de)去(qù)除函數,這種加工方式有助於(yú)降低拋光(guāng)表麵中頻誤差的形成,正是基(jī)於這個特點,氣(qì)囊拋(pāo)光加工技術具備(bèi)廣泛應用(yòng)於大口徑自由曲(qǔ)麵元件的去中頻誤差(chà)修正加工。

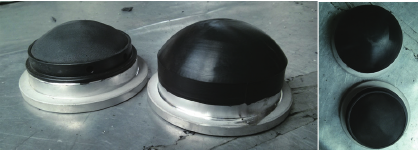

為確保氣囊加工可適用(yòng)於不同的加工對象,課題組研究了不同結(jié)構形式的氣囊拋光頭,以獲得不同變形模式和剛(gāng)度(dù)的拋光頭,包括純橡膠氣囊頭、內置鋼網橡(xiàng)膠氣囊頭和內(nèi)置薄鋼(gāng)板氣囊頭等多種(zhǒng)形式,並有針對性地研究了各(gè)種氣囊頭的變形特性和去除(chú)函(hán)數。圖7所示是其中開發的(de)內置鋼網的柔(róu)性氣囊拋光頭。

為了進一(yī)步提高(gāo)加工效(xiào)率,減少氣囊拋光頭修整耗時,課題組將氣囊頭修整工序分離,設計並增加了離線氣囊修整裝置(zhì),開發了如圖8所(suǒ)示的離線氣囊修整裝置,該(gāi)裝置由底座、擺動電機、擺(bǎi)動底座、擺動導(dǎo)軌、進給電機、導軌、砂輪底座(zuò)、砂輪主軸電機、修整砂(shā)輪、拋光頭(tóu)電機、防護裝置等部分(fèn)組成。擺動電機固定在底座的底部,通過減速機與擺動底(dǐ)座相連,導軌固定在擺動底座(zuò)上,進給電機與進給主軸通過(guò)導軌帶動砂輪底座完成進給運動,砂輪主軸電機通過聯軸器帶動修整砂輪旋轉,完成修整砂(shā)輪的運動(dòng)。拋光頭部(bù)分底座通過螺釘固定在底座的一端,氣囊拋光頭由皮帶輪與拋(pāo)光頭電機帶動旋轉。在氣囊頭離線修整加工中,氣囊頭的修整由橡膠氣囊頭的旋轉、砂(shā)輪主軸的旋(xuán)轉、進給軸進(jìn)給運動和擺動軸的擺動運動共同完成。同時,在防(fáng)護罩的(de)頂部安裝有氣囊頭動平衡裝置,檢測氣囊頭在旋轉過程中的振動與轉速,方便對氣囊頭的平(píng)衡調整,提高修整精度。

3、氣囊拋光仿(fǎng)真與運動控製軟件

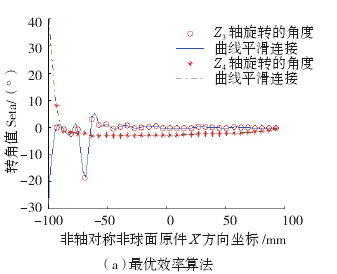

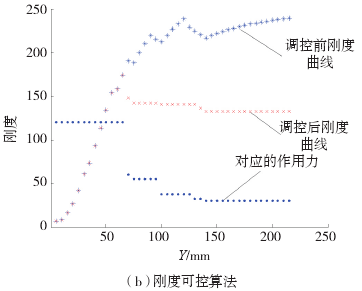

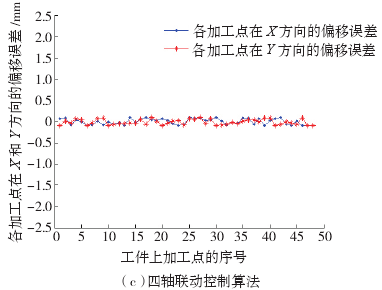

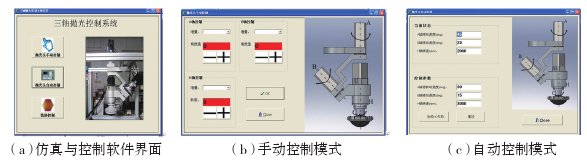

為確保氣囊拋光加工可實現預期功能,課題組充分研(yán)究(jiū)了可控氣囊拋光的加(jiā)工機理,將試驗(yàn)與仿真(zhēn)相結合(hé),確定不同工藝條件對拋(pāo)光接(jiē)觸區的影響,以及不(bú)同條件下氣囊拋(pāo)光的靜態和動態去除函數,並研究了基於去除函數的拋光駐留時間算(suàn)法。在(zài)研究基於(yú)運動學理論(lùn)的氣囊(náng)拋光過程(chéng)中進動控製方法的基礎上,得出最高效的進動控製算法。研究特別對連續進動拋光模式下的氣(qì)囊加工進(jìn)行了深入的研究,尤其在壓(yā)力(lì)控製和位姿控製的基礎上分別研究(jiū)了如圖9所示最(zuì)優效率算法、剛(gāng)度可控算法和四軸聯動控製算法等,並在此基(jī)礎上編製了柔性氣囊(náng)可控拋光的仿真與運動控製軟件(jiàn),該軟件具備手動和自動控製(zhì)兩種模式,如圖10所示為開發的軟件(jiàn)界麵。該仿真與運動控製軟件極大地方便了氣囊拋光的(de)運(yùn)動規劃和運動控製,有效地促進了氣囊拋光加工的高度自動化(huà)。

大口徑光學元件精密檢測裝備及單元技術

大口徑光學元(yuán)件的加工(gōng)一般經(jīng)曆銑(xǐ)磨、磨削、拋光3個階段(duàn),為保證每(měi)道工序的加工餘量和(hé)精度,每個加工階段都(dōu)需要匹配對應的精度測量檢測技術。大口徑光學元(yuán)件的加工過程中(zhōng),磨削加工階段主要是為

圖7 設計的柔性氣囊及其結構

圖8 離線氣囊修(xiū)整裝(zhuāng)置

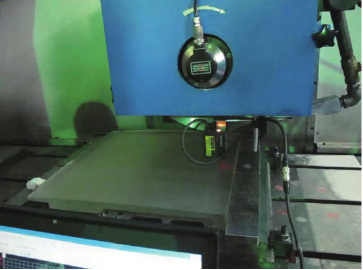

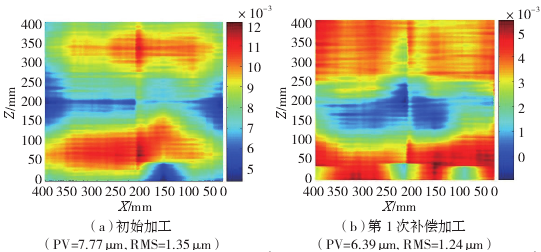

了(le)獲得較為接近(jìn)設計要求的(de)形狀精度,該(gāi)階段獲得的麵型精度將在很大程度上決定後續麵型收斂加工的工作量,因此其麵型精度的檢測至關重要。一般而言,大口徑光學非球麵磨削加工階段麵型誤差檢測裝置的精度要求介於數十微米到亞微米(mǐ)之間。基於(yú)此,課題組有針對性地開發了大口(kǒu)徑光學元件麵型(xíng)誤差的檢(jiǎn)測(cè)技術(shù)。圖11所示是課題組開發的在位檢測係統,該檢測係統將激光位移傳感器放置於磨削主軸上,利用磨床(chuáng)各(gè)軸的運(yùn)動完成大口徑非球麵元件的麵型檢測,可實現大(dà)口徑光學元件的全口徑測量。該種檢測方式屬於在位式的,其特點是可以(yǐ)避免(miǎn)工(gōng)件(jiàn)離(lí)線測(cè)量引入裝夾、定位等誤差,實現對(duì)工件(jiàn)加(jiā)工表麵(miàn)精度進行測量,並可為(wéi)補償加工提供加工誤差數據。圖12所示為利用在位(wèi)檢(jiǎn)測係統檢測大口徑非球麵光學元件初始(shǐ)加工和補償加工後的麵形精度圖,經過3次補償加工後麵形精度PV值由7.77μm下降到4.67μm。

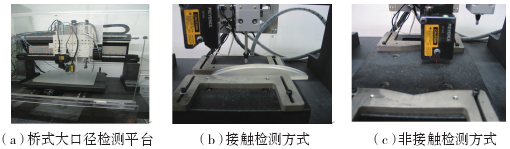

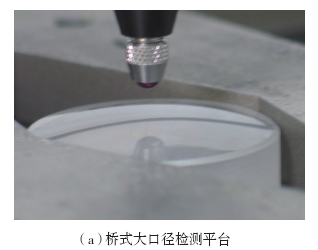

此外,課題組還分別開發了中大口(kǒu)徑(200mm×200mm)和大口徑(jìng)(400mm×400mm)光學元件的三維輪廓測量離線精密檢測平台。圖13為其中(zhōng)的(de)大口(kǒu)徑(jìng)離(lí)線精密(mì)檢測平台,該平台采用固定橋式結構,XYZ軸行(háng)程分別為400mm×400mm×150mm,各軸定位精度為(wéi)±1μm,整體設計測量精度目標為±3μm。檢測平台采用一種上下位(wèi)機的多CPU結構,上位機實現係統管理、數據處理及人機界麵等功能。下位機由運動控製和數據(jù)采(cǎi)集兩個模塊組成,實現實時的運動(dòng)控製和數據采樣、分析及處理功能。平台采用接(jiē)觸式和非接觸式雙探測係統(tǒng),可針對不同工件需求(qiú)實

圖9 開發的幾種氣囊拋光控製算法

圖(tú)10 氣(qì)囊(náng)拋光的仿真與運動控製軟件界麵

圖11 在位檢測係統

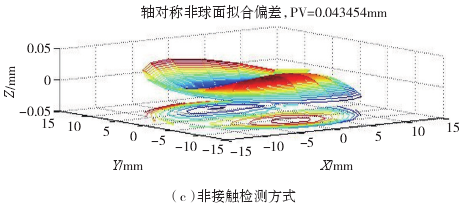

現工件麵形數據的實時采集,采集後的麵形原始數據通過相關數(shù)據擬(nǐ)合算法和(hé)誤差分析,可擬(nǐ)合出實際加工後的工件麵形,將擬合後的工件麵形與理(lǐ)想的非球麵麵形比較,從而求出(chū)非球麵麵形誤差和各種(zhǒng)像差等參(cān)數(shù),為後續加工提(tí)供加工補償數據。

圖12 初始加工和補償加工麵形精度

圖(tú)13 大口徑光學元件檢測裝置

圖14 非球麵檢測軟件及功能模塊

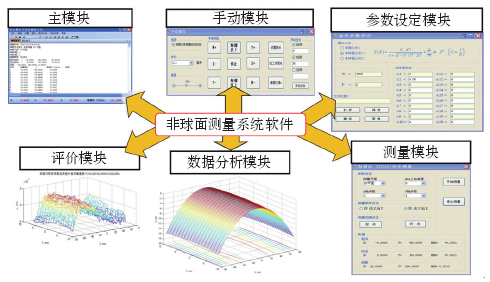

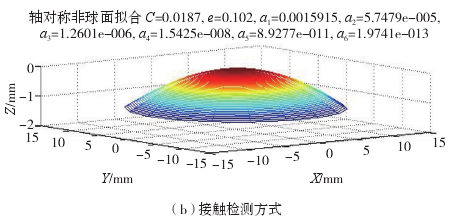

為使檢(jiǎn)測平台在大口徑非球麵元件檢測中(zhōng)更為便利,課題組還(hái)開發了適應於大口徑非球麵元件檢(jiǎn)測的非球麵測量係(xì)統軟件,該軟件包含如圖14所示的參數(shù)設定(dìng)模(mó)塊、測量模塊(kuài)、數據分析模塊和評價模塊,具備非球麵頂點查找(zhǎo)、定位誤差補償(cháng)、直線度與垂直度和平麵(miàn)度(dù)誤差補償、測杆變形誤(wù)差補償等(děng)功能,該軟件設有手動和自動兩種工作模式。圖15是利用開(kāi)發(fā)的大口徑(jìng)光學檢測平台和軟件(jiàn)測量得(dé)到的非球麵光學元件麵型(xíng)及(jí)擬合偏差(chà)。該檢測裝置和配套軟件的(de)開發成功地為大口徑光學元件的精密加工提供了強有力的精(jīng)度(dù)測量和補償加工(gōng)保(bǎo)證(zhèng)。

結論(lùn)

大口徑光學元件的精密製(zhì)造加工屬於(yú)一個複雜的綜合性係統工程,其精密加工涉及難加工材料的去除機理與控製、精密超精密機床開發、數控技術、精密檢測、加工工具及修(xiū)整、材料、加工狀(zhuàng)態及環境控製、誤差(chà)評價及補償和加工技術與工藝等方麵(miàn),其中(zhōng)的(de)每一項均是一個(gè)重要的(de)研究方向,對(duì)其深入係統的研究任重(chóng)而道遠。在相關大光學工(gōng)程項目的資助下,廈門大學微納米(mǐ)加工與檢測聯合實驗室在大口徑光學原件的精密製造與檢測裝備(bèi)方麵進行了(le)較多的探索,取(qǔ)得了一(yī)些實用(yòng)的科研成果,主要體現在:

(1)開發了“T型”布局的大口徑四軸精密磨床,該機床采用液(yè)體靜壓支承導(dǎo)軌、動靜壓主(zhǔ)軸及動平衡技術,配置(zhì)針對圓(yuán)弧金剛(gāng)石砂輪修整的杯形砂輪修整器,針對大口徑非(fēi)球麵光學元件的精密加工需求,開發了與該磨(mó)床配合使用並包含多個關鍵單元功能模塊(kuài)的計算機輔助製造(CAM)係(xì)統。

(2)開發了大口(kǒu)徑(jìng)柔(róu)性氣囊拋光(guāng)機床(chuáng),拋光機床采用AB擺五軸結 構,“T”型龍門布局,拋(pāo)光頭采用柔性氣囊結構,具備壓力和姿態控製兩種加工模式。研究設計(jì)了多種拋光加工路徑與駐留時間算法,並開發了精(jīng)密拋光機床的計算機輔助拋光(CAM)係(xì)統。

圖15 非球麵光學元件的檢測結果

(3)研製了中大口徑(jìng)光學非球麵檢測(cè)平台,測量平台具備接觸式與非接觸式兩種測量工(gōng)具與手段,並開發了大口徑非球麵的測(cè)量與評價軟件,該軟件具備自動測量、數據分析、評價和補償等功(gōng)能,可實現較高精度大口徑非(fēi)球麵的精密測量與評價。

綜合分析當前的技術發展現狀可見,雖然我國已經能加工出較高精度(dù)的大口徑光學(xué)元件,但相比國外先進水平(píng)仍然存在較大的提升空間,未來需(xū)要相關部門與研究機構及高校創(chuàng)新性的探索研究相關新加工技術與方法、新的工藝、新(xīn)的檢測技術,以期在此基礎上實現大(dà)口徑光學元(yuán)件的高(gāo)精度與高質量(liàng)加工,確保我國相關大工程項目和國防軍事等領域的建設與實施。在相關高端裝備及數控領域方麵的攻關工作,也將幫助我國最終突破國(guó)外技(jì)術封鎖,全(quán)麵提(tí)升我國的精(jīng)密製造技術及其裝備水平,確保我國的技術安全。

投稿箱:

如果您有機床行業、企業相關新聞稿件發(fā)表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發(fā)表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息

業界視點

| 更多

行業數據

| 更多

- 2024年11月 金屬切削機床(chuáng)產量數據(jù)

- 2024年11月 分地(dì)區金屬(shǔ)切削(xuē)機床產量數據

- 2024年11月 軸承出口情況

- 2024年11月 基本(běn)型乘用車(轎車)產量數據

- 2024年11月 新能源汽車產量數據

- 2024年11月 新能源(yuán)汽車銷量情況

- 2024年10月 新能源汽車產量數據

- 2024年10月 軸承出口(kǒu)情況

- 2024年10月 分地區金屬切(qiē)削機(jī)床產量數據

- 2024年10月 金屬切削機(jī)床產(chǎn)量數據

- 2024年9月 新能源汽(qì)車銷量(liàng)情況

- 2024年(nián)8月 新能源汽車產量(liàng)數(shù)據

- 2028年(nián)8月 基本型乘用車(轎車)產量數據(jù)

博文選(xuǎn)萃

| 更多