摘 要 簡要闡述了PLC 結合電液比例閥在數控軋輥磨床工件頂(dǐng)持控製中(zhōng)的應用,其中主要闡述了控製原理、硬件功能、介紹了機床頂持控製的設計,主要(yào)電氣元件的選型等,使軋輥磨床的頂持力在磨削工件時,達到可控,避免因頂持力過(guò)大而使工件磨削(xuē)精度走(zǒu)失。

軋輥是鋼鐵行業用於鋼板軋製的關鍵零件,數控軋輥磨床是專門用於冶金、造紙、橡膠、印機等行業(yè),磨削各類工作輥及支承輥、各種壓機的金屬、非金屬壓延輥等的(de)專(zhuān)用磨(mó)削加工(gōng)設備。因軋輥磨削(xuē)過程中需磨削圓柱形、圓錐形、輥麵、輥頸、中凸、中凹、正弦(xián)曲線,拋物線、弧線、CVC 曲線等各類曲線,且要求精度很高,磨削過程大(dà)多通過機床頭架及尾架對軋輥進行頂持(chí)磨削。在此過程中,一方麵(miàn)需要保證軋輥在頂持(chí)過程中的安(ān)全,另一方麵,需要控製軋輥在頂持過程(chéng)中的變形以避免由變形引起的工件磨削精(jīng)度走失。所以(yǐ),控製對軋輥的頂持(chí)力度將直接影響軋輥的加工安(ān)全及加工精度,數字式電液比例閥就(jiù)是理想的控(kòng)製元件。數字式電液比例閥是20 世紀80 年代初發展起來的可用計算機實(shí)現電液比例控製的新型元件,主要包含數字式流量閥、數字(zì)式(shì)壓力閥、數字式方向流量閥等類型。電液比例閥控製同開關控製相類似,用電液比例閥的電磁(cí)鐵代(dài)替機(jī)械轉動(dòng)手柄,將電信號變為壓力或位移信號。由於電液比例閥具有(yǒu)較強的抗汙(wū)染能力,控製精(jīng)度及可靠性較高,所以其廣泛適用(yòng)於現代液(yè)壓控(kòng)製係統中。可編程控製器PLC與(yǔ)電液比例(lì)閥的組合,非(fēi)常適合於軋輥的頂(dǐng)持力控製,其能夠根據工件頂持情況進行實時調整(zhěng),由電液比例閥控製(zhì)數控軋輥磨床(chuáng)對工件頂持力控製,可以大大改善係統性能(néng),具有反應靈敏(mǐn)、控製精確、

自動化(huà)程度高等特點(diǎn)。

1 、電氣控(kòng)製係統及硬件結構

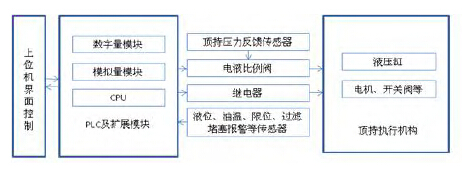

機床數控(kòng)係統采用SIEMENS 840D 係統,並集(jí)成SIEMENS S7-300 PLC 機床狀態實施監控並進行機床動作控製,根據(jù)機(jī)床控製的要求,機床頂持控製設計選用圖(tú)1 所示的控製(zhì)方案。

圖1 電氣控製係統及硬件(jiàn)結構

由圖1 可見,該係統的控製核心是SIEMENSS7-300 PLC,其主要負責控製係統(tǒng)的數據采集、濾波、數據處理、驅動輸出等功能。在整(zhěng)個頂持執行過程中(zhōng),CPU 將給定的控製量通過模擬量模送給電液比例(lì)閥,電液比例閥根據電壓值控製液壓缸的輸出壓力,頂持壓力反饋傳感器的反(fǎn)饋信號輸入電(diàn)液比例閥,實現電液比例閥的閉環(huán)控製。

2 、具體(tǐ)係統設計

2.1 主要(yào)液壓(yā)元(yuán)器件選型

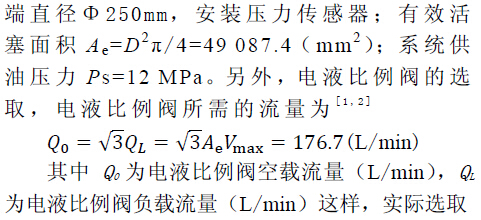

伺服液壓缸作為動(dòng)力元件,承受負載(zǎi)並實現往(wǎng)複運動。此處考慮頂持動作需通過尾架套筒的伸縮(suō)動作來實現,在此選用單杆雙作用液壓缸,其活塞兩個腔(qiāng)體的麵積為1:2,選擇和計算(suàn)液壓缸的(de)參數(shù)為: 最大頂(dǐng)持力2 0 0 kN; 液壓缸前

的電液比例閥額定流量為200 L/min。

2.2 主要電(diàn)氣元件選型

根據實際工況(kuàng)及係統性指標要求和對應的液壓元器件選型,電氣控製係統采用(yòng)德國SIEMENSP7-300 PLC 係統 ,其具(jù)體選型如下:

(1)控製單元:CPU314 附帶256KB 儲存卡。

(2)數字輸入模塊:SM321 模塊,具有16 點的24V DC 輸入接口。

(3)數字輸出模塊(kuài):SM322 模塊,具有16 點(diǎn)的24V DC 輸出接口。

(4)模擬量(liàng)輸入模塊:SM331,具有(yǒu)16 位AD精度,1ms 采樣(yàng)速度的四通道模擬(nǐ)輸入接口。

(5)模擬量輸出模塊:SM332,具有(yǒu)12 位AD精度(dù),1ms 轉換周期的(de)2 通道模(mó)擬輸出接口。

2.3 係統控製設計

係(xì)統控製設計含兩部分(fèn)內容,上(shàng)位機界麵操作控製和下位機PLC 控製軟件 。

首先,為實現上位機界麵操作控製,我們在數控軋輥專用磨削OEM 軟件的基礎上進行了改動,界麵采用VB 及C++聯合開發,在原有界麵的基礎上增加了尾架頂持力(lì)設定窗口,如圖2 所示,

圖(tú)2 數控軋輥磨床(chuáng)OEM 操作軟件及頂持(chí)控製後(hòu)台程(chéng)序

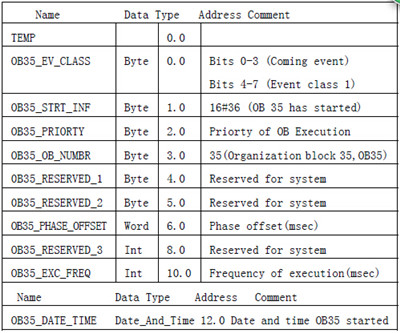

其次,下位機PLC 控製(zhì),主要完成液壓缸的驅動工作。該程序主要在OB35 循環中斷組織塊中運行(中斷周(zhōu)期100ms),各參數格式(shì)見表1。

Block: OB35 "Cyclic Interrupt"

CALL "CONT_C" , DB255

COM_RST :=

MAN_ON :=M255.0

PVPER_ON:=

P_SEL :=

I_SEL :=

INT_HOLD:=

I_ITL_ON:=

D_SEL :=

CYCLE :=T#100MS

SP_INT :=MD256

PV_IN :=MD258

PV_PER :=

MAN :=MD260

GAIN :=MD262

TI :=MD264

TD :=

TM_LAG :=

DEADB_W :=MD266

LMN_HLM :=

LMN_LLM :=

PV_FAC :=

PV_OFF :=

LMN_FAC :=

LMN_OFF :=

I_ITLVAL:=

DISV :=

LMN :=

LMN_PER :=

QLMN_HLM:=

QLMN_LLM:=

LMN_P :=

LMN_I :=

LMN_D :=

PV :=

ER :=

表1 OB35 循環中斷組織各參數格式表

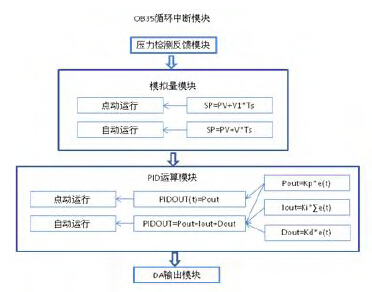

通過以上(shàng)程序段對各給定控製量以及控製信息的處理,PLC 完成了對電液比(bǐ)例閥的控製工作[4]。其具體程(chéng)序原理如圖3 所(suǒ)示,由壓(yā)力反饋檢測模塊(kuài)、曲線發(fā)生器模塊和PID 運算模塊組成。圖(tú)3中,SP 代表(biǎo)壓力曲線設定值,PV 代表實際壓(yā)力反饋值,V1 表示點運動的速度值,Ts 是控製時間(jiān)間隔,V 是自動運行時速度增量值,PIDOUT 為PID

控製運算輸出值,Pout 為PID 控製運算的比例控製項值,Iout 為PID 控製運算的積分控製項值(zhí),Dout為PID 控(kòng)製(zhì)運算的微分控製項值,Kp 為比例控製參數,Ki 為積分(fèn)控製參數(shù),Kd 為微分控製參數(shù),e(t)為誤差,e(t)= SP-PV。其中,壓力反(fǎn)饋檢測模塊負責將液壓(yā)缸的實時壓力情況反饋給控製器,實現由模擬數據到數字數據的轉換[5];曲線發生器模塊由(yóu)點動運行曲線發生器和自動運(yùn)行曲線發生器組成,分別給出點(diǎn)動運行(háng)和(hé)自動運行時的液壓缸指令曲線;PID 運算模塊則根(gēn)據指令曲線與實際運行曲線誤差,給出(chū)電液比例閥的(de)控製輸入。

圖3 PLC 控製(zhì)軟件原理

3 、結語

隨著當前世界經濟的發展和生(shēng)產的提高,人們開始對機床的多功能(néng)和先進性的要求越來越高,高速、高效、智能化、精確化是相當長(zhǎng)一段時間機床行業發(fā)展的方向,數控軋輥磨床作為(wéi)鋼鐵、冶金行(háng)業的主要精加工設備,其頂持機構的好壞(huài)直接關係到(dào)軋輥磨(mó)削質量。根(gēn)據以上方案設計的PLC 和電液比(bǐ)例閥控製數控軋輥磨(mó)床工件頂持機構,經(jīng)試(shì)驗與實際應用測試,達到性能指標,整個係統穩定性高、抗幹擾能力強,響應速(sù)度快,自動化程(chéng)度高。該係(xì)統已在(zài)生產現場運(yùn)行三年,係統運行良好,持續為用戶創造著較好的(de)經濟效益。

如果您有機床行業、企業相關新聞稿件發表,或進(jìn)行資訊合作,歡迎聯係(xì)本網編輯部, 郵箱:skjcsc@vip.sina.com