基於 FANUC 數(shù)控係統的信號跟蹤(zōng)功能(néng)的實(shí)現

2024-9-3 來源(yuán): 北京發那科數控工(gōng)程有限公司 作者:王寶平 王衛(wèi)紅

一、信號跟(gēn)蹤功能的內涵

隨著數字技(jì)術的發展,發那科數控係統采用的 CPU 計算處(chù)理速度越來(lái)越快,數控係統的內(nèi)置 PMC 的掃描時(shí)間也越來越短,技術人員對於 PMC 很多信號的(de)快速變(biàn)化已經無(wú)法通(tōng)過肉眼的(de)觀(guān)察得到,需要采用信號跟蹤的(de)方法加以記錄後才可以用於信號時序確認和故障報警的精(jīng)確分(fèn)析。

信號跟蹤功能主要應用為記錄信號的瞬時變化、記(jì)錄信號(hào)隨時間變(biàn)化的周(zhōu)期、記錄信號間時(shí)序(xù)關係等等,該功(gōng)能對於調試和維修人員有著非常大的用途 , 下麵介紹其使用方法並以案例(lì)的方式分享在實際工作(zuò)中的應用與作用。

二、信號跟(gēn)蹤功能的使用方法

本文以數控機床普遍使用(yòng)的 FANUC 0i-F 係統(tǒng)為例加以說明。

1.信號跟蹤功能的方式選擇

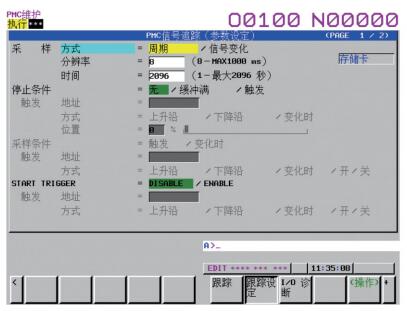

首先按下 MDI 麵板(bǎn)上的功能鍵 [SYSTEM],再依次按下擴展軟鍵 [+]、[PMC 維護 ]、擴展軟鍵 [+]、[ 跟蹤設定 ] 軟鍵後,顯示 PMC 信號追蹤 ( 參數設定 ) 畫麵頁麵 1 采樣設定畫(huà)麵如圖 1 所示。其中主(zhǔ)要參數(shù)設定如下 :

圖(tú) 1 PMC 信號追蹤(參數設(shè)定)頁麵 1 采樣設定畫麵

(1)采(cǎi)樣方式分為 : 周期和(hé)信號變化兩種方式,周期方(fāng)式為按采樣的(de)時間記(jì)錄信號 ; 信號變化方式為按采樣地址信號的變化(huà)記錄信號。

(2)分辨率設定範圍為(8~1000ms), 一般采用為 8ms。該值設定越大對信號(hào)變化的(de)敏感度會降低,造成可(kě)能追(zhuī)蹤不到小於分辨率(lǜ)的信號的變化。

(3)采樣時間為采樣方式為周期方式時,可以根據需要設定(dìng)的采(cǎi)樣時間,當分辨率為 8ms時設定範圍為(1~2096s)。

(4) 停止條件、采樣條件(jiàn)(采樣條件隻有在信號變化方式時才有(yǒu)效)、START TRIGGER( 觸發(fā)開始 ) 依據實際需要設(shè)定地址的變化方式。

2.信號跟蹤功(gōng)能的采樣地(dì)址的設定

信號跟蹤功(gōng)能的采樣地址的設定有如下的兩種方法 :

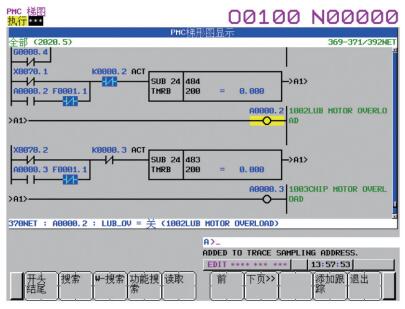

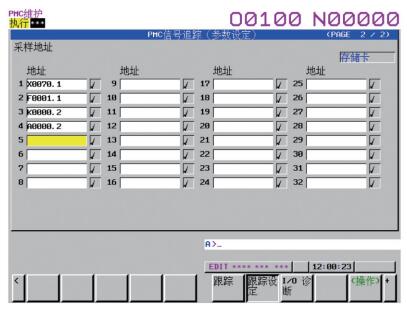

(1)在采樣地址頁麵直接輸入跟蹤信號地址例如根據跟蹤圖 2 中線圈 A0.2 報警的相關地址可在采(cǎi)樣地址(zhǐ)頁麵依次(cì)輸入 X70.1、F1.1、K0.2、A0.2 得到如圖 3 所示的內容。

圖 2 追蹤(zōng)線圈(quān) A0.2 報警相關信號地址(zhǐ)梯形(xíng)圖

圖 3 PMC 信號追蹤(參數設(shè)定)頁麵 2 采樣地址

(2)在梯形圖搜索菜單中通過光標選中地址添加跟蹤的方法

例如在圖 2 先通過 [W- 搜索 ] 搜索到線圈A0.2,通過按(àn)下(xià) [ 添加跟蹤 ] 軟鍵把 A0.2 添加到采樣地址頁麵(miàn)中,依次(cì)移動光標選中 K0.2、F1.1、X70.1 分別按下 [ 添(tiān)加跟(gēn)蹤 ] 軟鍵,也可以(yǐ)得到如圖 3 所示的采樣地址內容。

3.信號跟蹤功能啟動與(yǔ)停止

(1)手動(dòng)跟(gēn)蹤

在[PMC配置]下級菜單(dān)[設定]中設定[跟蹤啟動]為手(shǒu)動,那麽在(zài)[跟蹤]畫麵中的[操作]中 , 通過按下 [ 開始 ] 或者(zhě) [ 停止(zhǐ) ] 軟鍵來(lái)手動控製跟蹤信號的(de)啟動和停止。

(2)自動(dòng)跟(gēn)蹤

在[PMC配置]下級(jí)菜單[設定(dìng)]中設定[跟蹤啟動 ] 為自動或者在 [PMC 維護 ] 下級菜單 [K參數 ] 中設定 K906.5 為 1,那麽在係統上電(diàn)後就可以自動啟動信號跟蹤功能了。

三、信號跟蹤功能的作用與應用

1.調試或者維修工作中PMC輸入點的對點(diǎn)在調試或者(zhě)維修工作中需(xū)要確認數控設備(bèi)外設的到位開關、操作按鈕等進入數控係統的 I/O模塊(kuài)的輸入信號狀態的好壞,如果數控設備體積較大一般需要兩人來進行確認,一人在數控係統顯示屏上觀(guān)察輸入點的狀態,可通過 [PMC 維護 ]中的 [ 信號(hào)狀(zhuàng)態 ] 中的到位開關、操作按鈕等輸入信號相應的(de) X 地址的變(biàn)化來(lái)進行確(què)認 ; 而另一人在設(shè)備外設(shè)(遠端)來進行到位開關、操作按鈕(niǔ)等硬件輸入信號的接通或者閉合工作,通過兩人密切(qiē)配合很方便快(kuài)捷(jié)的進行確針對大型設備而(ér)言,如果隻有一名技術人員(yuán)時用以上確認的方法就有些顧此(cǐ)失彼了。因此可以采(cǎi)用(yòng)先在數控係統上,把需(xū)要確認外設的輸入點地址依次通過信號跟蹤畫麵來進行設定(一般(bān)選擇信號變化方式),啟動信號(hào)跟蹤(zōng)後,技術人員(yuán)再去大型設備的外圍依次進行到位開關、操(cāo)作按鈕等硬件(jiàn)輸入信號的接通或者閉合工(gōng)作,再在數控係統上進行信(xìn)號跟蹤的停止,通過移動光標(biāo)很方(fāng)便的觀察到剛才接通的輸入信(xìn)號的(de)狀態如圖4 所(suǒ)示,從而方便的完成硬件(jiàn)輸入點的對點工作。

圖 4 PMC 信號(hào)追(zhuī)蹤用於 PMC 輸入點確認

2.PMC調(diào)試工作(zuò)中動作時序的確認

上海某知名汽配廠 1 條汽車製(zhì)動盤自動化生產線是依靠日本發那科機(jī)器人來完成鑽孔(kǒng)、精車、動平衡工序(xù)的上下料、檢測及鋼印道(dào)序,以取代傳統的人工上下(xià)料。其中 2 台數控立車(配置 FANUC 0i-TF 係統), 現在通過增加 PMC I/O 點的方式與上下料的機器人控製電櫃(內有三(sān)菱外裝 PLC)進(jìn)行協議通訊,以實現機器(qì)人參與的工件自(zì)動上下料的功能。

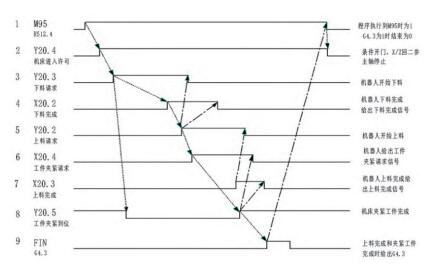

前期設計依據(jù)機器人上下料動作(zuò)流程結合機床本體的加工工藝流程,編製了數控立車機器人上下料 PMC 動作序圖(tú)如圖(tú) 5 所示。在原係統PMC 的(de)基礎上依據時序圖增加了機器(qì)人上(shàng)下料的相關內容。加工程序中增(zēng)加了聯機方式下執行的 M95 代碼(機器人上下料)。

圖 5 機器人上下料係統 PMC 動作時序圖

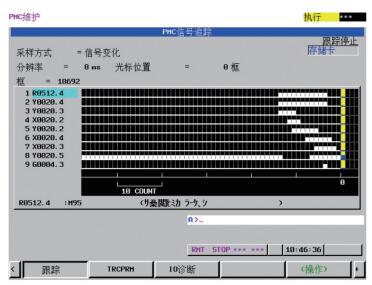

在改造現場調(diào)試時,我們(men)應用信(xìn)號跟(gēn)蹤功(gōng)能(néng)對更改後的數控係統 PMC 程序及加工程(chéng)序編製的正確性進行驗證,跟蹤在執行 M95 相關的(de)PMC I/O 點時(shí)序是否和圖 5 一致,通過不斷在線修改 PMC 程序,直到信(xìn)號跟蹤畫麵(miàn)顯示正確的相關信號時序如圖 6 所(suǒ)示(和圖(tú) 5 所示時序保持一致)。

圖 6 PMC 信號追蹤用於機器人上下料 PMC 動作時序(xù)確認

通過對相(xiàng)關信號進(jìn)行信號(hào)追蹤,可(kě)以快速驗證改造技術設計方案、PMC 程序、調(diào)用的動作宏(hóng)程序的正確性,並能(néng)快速查找出動作信號時序上存在的各種問題,並通過(guò)不斷分析(xī)、完善、優化直到滿足設計要求,節約了(le)現(xiàn)場調試時間,提高了工作效率(lǜ)。

3.在提升機床加工效率方麵的(de)應用

在擁有數控機床從事機械加工的企業,如何提升數控機床的加工能力,提高加工效率是(shì)一個永恒的課題。

一般工件的完整加工時間包含切(qiē)削時間和非切削(xuē)時(shí)間(jiān)。切削時間(jiān)為(wéi)刀具加工接觸工(gōng)件的時間(jiān),而(ér)非切削(xuē)時(shí)間(jiān)由(yóu)機床工件或者刀具快速定位(wèi)時間和機床輔助動作(如刀(dāo)具交換、工作台交換、自動門開關等)時間組成。在確保安全可靠的前提下如何減少機床輔助動作的時間,提高機床的使用性能也是提升機床(chuáng)加(jiā)工效率的(de)一個非常(cháng)重要的(de)有效途(tú)徑。利用 FANUC 數控係統(tǒng)的信(xìn)號跟蹤功能的周(zhōu)期采(cǎi)樣方式可以精準跟(gēn)蹤到機床輔助動作例如換刀動作的完整時間和分部動作的時間,加以分析研究找到製約總體換刀時間的關(guān)鍵因素,對該分(fèn)步動作的執(zhí)行器件和(hé)到位檢測開關等多方麵進行針對性的(de)分析和有效(xiào)調整,以減少該分步作的動作時間,從而達到減少機床總(zǒng)體的(de)換刀時間提升(shēng)機床加(jiā)工效率的目的(de)。下麵以一台配置 FANUC 數控係統的鬥笠(lì)式換刀的立式加工中心(xīn)為例進行簡要(yào)說明。

主軸上無刀,換刀位為 1 號刀具,主程序執行 T2M06,T 代碼調(diào)用 O9000 號宏程序(以下程序經過簡化)將刀庫上的 2 號刀裝載到主軸上。O9000 號換刀宏程序如下(左邊為宏程序內容,右邊為內容注釋)。

O9000

N10M19; 主(zhǔ)軸定向(xiàng)

N20 T#149G91G00G28Z0;執行T代碼找新

刀結束 ,Z 軸(zhóu)回 1 參

N30M20; 刀盤移到主軸側

N40M25; 主軸刀具鬆開(kāi)並(bìng)吹氣

N50G91G00G30P2Z0;Z 軸回 2 參

N60M26; 主軸刀具夾緊

N70M21; 刀盤移到待機側

N80 G91G00G28Z0;Z 軸回 1 參

N90M99; 返回(huí)主程序

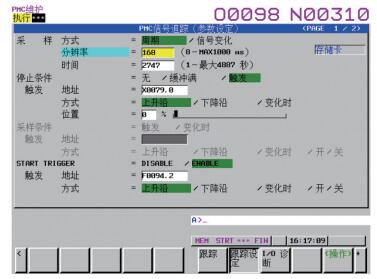

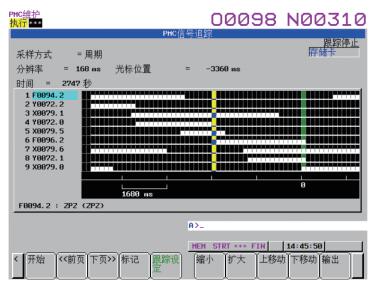

PMC 信(xìn)號(hào)追蹤(zōng)(參(cān)數設定)頁(yè)麵 1 采用(yòng)如圖 7 所示的周期(qī)采樣方式 ; 分辨率采用 168ms;觸發開始條件為地(dì)址 F94.2 的上升沿 ; 停止條件為地址 X79.0 信號的上升沿。記(jì)錄的相關信號在換刀過程中的隨時間變化的周期如圖 8 所示。

圖 7 鬥笠式刀庫換刀 PMC 信號追蹤(zōng)(參數設定)頁麵(miàn) 1

圖 8 鬥笠式刀庫換刀時 PMC 信號追蹤圖(tú)

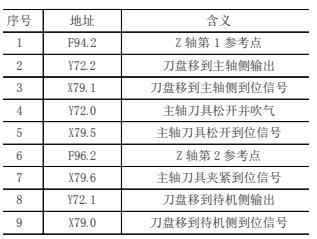

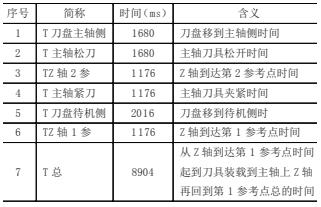

相關信號說明如表 1 所示(shì) ; 鬥笠式刀庫(kù)換刀時 PMC 信號追蹤計算(suàn)時間表如表 2 所示。

表 1 鬥笠(lì)式刀庫換刀時 PMC 信號追蹤含義說明表

表 2 鬥笠式刀庫換(huàn)刀時 PMC 信號追蹤計算時間表

從表 2 計算分析出 ; 從 Z 軸到達第(dì) 1 參考點(diǎn)的時間算起、到刀具裝載到主軸(zhóu)上、隨後 Z 軸再回到第 1 參考點,總的換刀時(shí)間為 8.904s,組成為三部分分別為 :Z 軸從 1 參往返 2 參時間 ; 主軸(zhóu)刀具鬆開 / 夾緊時間 ; 刀庫移(yí)動到主軸側 / 待機(jī)側的時間。綜合分析該立式加工中心鬥笠(lì)式(shì)換刀的機械結構和氣動部件動作特點 : 主軸鬆拉(lā)刀動作打刀氣缸(gāng)動作行程較短,調整可節省時間非常有(yǒu)限,非影響換刀(dāo)時間的關(guān)鍵因素 ; 刀庫移動到主軸側/待機側的時間(jiān)分別為1.68s和2.016s,基於刀庫移動到(dào)主軸側 / 待機側氣缸行程較長的特(tè)點,在動作平穩可靠的前(qián)提下通過調節 2 個動作氣缸端(duān)部的氣流(liú)調(diào)節閥,使刀庫移動到主軸側/ 待機側的時間分別提速到 1.3s 和 1.4s,合計比原(yuán)來(lái)節省了0.996s;Z軸從1參往返2參的動作執行的 G00 快速移動的速度,在運動平穩(wěn)可靠(kào)的前提下,將參數 1420 即 Z 軸的快速移動速度由原來的 4000mm/min 提高到 6000mm/min,使 Z軸從1參往返2參的時間合計比原來節省了0.7s。總的節省(shěng)時間為 1.696s,從而節約了該機床的換刀時間,提高了該機床加工效率,使該機床日加工能力得到小幅提升。

4.維修工作中的故障原因(yīn)分析

配(pèi)置 FANUC 數控係統的數控機床在實際維修工作中,經常遇到出現係統 PMC 報(bào)警(jǐng)時,要根(gēn)據電氣故障現象綜合分析係統 PMC 邏輯關係才(cái)能最(zuì)終鎖定故障源頭的情況,而往往無法(fǎ)用常規的(de)用肉眼來(lái)觀察 PMC 的邏輯關係和信號流向,因為有些信號是一閃而過(guò),很難(nán)用肉眼來鎖(suǒ)定它。尤其對於可能幾個小時或者一、兩天才出現(xiàn)一次(cì)的軟故障而言,事後(hòu)靠常規檢(jiǎn)修方法和分析 PMC 時(shí)可能(néng)存在多種可能性,很難及時準確判斷故障(zhàng)點。而熟練使用 FANUC 數控係統的(de)信號跟蹤功能可以幫助維修人員快速跟蹤故(gù)障報警的相關信(xìn)號來源和流向,通(tōng)過精準分析信號時序關係,有助快速的鎖定故障源頭,快速修複故障。空調曲(qǔ)軸生產線上(shàng) 1 台配置 FANUC 數控係統的(de)止推麵磨床,在其生產過程(chéng)中不定期的出現 EX1015 CLAMP PRESSURE LESS! 的報(bào)警信息,含義為夾緊(jǐn)壓力低,同時(shí)出現報警後磨床退回到 X 軸機械零點的故障(zhàng)現(xiàn)象。磨(mó)床的作流程為 : 空調曲軸生產線的機械(xiè)手先拿走主軸夾具上的已經(jīng)加工(gōng)完(wán)的工件,再放置未加工(gōng)的工件,靠尾(wěi)架前進來進行定位後(hòu)主軸夾(jiá)具再夾緊(jǐn),夾具夾緊後尾架後退到位(wèi)後,磨床前進進行磨削加工。維修人員現場分(fèn)析認為 : 軸夾具的夾緊 / 鬆開、尾架前進 / 後退的液壓執行元件、相應的到(dào)位檢測開關都和該EX1015號報警相關。

維修人員檢(jiǎn)測相關線路接線和接觸正常,報警複位消除(chú)後(hòu)手動(dòng)分(fèn)部操作(zuò),動作和到位開關檢測都正常,因此懷(huái)疑可能是聯(lián)線生產加工(gōng)過程尾架前進到位檢測開關(PMC 地址為(wéi) X1.4)性能(néng)不(bú)良引起的報警信息。

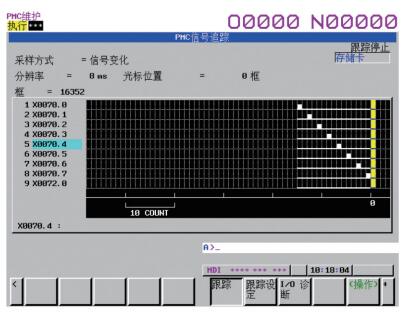

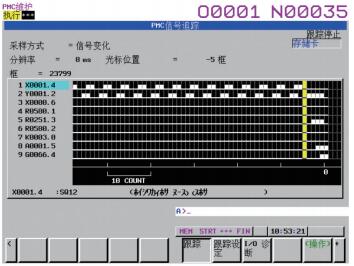

為了精準(zhǔn)鎖定故障來源驗證分析的正確性,采用數控係統的信號(hào)跟蹤功能,選擇 “信(xìn)號變化”采(cǎi)樣方式(shì),對和(hé) EX1015 號報警相關的 X、Y、R、A、G 地址進行信號跟蹤。在啟動跟(gēn)蹤開始後該磨(mó)床繼續聯線生產加工,在加工幾個小時後再次出現(xiàn) EX1015 號報警和磨床退回到 X 軸機械零點的故障現象,此時跟蹤結果畫麵如圖 9 所示。維修(xiū)人員結合 PMC 邏輯關係進行了分析,Y1.2 尾架前進動作到位(wèi)後,到位檢測信號 X1.4 未發出,2 秒後 R251.3 信號接通,A1.5 報警(畫麵出現

EX1015 號報警)隨後接通 G66.4(X 軸退回(huí)機械零點 )。至此將故障原因精準鎖(suǒ)定為(wéi)尾架前進到位開關性能不良所致,隨即進行了該開關的更換,後經長時間生產(chǎn)檢驗沒有再次出現該故障報警。

圖 9 止推麵磨床報警 PMC 信號追蹤圖

四、結語

本文簡要介(jiè)紹了 FANUC 數控係統的信號(hào)跟蹤功能的內涵(hán)、使用方法及應用(yòng)方麵(miàn)的具體案例,供大家在學習、科研、生產(chǎn)中加(jiā)以(yǐ)參考和借(jiè)鑒(jiàn),這(zhè)種方(fāng)法有助於(yú)大家(jiā)對 PMC 程序的相關信號(hào)的狀態(tài)和時序關係進行精準微觀的分析(xī),可以結合常規檢測、PMC 程序分析,依據實際情況加以酌情使用,進而在多個方麵(miàn)提高工作效率及設備的加工效率,更好的為科研生產(chǎn)服務。本文(wén)基於 FANUC 數控(kòng)係統的信號跟蹤功能的(de)實現使用的是 FANUC 0i-F 係統,其原理方法也適用(yòng)於 FANUC 0i-D、0i-F Plus、30i/31i/32i/35i 等係列係統。

投(tóu)稿箱:

如果您有機床行業、企業相關新聞稿件發(fā)表,或進行資訊合作(zuò),歡迎(yíng)聯係(xì)本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發(fā)表,或進行資訊合作(zuò),歡迎(yíng)聯係(xì)本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相(xiàng)關信息

業界視點

| 更多(duō)

行業數據

| 更多

- 2024年11月 金屬切削(xuē)機床產(chǎn)量(liàng)數據

- 2024年11月 分地區金屬切削機床產量數(shù)據

- 2024年11月 軸承出口情況

- 2024年11月 基本(běn)型乘用車(轎車)產量數據

- 2024年11月 新能源汽車產量數據

- 2024年11月 新能源汽車銷量情況

- 2024年10月(yuè) 新能源汽車產量(liàng)數據(jù)

- 2024年10月 軸承出口情(qíng)況

- 2024年(nián)10月 分地區金屬切削機床產量數據

- 2024年10月 金屬切削機床產量數據

- 2024年9月 新能源汽車銷量情況

- 2024年8月 新能源汽車產量數據

- 2028年8月 基本型(xíng)乘用車(轎車)產量數(shù)據