西門子(zǐ)828D數控係統在展刀上的應(yīng)用研究

2024-1-23 來源: 萬(wàn)向(xiàng)錢潮股份公司 作者(zhě):張銀橋 姚禮軍

摘要:基於西門子828D數控係(xì)統(tǒng),設計了一套帶有展刀頭的車加工機床控製係統,主要由西門子828D數控係統、基恩士高精度接觸式傳感器、輸入/輸出(chū)模塊、S120伺服驅動器、伺(sì)服(fú)電機和絕對(duì)位置編碼器組成(chéng)。利用數控係統的軸耦合功能(néng),使展刀徑向(xiàng)位移與軸向進給能夠在金(jīn)屬切削加工時做到插補運算,滿足外圓、圓弧、倒角等加工要求。與普通數控車床相比,應用展刀技術的車(chē)床具有加工效率和精度高,剛性好,機床結構緊(jǐn)湊,操作(zuò)方便等特點。

關鍵詞:展刀頭;展刀(dāo)動力頭結構(gòu);虛擬軸;軸耦合;伺服控製

0 引言

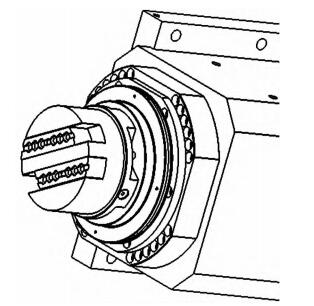

展刀頭是一種在隨主軸(zhóu)旋轉時還驅動刀具進行徑向位移的裝置,常用於非標準專用切削類機床。其動作與原理如下:通過驅動位移拉杆向後位移來帶動滑塊移動,主要是位移拉杆驅動斜(xié)柄使滑塊做徑向位移,從而帶動安(ān)裝在(zài)滑塊上的刀(dāo)架(jià)在(zài)旋轉的同時做徑向運動進行切削。雙刀展刀頭(圖1)應用廣泛,適用於圓孔內外加工(gōng)、車銑、車牙(yá)、搪溝槽、錐形、凹麵或凸麵等圓球麵加工(gōng)。

圖1 展刀頭示意圖

1、驅動方式分類及展刀動力頭結構

針對展(zhǎn)刀盤滑塊徑向運動,目前有兩種驅動方式,一種是靠(kào)液壓傳動來(lái)控製展刀徑向(xiàng)行程(chéng),另一種是通過伺服來控製展刀徑向(xiàng)行(háng)程。其中,液(yè)壓控製展刀響應速度慢、精度低,應用場合有(yǒu)限;而伺服控製展(zhǎn)刀響應(yīng)速(sù)度快、精度高,可以利用現有數控技術的插補功能,

實現圓弧麵加工。

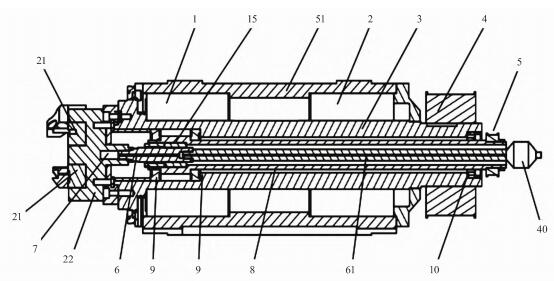

文獻(xiàn)[1]的專利提供了一種展刀(dāo)動(dòng)力頭結構(圖2),其由雙伺(sì)服驅動分別驅動展刀頭旋轉和展刀滑塊相對移動,主要包(bāo)括主軸、絲(sī)杆、滑塊、展刀盤和主軸箱體,主(zhǔ)軸通(tōng)過兩隻主(zhǔ)軸軸承支承在主軸箱體上,外部的伺服電(diàn)機(jī)通過驅動帶輪驅(qū)動主軸旋轉,帶動展刀盤上的刀(dāo)具做旋轉運動。具體傳動方式如下(xià):展(zhǎn)刀盤22中心的滑塊7沿主軸軸向做前後運動時,滑塊7兩側的斜齒結構驅動(dòng)徑向的刀體滑軌21做(zuò)徑向運動,從而驅動安裝在其上麵的刀具進(jìn)行徑向調節,主軸3前端安裝絲杆6用於驅動滑塊7,絲杆6由螺母座套筒8後端的展刀(dāo)帶輪5驅(qū)動,通過控製(zhì)展刀帶輪(lún)5與主(zhǔ)軸3之間的差速,實現對絲杆6精(jīng)確的位置(zhì)控製。

1—主軸軸承A;2—主軸軸承B;3—主軸;4—主(zhǔ)軸帶輪;5—展刀帶輪;6—絲杆(gǎn);7—滑塊;8—螺母座套筒;9—軸承;10—支撐軸承(chéng);

15—螺母;21—滑軌;22—展刀盤;40—配油(yóu)器(qì);51—主軸箱(xiāng)體;61—配油管。

圖2 展刀動力頭結(jié)構

2、伺服驅動(dòng)的具體實現方法

2.1 係統配置

設備控製采用(yòng)西門子828D數控係統,配備3個驅動器和3個伺服電機。其中(zhōng)一個伺服控製主軸帶動展刀(dāo)盤(pán)旋轉;一個伺服控(kòng)製刀體滑塊移動,需要(yào)配合主軸做同步(bù)運動才能控製展刀位置穩定不變,當需要改(gǎi)變展刀徑向位置時,要求(qiú)當(dāng)前伺服電機在耦合(hé)主軸同步轉速的基礎上進行(háng)位(wèi)置控製,耦合技術詳見文(wén)獻[2];剩下的一個伺服控製整個展刀動力頭(tóu)做軸向往(wǎng)複運動。在選擇(zé)828D數控係統車(chē)床版本時,要(yào)注意選擇能夠兼(jiān)容四軸及以上的(de)版本,因為(wéi)控製(zhì)設備(bèi)運行時用到虛(xū)擬軸技術,占用一(yī)個軸的位置,它是由主軸和控製展(zhǎn)刀的伺服軸耦合出來的,在係統(tǒng)上表示(shì)展刀徑向位(wèi)移,並且在數控係統裏(lǐ)要對虛(xū)擬軸進行NC參數設定。數控(kòng)係(xì)統需配置“電子齒輪”功能選項,使用輔助(zhù)功(gōng)能“電子齒輪”可以控製跟隨軸運動,使之(zhī)按照線性運動偏移(yí)與最多五個引導軸相關聯運動,引導(dǎo)軸和跟隨軸之間的關(guān)聯按照每個引導軸通過(guò)耦合係數進行定義,算出的(de)跟隨軸運動分量是由單個引導軸運動(dòng)分量乘各自的耦合係數(shù)通過加(jiā)法構成。

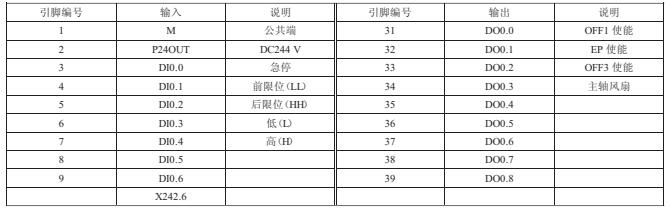

2.2 係統輸入/輸出分配(pèi)及作用

係統的輸入(rù)/輸出配置如表1所示,其中DI0.1~DI0.4接的是基恩(ēn)士(shì)GT2-70係列接觸式位移傳感器,該傳感器有5路輸出(chū),分(fèn)別為良、H、L、HH、LL,表示傳感器將量程分(fèn)成了(le)5段,測頭位於相應的分段內,傳感器就給出對應的信號,把(bǎ)“良”信號接入係統背麵X242.6接口,用於快速響應,其餘(yú)傳感器(qì)輸出接入PLC輸入口。

該傳感器安裝在(zài)展刀動力頭末端,用於測量展刀滑塊的移動量,盡管(guǎn)展(zhǎn)刀滑塊在展刀盤內部,無法直接測量,但是可以通過(guò)測(cè)量連接展刀滑(huá)塊的絲杆的相對位置的移動,通過(guò)換算間接測得展刀滑(huá)塊徑向移動的距離,測得的絲杆(gǎn)的(de)位置變化與展刀徑(jìng)向位置變(biàn)化(huà)成線性關係。設備在進行車削加工前需確定一個基準點,在基準點這個位置,測量得出展刀盤上兩把車(chē)刀刀尖距離,這個具體同位置(zhì)傳感器當前讀數對應,當(dāng)每次找(zhǎo)到這個基準點時,設備總是能知道當前車刀刀尖距離。但設備實際運行過程中,傳感器測到這個基準點時會有信(xìn)號傳遞上的誤差,如果以控製係統收到這個信號為基準點,時間上的差異(yì)將導致基(jī)準的重複精度(dù)不夠,滿足不了設備加工要求。聯想到傳(chuán)統的帶相對位置編碼器的伺服回零方(fāng)案,也是先找到回零信號,再尋找編碼器零(líng)點信號完成回零動作。設備主軸和同(tóng)步軸(zhóu)都(dōu)采用了單(dān)圈絕對位(wèi)置編碼器,當找到傳感器的基準點後,接著讓同步軸(zhóu)往固定方向轉動(dòng),直到主軸和同步軸角(jiǎo)度(dù)數值完全一致,這樣就可以非常(cháng)精確地對零。

表1 IO輸入(rù)/輸出表

2.3 係統的連接和功能調(diào)試

係統的連接根據西門(mén)子(zǐ)提供的828D簡明調試(shì)手冊進行,在數控係統裏將所有NC軸配置完成,並根據828D數控(kòng)係統參數手冊設置好對應軸的NC參數,X軸是伺服進給軸,U軸是同步主(zhǔ)軸,SP是主軸,V軸是主軸(zhóu)和同步軸耦合出來的虛擬軸(zhóu),代表徑向位置,V軸的位置0表示(shì)尋零位後的參考位置,不(bú)代表展刀盤上的兩個刀尖實際距離為0,因此需要(yào)在設備(bèi)回零後,測量兩把刀尖實際距離(lí),並把對應的數值換算後寫入V軸偏置設定中,這樣設備(bèi)在實際(jì)加(jiā)工(gōng)作業時,X軸(zhóu)和V軸(zhóu)是兩個互為插(chā)補軸。

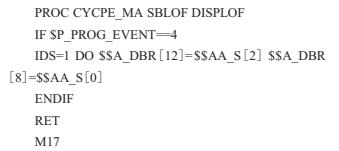

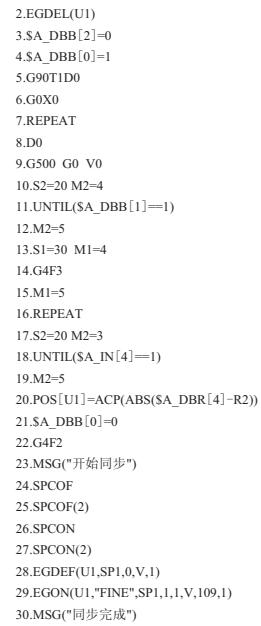

同步功能的啟用,根(gēn)據828D工作準備部分編程手冊,首先(xiān)在“製造商循環”目錄下導入CYCPE_MA文件,類型為(wéi)SPF,用(yòng)記事(shì)本打開內容為:

每次係統重啟上電就執行同步(bù)動作,將主軸和同步主(zhǔ)軸的速率實時提取出來,分別賦值給DB4900.DBD8和DB4900.DBD12,PLC通過對這兩個數據的處理,可以實時監控這兩個軸的轉速和同步功能執行情況(kuàng),並做出相應的應答處理。在係統上電完成,未運行任何程序的情(qíng)況下,主軸和同(tóng)步主軸還沒有(yǒu)處於耦合狀態,隻是PLC程序(xù)對兩個軸的速度進行了監控。要想耦合軸(zhóu)數(shù)控係統需要運行一段加工程(chéng)序,在該程序中,還要完成展(zhǎn)刀的尋零動作,保(bǎo)證每一次設(shè)備斷(duàn)電重啟之(zhī)後找到的都是同一個零點,也就是找到零點時,雙展刀的刀尖距離都是同一個(gè)數值。以下是運行的加工程序:

1.EGOFS(U1)

程(chéng)序運行原理如下:

第一步,取消(xiāo)耦合功能,讓主軸和(hé)同(tóng)步主軸處於能夠自由運動狀態,理由是當設備完成耦合功(gōng)能時,可能需要(yào)再次進行回零操作,這時候如果沒有取消耦合功能的話,同步主軸處於耦合狀態,隻(zhī)能跟隨主軸同步運行,無法(fǎ)實現自由轉動,也就不能執行尋找零位。

第二步,取消(xiāo)展刀(dāo)滑塊到達限位就觸發(fā)係統複位的限製,然後執行(háng)同步主軸往展刀張開方向轉動,當展刀滑塊達到張開最大限位(wèi)時(即傳感器測頭(tóu)位(wèi)於LL區域)同步主軸停止,主軸往反方向轉動3 s停止,使展刀滑塊(kuài)往回收(shōu)縮(suō),接著同步主軸往反(fǎn)方(fāng)向轉動,使展刀滑塊進一步收攏(lǒng),一直到零點信號(即傳感器測頭位於“良”區(qū)域)觸發停止。零點信號直接接入係統背(bèi)後的快速輸入/輸出點X242.6,提高零點信號的係統響應速(sù)度。接著,定位同步主軸使同步(bù)主軸角(jiǎo)度跟隨主軸角度持一致,至此,整個尋零動作(zuò)完成(chéng)。

第三步,改變限位功能,$A_DBB[0]=0,通過PLC對這個信號的處(chù)理,當展刀滑(huá)塊(kuài)運行(háng)到設(shè)定的最大距離(即傳(chuán)感器測頭位於“LL”區域)和最小(xiǎo)距離(即傳感器測頭位於“HH”區域)時,係統(tǒng)能做出複位的應答反(fǎn)應並進行報(bào)警提示,目的是保護展刀頭,由於展刀頭上

的(de)滑塊有機械位置限製,在到達機械限位之前先觸發軟限位,可以(yǐ)起到保護機械機構的作用。

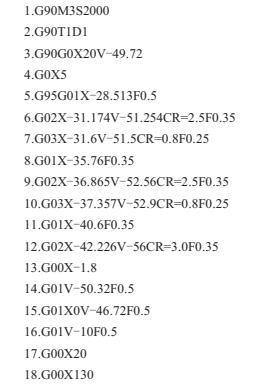

第四步,應用軸耦合指令開啟軸同步功能,並對耦合關係進行參數設定,當前(qián)程序中,使用了一個跟隨軸U與兩個引導軸(分(fèn)別是SP1軸(zhóu)和V軸)的耦合關係(xì),SP軸為實際(jì)主軸,耦合類型(xíng)為0,V軸為虛擬(nǐ)軸,耦合類型為1,並在下一行指令中(zhōng)對電子齒輪比值(zhí)進行了設定,當完成同步功能後,不能對頁麵上的同步主軸U進行單獨控(kòng)製,它是跟隨(suí)主軸SP1和V軸的位置關係分量進行耦合計算後得到的,在加工程(chéng)序中,X軸表示進給,V軸表示展刀徑向(xiàng)位置,SP是(shì)主軸,加工程序的編寫跟普通(tōng)車床類似,具體如下:

這是一段(duàn)車外圓並有圓弧(hú)台階銜接的圓柱體(tǐ)的程序,X坐標是圓柱體軸向位置,V坐標是車(chē)刀徑向位置,兩把車刀對稱布(bù)置,切(qiē)削(xuē)徑向(xiàng)力可以相互抵消,加大一次走刀量,大大提高加工效率。

3、結語

通過引進先進的展刀結構理念,本文分析設計了(le)展刀動力頭傳動機構,結合西(xī)門(mén)子828D虛擬(nǐ)軸耦合技術,將展刀複雜的控製運算化(huà)簡為一台普通車床(chuáng)的編程邏輯,並進行實物製作和實踐應用,取得圓滿成功。應用了展刀技術(shù)的(de)車床跟普通數控車(chē)床相比,具有加(jiā)工效率和精度高(gāo),設備剛性(xìng)大,加工尺寸穩定(dìng),編程簡單等特點(diǎn),相信類似的應用在金屬加工(gōng)行業中會(huì)越來越廣泛(fàn)。

投稿箱:

如果您有機床行業、企業相關新(xīn)聞(wén)稿件發表,或(huò)進行資訊合作,歡迎聯(lián)係本(běn)網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新(xīn)聞(wén)稿件發表,或(huò)進行資訊合作,歡迎聯(lián)係本(běn)網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息

業(yè)界視點

| 更多

行業數據

| 更多

- 2024年11月 金(jīn)屬切削機床產量(liàng)數據

- 2024年(nián)11月 分地區金屬切削機床(chuáng)產量數據

- 2024年(nián)11月 軸承出口情況

- 2024年(nián)11月 基本型乘用車(轎車)產量數據

- 2024年(nián)11月 新能源汽車產量數據

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能源汽(qì)車產量數據

- 2024年10月 軸(zhóu)承出口(kǒu)情況

- 2024年(nián)10月 分地區金屬切削機床產量數據

- 2024年10月 金屬切削機床產量數據

- 2024年9月 新能源汽車銷(xiāo)量情況

- 2024年8月 新(xīn)能源汽車產量數(shù)據

- 2028年8月 基本型乘用車(轎車)產量數(shù)據

博文選萃(cuì)

| 更多