FANUC伺服優化功能在模具加工中的應用(yòng)

2021-3-30 來源:蕪(wú)湖職業技術學院 機械工程學院 作者:葛阿(ā)萍

摘要:為了改善(shàn)模具加(jiā)工中零件加工表麵(miàn)存在振紋、過切等表(biǎo)麵質量不佳(jiā)的問題。文中通過FANUC SERVO GUIDE 軟件測試機床的伺服係統性能,針對測試結果,對(duì)機(jī)床(chuáng)伺服係統三環參(cān)數、背隙加速等伺服(fú)參數進行逐步調試和優化,並(bìng)將優化(huà)結果應用於某模具樣件加工試驗,試驗結果表明,優化後的伺服係統響應性能和機床的加工性能(néng)都有(yǒu)所提高。

關(guān)鍵詞:伺服優化;伺服係統;SERVO GUIDE;加工質量

數控機(jī)床是模具產品的生產載體,其伺服係統性能的好壞直接影響著模具產(chǎn)品的加工(gōng)質量。一般(bān)在機床剛出廠時(shí),廠家會給定一組能夠(gòu)保證正常(cháng)加工的參數值,但並不能發揮機(jī)床最佳的(de)加(jiā)工性能[1]。另一種情況是隨著數控機床使用時(shí)間的增加,機床的機械性能發生了變化。此時與之相關的伺服參(cān)數也要隨之做出調整,否則會引起機床(chuáng)機電不匹配,造成機床運行不穩,產生振動,使得零件加工(gōng)表麵存在振紋、過切(qiē)等表麵質量不(bú)佳的(de)問題[2]。因此為了保證模具產品的加工精度和表麵質量(liàng),對數控機床伺服係統進行優化顯得尤為必要。

文中通過FANUC SERVO GUIDE 軟件測試機床的(de)伺服(fú)係統(tǒng)性能(néng),針對測試結果,對機床伺服係統三環參數、背隙(xì)加速等參(cān)數進行逐步調試和優化,以獲得良好的伺服動(dòng)態性能和機械剛性(xìng),使數控機床處於穩定的工作狀態,充分發揮最優加工(gōng)性能,從而(ér)提升(shēng)模具產(chǎn)品加工品質和精度。

1 、伺服優化原理和內容

1.1 伺服優化原理

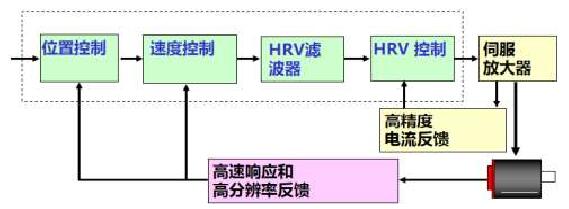

數控機床伺服係統(tǒng)優化的目的,是為了更好地優化機械特性(xìng)和電氣特性之間的配合,以獲得更(gèng)高的伺服係統響應和機械剛性,從而獲得更好(hǎo)的加(jiā)工性能[2]。FANUC 伺服係統控製采用(yòng)三環控製的方式,如(rú)圖 1 所示[2-3]。

圖(tú)1 伺服控製原(yuán)理圖

FANUC係統將伺(sì)服三環控製集成在NC的(de)軸卡上,通過(guò)接(jiē)收NC所發出的指令,經軸卡的三環處理後輸出至放大器,驅動電機運行(háng)。最內環是電(diàn)流控(kòng)製,中間環是速度控製,最外環為位置控製。三環中,電流環是整個伺服(fú)係統(tǒng)控製(zhì)的根本環(huán)節,作(zuò)用是提高係統(tǒng)的快(kuài)速性,限製(zhì)最(zuì)大電(diàn)流,使係統有(yǒu)足夠大的加速轉矩。速度環是伺服控製的中間環節,作用是提高係(xì)統抗負載(zǎi)擾動能力,抑製速度波動。位(wèi)置環是最(zuì)外環,其作用是保證係統的靜(jìng)態精度和動態跟隨性能[4]。三環中,電流環(huán)響應速度(dù)最快,其次是速度(dù)環,最後是位置環。若(ruò)要提高位置(zhì)環回路增益須先提高速度環回(huí)路增益,否則容易導致機床振蕩,運行不穩。因此(cǐ),伺服優化應遵循“由內而外”的原(yuán)則,秉(bǐng)承先電流環、後速(sù)度環,最後位置環的先後(hòu)順序進行優化。

伺服(fú)優化的實質(zhì)是根據機床的頻率響應曲(qǔ)線、圓弧測試圖進行分析,合理調整(zhěng)伺服三環參數,盡可能使各軸精(jīng)確的跟隨(suí)移動指令和抑製幹擾扭矩,即在一定的機械狀態下確保伺服係(xì)統(tǒng)不會出現振蕩,保證三環控製回路能夠(gòu)在高響應、高剛性下“和諧”工作[5-6]。

1.2 伺服優化的內容

對於數控機床伺服優化主要包括兩個(gè)方麵[7]:

(1)提高伺服電機增益,抑(yì)製機床振動通過(guò)頻率響應測試抑製機床共振點,提高機床增益,以匹配機床的機械剛性、提高電機的響應速度。

(2)循圓象(xiàng)限凸起抑製,調整加工(gōng)精度通過觀(guān)察機床圓弧(hú)象限測試進行調整,抑(yì)製伺服軸換向時的凸起,消除加工時的象限痕。

2 、伺服優化案例分析

2.1 加工故障現象

某加(jiā)工中心使用 FANUC 0i-MF 係統(tǒng)加工模具產品試件,使用AICC功能,進給量為2000mm/min, 經加工後,零件加工表麵有明顯的振紋,存在過切,如圖2所示。

圖(tú)2 優化前試件(jiàn)

2.2 伺服優(yōu)化方案

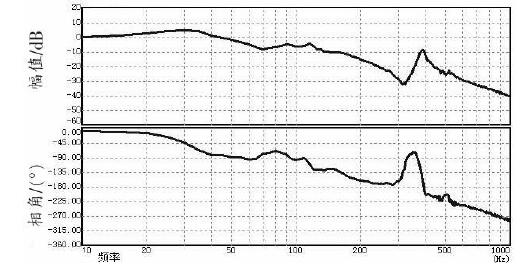

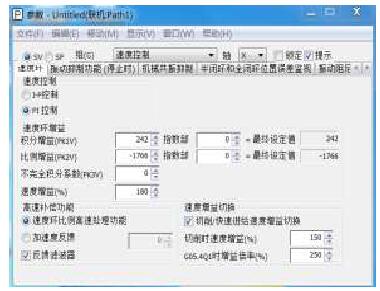

(1)首先利用 SERVO GUIDE 軟件測試機床 3 軸靜態頻率響應曲線,觀察機床的機械性能。靜態頻率響應測試是 SER⁃VO GUIDE 調試中非常重要的一環,它波形的好壞反映了機床很重要的機械(xiè)特性,它調整(zhěng)的好壞直接影響了後續圓弧部分的(de)調整,以及機床(chuáng)運行的平穩和加工效果的好壞,在整個(gè)調試(shì)中具有非常重的分量。頻率響應測試通過頻率響應測量各軸的共振點,並用濾波器參數來抑製共振[5]。在滿足波形要求,保證(zhèng)共振點被抑製的情況下,提高速度環路增益。以 X 軸測(cè)試為例(lì),優化前頻率響應圖如圖3所(suǒ)示。

圖3 X軸優化前頻率(lǜ)響應波形

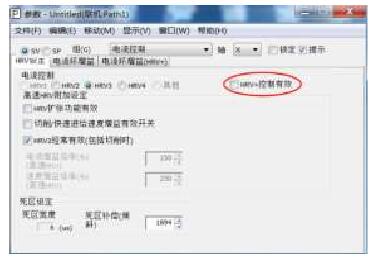

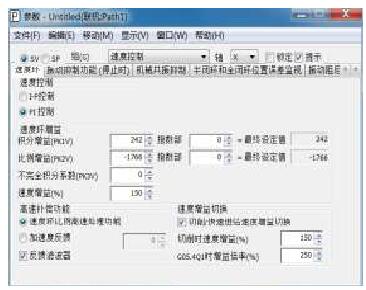

調試中主要(yào)以幅頻特性曲線作為考察伺服特性的主要依據[5]。由圖3 可(kě)知,幅頻曲線在低頻 50HZ—200HZ 範圍內幅值低於 0d B,表示係統響應滯(zhì)後。先檢查電流環參數,發現“HRV+

控製有效”未選中,如圖4所(suǒ)示。此功能是在HRV3基礎上進行控製(zhì)的,即HRV3+功能,可以實(shí)現電流環更高速響應(yīng)和較高的速度增益設定。選中“HRV+控(kòng)製有效”選項,再(zài)次測試頻(pín)響曲線,如圖5所示。

圖4 電流環參數

圖5 X軸優化中頻率響(xiǎng)應波形

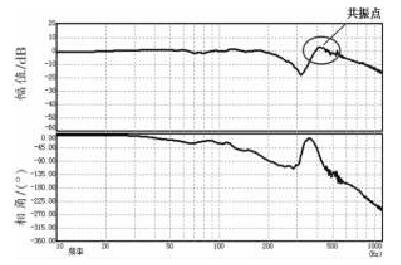

在使用了(le)HRV+控(kòng)製有效後,低頻部分幅值基本接近0d B,係統響應滯後明顯改善。但高頻部分在 380h Z 左右仍存在明顯的共振點。調試中逐步(bù)加入濾波器來抑製高(gāo)頻振蕩。在使用 HRV 濾波器後(hòu)機床高頻共振(zhèn)被抑製,振蕩現象明顯減弱。機床消除振動的原則是在抑製掉高(gāo)頻振蕩點後,確保機床平穩運行的狀態下盡可能提高機(jī)床伺服係統速度增益[4]。經反複調試,最終將速(sù)度環增益(yì)由原來的 150 調整到最終的(de) 180。優化前後的速度環參(cān)數設置如圖6所示。

(a)速度增益優化前

(b)速度增益優化後

圖(tú)6 速度環關鍵參數

最終優化後X軸頻響特(tè)性曲線如圖7所示。此時曲線的最高點低於5d B,高頻衰減區域的幅值低於-20d B。經(jīng)優化後的機床(chuáng)機械特性(xìng)已明顯提高,既充分發揮了伺服的剛性餘量,又保證了伺服軸的穩定運行。

圖7 X軸優(yōu)化後(hòu)頻率響應波形

(2)在合理優化了三軸(zhóu)伺服環增益,確保三軸在高剛性下穩定(dìng)運行後。將 CMR(柔性齒(chǐ)輪比)擴大 10 倍(係統檢測精度提升)。因(yīn)為在機械性能較好的前提下,擴大CMR倍數能夠改

善電流(liú)特性曲線,使得機床運(yùn)行更加平(píng)穩,降低電流波動(dòng),對(duì)加工表麵的光潔(jié)度一定的改(gǎi)善作用。

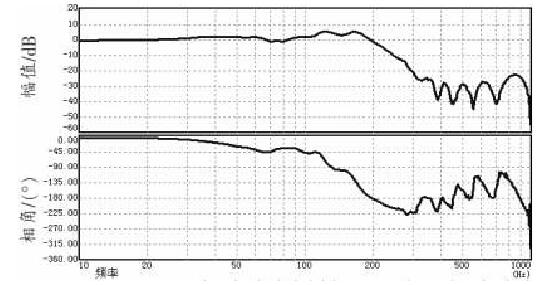

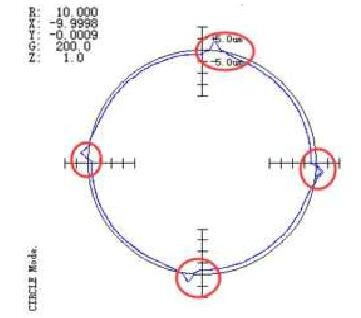

(3)經上述調試後,機床高頻振動被抑製,伺(sì)服響應性(xìng)能有所提高。再次加工,奔馳件試(shì)件表麵振紋已明顯(xiǎn)改善,但加工試件上仍存在過切現象,需(xū)通(tōng)過圓度測(cè)試進(jìn)一步檢測。以 XY

插補圓弧為例,如圖(tú)8所示(shì)。橫軸(zhóu)為X軸,縱軸為Y軸。

圖8 XZ軸圓弧調整前圖形

圖9 XZ軸圓弧調整後圖形

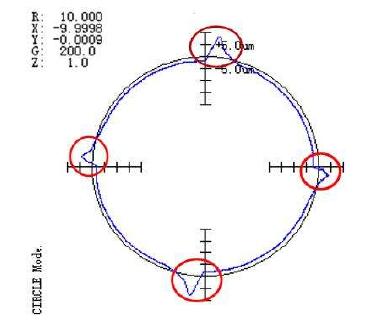

根據XY軸圓度測試圖分析,四個象限均有凸起,Y軸兩象(xiàng)限凸起接近 10um。這可能(néng)是造成(chéng)工件加工爬坡過(guò)切的(de)原因。在機床係統(tǒng)中,當反衝摩擦的影響較(jiào)大時,在電機反轉時,就會產生延遲,造成圓弧切削時的象限凸起。以Y軸為(wéi)例,嚐試對(duì)Y的象限凸起(qǐ)進行補(bǔ)償,試著將背隙加速補償參數調大,觀察Y 軸(zhóu)象限凸起有所改善,經反複調試,將(jiāng) Y 軸背隙加速補償量(NO. 2048)由原來的 200 增加到 600,背隙加(jiā)速(sù)有效時間(NO.2071)由原來的0增加到10。X軸背隙加(jiā)速補償量由原來的0增加到300,背隙加速有效時間由原來的0加到6。經優化後的XY軸圓弧圖形如圖9所示。四個(gè)象限凸起均被(bèi)抑製在5um以內,明顯改善。

2.3 加工測試

完成上述步驟調試後,使用AICC功能,再次加工。由於(yú)高頻振動得到抑(yì)製,象(xiàng)限凸起現(xiàn)象改(gǎi)善,使得機床運行平穩。最終加(jiā)工(gōng)效果刀路整(zhěng)齊,表麵光滑無振紋,過切現象有所改(gǎi)善(shàn)。加工後試(shì)件如圖10所示。

圖10 優化後試件

3 、結語

經試(shì)驗研究結果表明,通過 FANUC 伺服優化可有效解決模具加工中零件表麵振紋和(hé)過切現象,改善模具產品表麵加工品質和加工精度,提高數控機床的加工性能。在實(shí)際伺服優化過程中,由於各廠家機床本身機(jī)械的不同,裝(zhuāng)配的差異,其伺服參數調整會有些差異,即便是同一台機床不同時期因磨損使用程度的不同,其伺服(fú)優化(huà)也並不完全相同,但整個伺服優化的方法和流程大體一致。伺服優化是一項煩瑣的工作,需反複調試(shì),摸索(suǒ)總結,方能(néng)確定好的優化結果(guǒ)。

投稿箱:

如果(guǒ)您(nín)有機床行業、企業(yè)相(xiàng)關新聞稿件發表,或(huò)進行(háng)資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如果(guǒ)您(nín)有機床行業、企業(yè)相(xiàng)關新聞稿件發表,或(huò)進行(háng)資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息

業界視點

| 更多

行業數據

| 更多

- 2024年11月 金屬切削機(jī)床產量數據

- 2024年11月 分地區金屬切削機床產量數據

- 2024年11月 軸承出口(kǒu)情況

- 2024年11月 基本(běn)型乘用車(chē)(轎車)產量數據

- 2024年11月 新能源汽(qì)車產量數據(jù)

- 2024年11月 新能源汽車銷(xiāo)量情況

- 2024年10月(yuè) 新能源(yuán)汽車產量數(shù)據(jù)

- 2024年10月 軸承出口情況

- 2024年(nián)10月 分地區金屬(shǔ)切(qiē)削機床產量數據

- 2024年10月 金(jīn)屬切削機(jī)床產(chǎn)量數據

- 2024年9月 新(xīn)能源汽(qì)車銷量情況

- 2024年8月 新能源汽車產量數據

- 2028年8月 基本型乘用車(轎車)產量數據

博文選萃(cuì)

| 更多

- 機械加工過程(chéng)圖示

- 判斷一台加工中心精(jīng)度的幾種辦法

- 中走(zǒu)絲(sī)線切割機(jī)床(chuáng)的發展趨勢

- 國產數控係統和數控機床何去何從?

- 中國(guó)的技術工(gōng)人都去哪裏了?

- 機械老板做了十多年(nián),為何還是小作坊?

- 機(jī)械行業最新自殺性營銷,害人害己(jǐ)!不(bú)倒閉才

- 製造業大逃亡

- 智能時代,少談點智造(zào),多談點製造

- 現實麵前,國人沉默。製造業的騰飛,要從機床(chuáng)

- 一文搞懂數控車(chē)床加工刀具補償功能

- 車床鑽孔攻螺(luó)紋加工方法(fǎ)及工裝設計

- 傳統鑽削(xuē)與螺旋銑孔加工工藝的區別