基於華中 8 型數控係統的蝸輪(lún)加工軟(ruǎn)件開發(fā)

2021-2-23 來(lái)源:湖北工業(yè)大學機械工程學院等 作者:丁國龍,程(chéng)铖,曾令萬,楊燦輝,汪浩勇

摘要: 為改變國內針對(duì)蝸輪滾削加工的研發大多基於(yú)國外數控係統的局麵,在國產數控係統上建立相應的蝸輪滾切加工係統(tǒng)軟件。在分析六軸四聯動數控滾齒機齒輪滾切加工工藝的基礎上,建立(lì)滾刀軸和各進給軸運動關係模型; 基於華中HNC-848 數(shù)控係統開放的上下(xià)位機體係結構,利用開放的 APP 接口函數進行蝸輪加工專用軟件界麵及功能二次開發; 設計用戶宏變量,編製蝸輪滾切加工宏程序,實現了蝸輪徑(jìng)向和切向滾切加工,蝸輪加工精度達到國標 3 級。結果表(biǎo)明: 基於國產數控係(xì)統開發(fā)的蝸輪加工軟件,操作簡便(biàn)、適用性強,滿足數控蝸輪加工機床(chuáng)需求,為國產數控係統二次開發提供了一套實用的方法。

關鍵詞: 蝸輪滾切; HNC-848 數(shù)控係統; 二次開發(fā); 宏程序

0、前言

隨著機械加工行業的迅速發展,具有封(fēng)閉式結構體係的傳統數控(kòng)係統已經不能夠滿足(zú)現代製造技(jì)術的需(xū)要,開放式數控係統應運而生。數控係(xì)統的開放為用戶對係統進行重新(xīn)配置、修改和擴充原(yuán)有(yǒu)功(gōng)能提供了可能性。目前,與(yǔ)國(guó)外 SIMENS、FANUC 等高檔數控係統(tǒng)具有成熟的二次開發方案(àn)相比,國產數控係統在二次開發(fā)應用方麵還(hái)存在較大差距。

開放式數控(kòng)係統具有可互(hù)操作性、可移(yí)植性、可擴展性、可伸縮性以及可(kě)互換性等基本特征。數控係(xì)統二次開發的方式和層次取決於數控係統自身的開放層次,數控係統的開放形式(shì)主要有開放人機控製接口、開放係統核心接口和開放體係結構 3 種。王照亮等建(jiàn)立了適用(yòng)於 840Dsl 數控係統的電氣調試軟(ruǎn)件。劉(liú)倩等人采用 SINUMERIK Operate 編程包提(tí)供的 Qt Designer 設計界麵,開發了凸輪軸和曲軸磨削軟件。張露等人基於西門子 840Dsl 數(shù)控係(xì)統(tǒng),創建了適用於數控凸輪軸磨床的磨削工(gōng)藝數(shù)據庫。封光磊等基(jī)於 840Dsl 數控係統實現了 PLC 程序的模塊化複用。常有明等利用 FANUC PICTURE 軟件,實(shí)現了使用一台伺服電動機控製(zhì)三軸位置的技術。孔德(dé)紅(hóng)等利用 FANUC PICTURE 軟件開發出了操(cāo)作簡(jiǎn)單、快捷的數控機床人機界麵。張輝等(děng)人利用FANUC-0MD 係(xì)統實現了塑(sù)窗型(xíng)材柔性鋸銑加工中心數控係統的開(kāi)發。吳豔花和雷俊傑(jié)、劉晟等人、孫曉基於西門(mén)子 840D 數控(kòng)係統分別開發了鑽銑類(lèi)機床的(de)專用操(cāo)作界麵、數控強力刮齒(chǐ)加工軟件、三維激光(guāng)切割工藝軟件。丁國龍等(děng)基於華中(zhōng)HNC-808 數控係統,開發(fā)了數(shù)控插齒機專機係統。

上述對數(shù)控係統二次開發的研究普遍基(jī)於進口數控係統,針對國內(nèi)數控係統的研究及應用較少。本文作者基於國產華中 8 型數(shù)控係統,開發了適用於蝸輪加工的係統軟件,並在車間現場進行了實驗(yàn)加(jiā)工,驗證了蝸輪加工軟件的可行(háng)性,為基於(yú)國(guó)產數控(kòng)係統開發齒輪加工軟件提供了參考。

1、蝸輪滾切加工運動模型

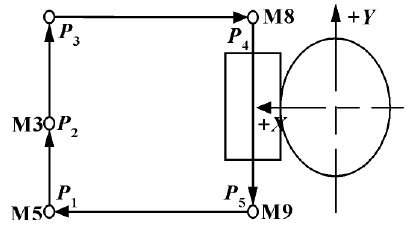

蝸輪滾切專(zhuān)用機床(chuáng)與六軸四聯動滾齒機結構相似,如圖 1 所示,其中 X 軸為滾刀徑向進給軸,即立柱的移動軸; Y 軸為滾刀切向進給軸,可(kě)滿足滾刀的竄動; Z 軸(zhóu)為滾刀沿工件軸的(de)軸向(xiàng)進給軸(zhóu),即滑板的(de)移動軸; B 軸(zhóu)為(wéi)滾刀主軸,是伺服主軸; A 軸為(wéi)回(huí)轉(zhuǎn)軸,用於調整合適的滾刀與工件齒輪的齧合角(jiǎo)度; C軸為工作台回轉軸,保證加工過程中工件的分度運動。

圖1:六軸四聯動滾齒機結構示意

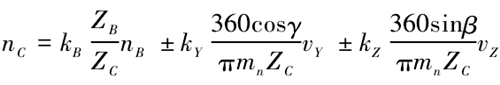

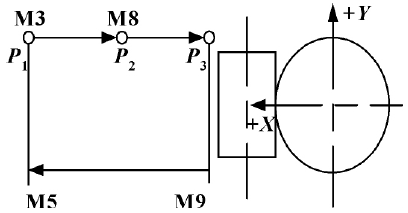

滾齒機運動主要由 4 種運動組成: 切削(xuē)主運動、各軸(zhóu)進給(gěi)運動、分齒運動以及差動傳動(dòng)。加工不同類型的齒輪時產生的附加運動不同,各坐標軸與(yǔ) C 軸之間的齧合關係也不相同。滾齒加工中跟隨軸 C 軸與其他各引導軸間的耦合(hé)方程為:

式中: kB、ky、kz為(wéi)與齒輪旋向有關的係數; nc、nB為工件軸和刀具軸的轉速,r/min; vy、vz為 Y 軸、Z軸移(yí)動速度,mm/min; ZB、Zc為刀具頭數和工件齒數; β、γ 分別為工件螺旋角和(hé)滾刀的螺旋升角(jiǎo)。

利用六軸四聯動數控機床加工蝸輪時,共有 2 種滾切工藝。

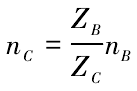

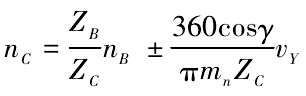

( 1) 徑向加工蝸輪時,刀具軸 B 在速度模(mó)式下運行,工件軸 C 根據式 ( 2) 對 B 軸進行跟(gēn)隨:

徑向加工蝸(wō)輪切削循環路徑為 P1→ P2→ P3→P2→P1,如圖 2 所示。其中,P1為滾刀(dāo)安全點,P2為滾切加工運動起點,P3為滾切加(jiā)工運動終點; 點P1處 M3 主軸(zhóu)開啟正(zhèng)轉,同時開啟電(diàn)子齒輪箱(xiāng)建立同步(bù)運動,P2處 M8 開啟(qǐ)冷卻液,點(diǎn) P3處 M9 關閉(bì)冷卻液保持同步關係,點 P1處 M5 停止主軸運動。

圖2:徑向加工蝸輪循環(huán)路徑

( 2) 切向加(jiā)工蝸輪時,刀具軸 B 在速度模式下運行,切向進(jìn)給軸 Y 產生附加運動,工件(jiàn)軸 C 根據式( 3) 對 B 軸和 Y 軸進行跟隨:

切向加工蝸輪切削循環路(lù)徑為 P1→ P2→ P3→P4→P5→P1,如圖 3 所示。其(qí)中,P1為滾刀安全點,P2為(wéi)開始同步點,P3為滾切加工運(yùn)動 Y 軸(zhóu)起點,P4為滾切加工運動起點,P5為滾切加工運動終點; 點P2處 M3 主軸開啟正轉,同時開啟電子齒輪箱建立同(tóng)步運動,點(diǎn) P4處 M8 開(kāi)啟冷卻液,點 P5處M9 關閉冷卻液,點 P1處 M5 停止主軸運動。

圖3:切向加工蝸輪循環

通過分析蝸輪加工工藝以及建立的(de)蝸輪(lún)滾切加工模型,確定蝸輪加(jiā)工軟件開發中所需的參數並完成加工宏程序(xù)的編(biān)寫。

2、蝸輪加工軟件開發

2. 1、華(huá)中 8 型二(èr)次開發體係

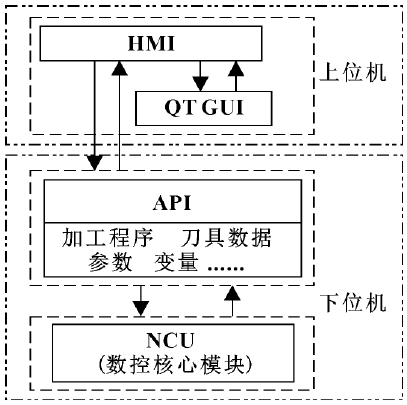

華中(zhōng) 8 型(xíng)二次開發軟件從架構上劃分,可分為圖4 所示的組成上位機的 HMI 層(céng)、組成下位機的 API 層和 NCU 層。

HMI 層為人機交互(hù)界麵,用戶通過 HMI 完成數控機床的操作; API 層為接口層,為 HMI 提供訪問NC 功(gōng)能及(jí)其他功能的接口; NCU 為數控核心層,實現 NC 各種控(kòng)製功能(néng)。3 個層次之間的信(xìn)息交互通過係統內置(zhì)接口完成。

圖4:華中 8 型軟件架構

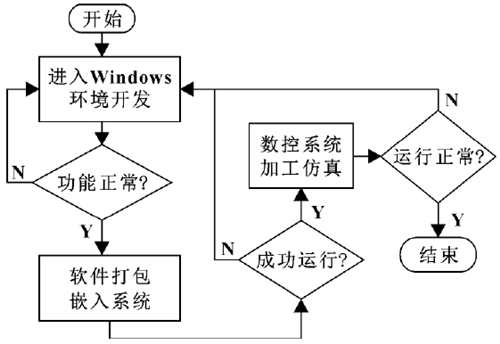

蝸輪加工軟件界麵開(kāi)發在上位機 HMI 層進行,利用 API 層提(tí)供的接口,用 Qt 與 C++編寫軟件源文件,在 Windows 平台下編譯(yì)生成可(kě)獨立運行的軟件,通過華中數控提供的適配器軟件實現與數控係統之間的通信。軟件具有開發周期短、嵌入性好、可(kě)跨(kuà)平台的優勢(shì),其二次開發(fā)流程如圖 5 所(suǒ)示。

圖5:HNC-8 數控係統二次(cì)開發(fā)流程

2. 2、蝸輪加工軟件需求分析

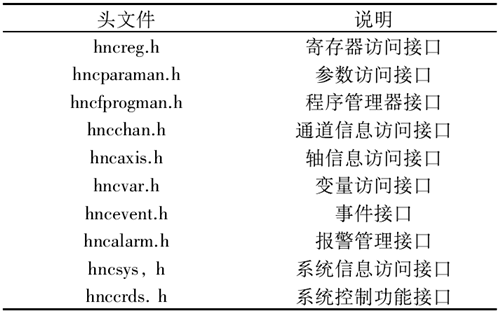

根據蝸輪加工(gōng)工藝流程,數控滾齒機結構(gòu)特(tè)性以及(jí) HNC-8 型數控係統特點,蝸輪加(jiā)工軟件的開發采用模塊(kuài)化編程(chéng)。在 Qt 平台完成人機交互界麵的開發,主要包括刀具參數、工件參(cān)數以及切削參數等加工參數的輸(shū)入、保 存和(hé)讀取等功能。開發需要用到的NCAPI 主(zhǔ)要接口模塊如表 1 所示。

表(biǎo)1:開發所需(xū)主要接口(kǒu)模塊

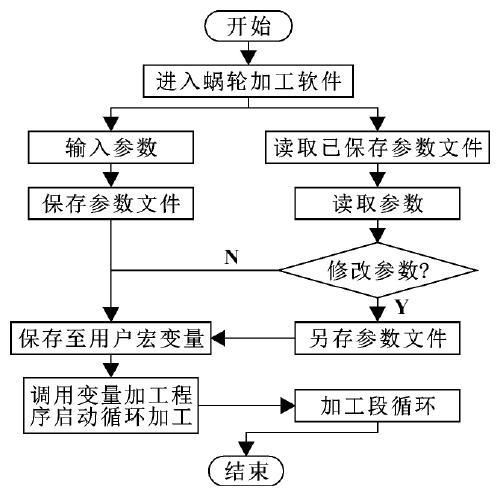

蝸輪加工軟件操作流程如圖 6 所示。

圖6:蝸輪加工軟件操作流程

進入蝸輪加工軟件界麵後,用戶可以采用 2 種形式進(jìn)行加工: ( 1) 新(xīn)建參數文件、輸入相關參數(shù)並保(bǎo)存至係統,然後啟動加工程序進行加工; ( 2) 調用已輸入(rù)並保存的參數文件,啟動程序進行加工。

2 種(zhǒng)加工方式的組合選用,降低了參(cān)數輸入有誤(wù)的可能性,簡化(huà)了加工程序輸入(rù)的操作流程,減輕(qīng)了操作人員的工作強度。在蝸輪加工(gōng)軟件界麵輸入的所有參(cān)數都能(néng)保存至用(yòng)戶自定義的宏變量中,用戶編寫加工程序時調用宏變量表中的對(duì)應參數值即可完成蝸(wō)輪加工的相關(guān)參(cān)數的計算等。

2. 3、蝸(wō)輪加工軟件界麵開發

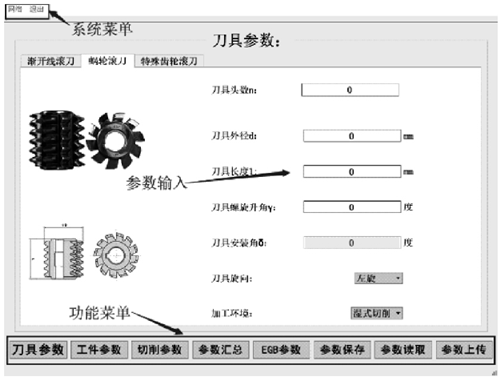

根據蝸輪滾切加工工藝需求及對電子齒輪箱控製模塊運動模型分析可知,滾齒(chǐ)機加工模塊界麵需要輸入的參(cān)數可以分為 4 種: 刀具參(cān)數、工(gōng)件參數、切削參數(shù)、電子齒輪箱 ( EGB) 參數。

蝸輪加工軟件界麵的設計基於這 4 種參數,每 1種參數對應 1 個界麵,這種模塊化的設計方法使最終完成的(de)軟件具(jù)有清晰明確、操作方便的特(tè)點。軟件(jiàn)界(jiè)麵如圖 7 所示 。

圖7:蝸輪加工軟件界麵

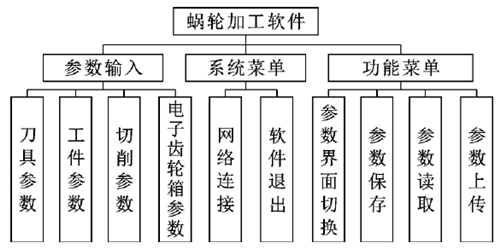

2. 4、蝸輪加工(gōng)軟件功能模塊

分析軟件功能(néng)架構,將軟件分為係統菜單、參數輸入和功能(néng)菜單 3 個模(mó)塊。蝸(wō)輪加工軟件功能模塊如圖 8 所示。

圖8:蝸輪加工軟件功能模(mó)塊(kuài)

蝸輪加工軟件與數控係統的連接(jiē)和軟件的退出在係統菜單下完成。蝸輪加工中所需(xū)的(de)參數在參(cān)數輸入區域進行輸入(rù)。蝸輪參數界麵的切換,參數保(bǎo)存、讀取和上傳相關操作在(zài)功能菜單模(mó)塊下完成。

2. 5、蝸輪加工(gōng)宏程序設計

HNC-8 型數(shù)控係統為用戶配備了類似於(yú)高級語言的宏程序功能,用戶可以使用變量進行(háng)數學運算、邏輯運(yùn)算和函數的混合運算。此外,它還提供了循環、分支和子程序調用語句,適合編製各(gè)種複雜的零(líng)件加工程(chéng)序。

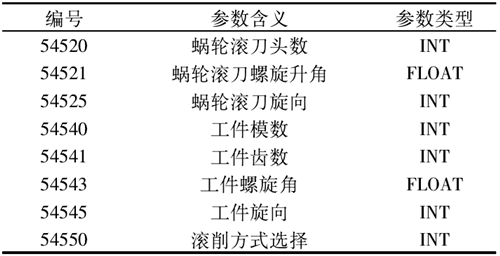

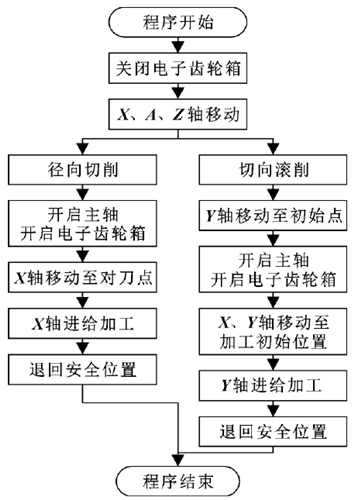

分(fèn)析蝸輪滾削加工的徑向和(hé)切向 2 種滾削方(fāng)法,參照蝸輪加工軟件開發時建立的宏變(biàn)量(liàng)表,部分變量如表 2 所示。完成了宏程序的編寫設計,宏程序流程如圖 9 所示。

表2:宏變量對應表

圖9:宏程序運行(háng)流程

在蝸輪加(jiā)工軟件(jiàn)人機界麵上輸入參數並上傳至數控係統,調(diào)用數控係統中(zhōng)宏程序,按循環啟(qǐ)動(dòng)即可完(wán)成蝸輪的徑向或(huò)者切向加工。

3、加工驗證

加工驗證機床為型號 WG37125CNC 蝸輪母機床,如圖(tú) 10 所(suǒ)示。

圖10:蝸輪加工(gōng)機床

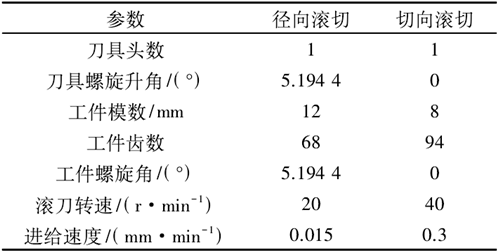

加工刀具和(hé)工件(jiàn)等主要工藝參數如表 3 所示。

表3:蝸輪(lún)加工主要工藝參數

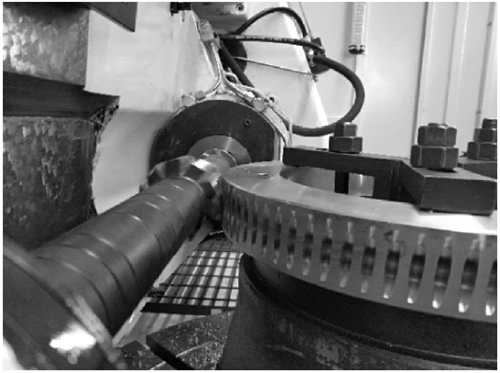

現場蝸輪滾削加工如圖 11 所示。

圖11:蝸(wō)輪加工(gōng)驗證

蝸輪加工軟件配合加工宏程序成(chéng)功完成蝸(wō)輪加工,且加工的蝸輪經檢測達到國標 3 級(jí),驗(yàn)證結果表明開發的蝸輪加工(gōng)軟件是可(kě)行的。

4、結論

( 1) 在分析六軸四聯動機床運動結構及蝸輪加工工藝的(de)基(jī)礎上,建立了蝸輪滾削加工數學模型。基於華中 HNC-848 型(xíng)數控係統開(kāi)發(fā)了(le)蝸輪加工軟件,完成(chéng)了(le)蝸輪滾切加工宏程序的編製。

( 2) 加工的蝸輪精度達到國標 3 級,驗(yàn)證了該軟件用於蝸輪加工的可行性,為(wéi)國產數控係統二次開發提供了一套實用的(de)方法。

投(tóu)稿箱:

如果您有機(jī)床行業、企業相關新聞稿件(jiàn)發表,或進(jìn)行資訊合作(zuò),歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機(jī)床行業、企業相關新聞稿件(jiàn)發表,或進(jìn)行資訊合作(zuò),歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息

業界視點

| 更多

行業數據(jù)

| 更多

- 2024年11月 金屬切削機床(chuáng)產量數據

- 2024年11月 分地區金屬切削機床產量數(shù)據

- 2024年11月 軸(zhóu)承出口情況

- 2024年11月 基本型乘用車(轎車)產量數據

- 2024年11月 新能源汽車產量數據

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新(xīn)能源汽車產量(liàng)數據

- 2024年10月 軸承出口情況

- 2024年10月 分地區金(jīn)屬切削機床產量數據

- 2024年10月 金屬切削機床產量數(shù)據

- 2024年9月 新能源汽車銷量情況

- 2024年8月 新能源汽車產量數據

- 2028年8月(yuè) 基本型(xíng)乘用車(轎(jiào)車)產量數據