一種變速箱加工的數控(kòng)係統設計與(yǔ)實驗(yàn)研究

2020-7-6 來源: 陝西工業職業技術學院 作者:鄧豐曼

摘要(yào):針對傳統的多軸數控機床較難滿足變 速箱加工過程中精度要求,提 出了一種(zhǒng)基 於 “ARM+DSP”硬(yìng)件結構的參數可重構嵌入式數控係統的(de)設(shè)計。所設計(jì)的數控係統通過參(cān)數(shù)化自動(dòng)編程模塊,實現(xiàn)了根(gēn)據變速箱齒輪的參(cān)數、加工刀具參數和加工過程(chéng)參數自動生成數控(kòng)加工程序,還能夠通過專家(jiā)數據庫優化數控程序中(zhōng)周期性參數的設置,同時(shí)在所設計的數控係統中應用了一套新型的軟件電子變速器,以達到提高多軸同步運動控製精度的目的。實驗結果表明,將所(suǒ)設計的嵌入式數控係統應用於(yú)六軸滾齒機,能夠有(yǒu)效提高變速箱齒輪的加工精度。

關鍵詞:變(biàn)速箱;嵌入式數控機床;參(cān)數自動編程;專(zhuān)家數據庫;電子齒輪箱

0引言

變速箱是機械設備的重要基礎部件,廣泛用(yòng)於船舶,汽車,飛機,農業設備,工程機械,采礦設備和電力設備等。變速箱對加工精度要求較高(gāo),通常使用數控機床實現對變速箱的高精度加工。數控機床的多(duō)軸同步運動的(de)控製精度是影(yǐng)響變速箱加工精度的(de)主要因素[1-3]。傳統的數控機床都使用機械傳(chuán)動鏈來控製直線運動和旋轉運(yùn)動,以實現(xiàn)運動軸的準確(què)跟隨運動[4-6]。因此傳動鏈上每個部件的磨損、熱偏轉、參數設置誤差(chà)都會(huì)降低(dī)連續運動精(jīng)度[7-8]。

一些(xiē)研(yán)究成果表明,利用(yòng)嵌入式(shì)係統的(de)巨大運算能力能夠有效補償(cháng)機床動態誤(wù)差,提(tí)高數控機床的控製精度。文獻[8]中提出了一種(zhǒng)基於關鍵實時任務輸出抖動的模糊反饋調度算法,以解(jiě)決嵌入式(shì)係統實(shí)現中,由係統(tǒng)資源(yuán)和處理器使(shǐ)用限製引起的不確定(dìng)性因素。文獻[9]將(jiāng)可重構邏輯被應用在高速CNC數字控製器中,以滿足數控機床中伺服(fú)回路的實時性要求。文獻[10]在CNC中利用以太網Power-link通信(xìn)總線實現了控製組件接口在實時操作(zuò)係統下運行。文獻[11]針對不同的應用領域,基於嵌入式(shì)技術(shù)引入了一些專用數控係統硬件和軟件結構。該研究表明,與通用機床相比,專用機床對(duì)齒輪等特殊部(bù)件的(de)加工具有效率高和精度好的優點。基於上(shàng)述研究(jiū),在傳(chuán)統數控係統中引入嵌入式硬(yìng)件平台,開發了(le)變速箱加工專用數控係統(tǒng)。該係(xì)統基於變速箱齒輪加工工藝(yì)的特點,設計出具有柔(róu)性加工功能的電子齒輪箱(EGB)功能模塊,以充分適應不同(tóng)變速箱齒輪加工 工藝 的要求。該係(xì) 統 通過參數化(huà)自動(dòng)編程,實現自動生成(chéng)加工數控程(chéng)序的功能(néng)。並利用專家數據優化加工參數(shù),提高數控程序的可靠性。最後通過實驗對(duì)所設計的數控係統的(de)有(yǒu)效性進(jìn)行驗證。

1、硬件平台(tái)和軟件框架

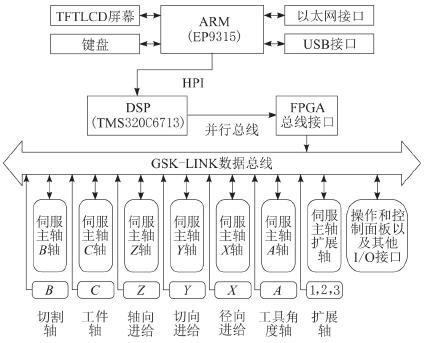

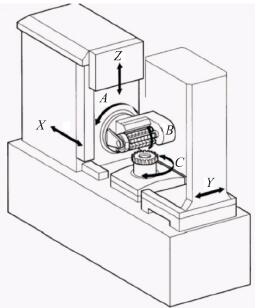

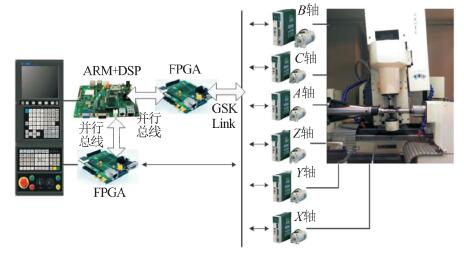

對於高性能嵌入式數控係統而言,數控係(xì)統開發人員可以(yǐ)將新技術集成起來,具有很強的適用性和開放性,用戶可(kě)以輕鬆(sōng)地(dì) 進行二次開發,擴 展 係統的功能。根據實際加工要求,可以將結構切割成各種(zhǒng)齒輪加工數控係統[12-14]。本文的ARM和(hé)DSP組成的數控係統(tǒng)的(de)硬件結構如圖1所示(shì)。

圖1數控係(xì)統平台的硬件結構

2個芯片的(de)型號分別為 ARMEP9315和DSPTMS320C6713。DSP芯片完成複雜的(de)數(shù)學運算和實時任務,包括位置控製,插值(zhí)計算和 PLC 控製。ARM 芯片完成人機交(jiāo)互和界麵管理,如(rú)代碼編程,參數設置和狀態顯示(shì)。係統前台 ARM 與後台DSP之(zhī)間的數據交換通過HPI實現。

完整的數(shù)控係統包括各種類型的任(rèn)務:周期(qī)性的(de)實時任務,如位置控製、插補計算和(hé) PLC控製;非周期性的實時任務,如係統狀 態 顯示、報 警檢測和數據交換;非實(shí)時任務,如參數管理、代碼編譯和文件管理。 實時任務具有並發(fā)性(xìng)特征,並且同時執行。因此,需要一(yī)個實時操(cāo)作(zuò)係統(RTOS)來管理(lǐ)和調度多 任務環 境中(zhōng)的實 時 任(rèn)務[15-16]。為 了完成數控係統,除(chú)了硬件結(jié)構之外,還(hái)應該設計軟(ruǎn)件。

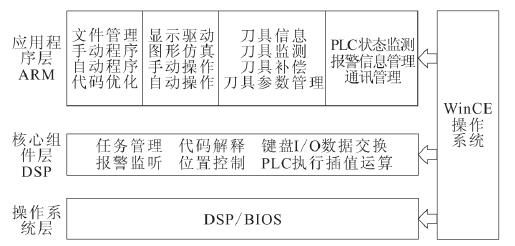

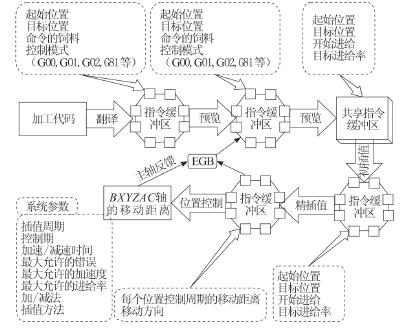

圖2所示的軟件分為前台係統軟件和後台軟件2部分,運行在具有不同(tóng)工作頻(pín)率和不同處理器(qì)的(de)內存上。通過使用不 同的芯 片 可以充分 發揮其(qí)優點,從而獲得高性能。將(jiāng) WinCE 操作係(xì)統移植到具有強大(dà)事務管理能力的ARM內核。ARM 芯片上(shàng)運行(háng)的應用軟件 包括參數 管理、文件管(guǎn) 理、狀態和報警信息顯示、自動編程(chéng)和圖形模擬功能。內核層實時(shí)控製軟件運行在DSP(

TMS320C6713)上,BIOS部(bù)署在DSP內核(hé)上,以獲得較高的控製(zhì)精度。控製軟件(jiàn)主要由(yóu)3個(gè)周期性實時任(rèn)務:位置控製;插補和PLC控製組成,其運(yùn)行周期分別(bié)設置為0.25

ms,1ms和10ms。

圖2數控係統的軟件架構

2 、參數化自動編程

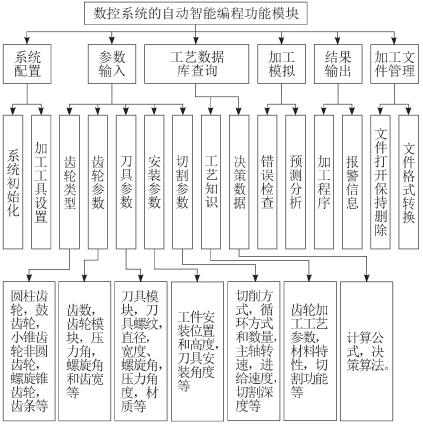

參數化智能自動編程功能模塊的結構如圖3所(suǒ)示。用戶隻需設置(zhì)齒輪參數(如齒輪類型,齒輪特征參數),刀具參數(如刀具類型,刀具特征參數 )和切削循(xún)環參數。然後(hòu)通過自(zì)動編程(chéng)模塊獲(huò)取加工程序(xù),通過圖形仿真驗證NC代碼的正確(què)性。齒(chǐ)輪可以加(jiā)工包括圓柱(zhù)齒輪,鼓齒輪,小(xiǎo)錐齒輪,非圓齒輪,螺旋錐齒輪和齒條。特征參數包括齒數、模數、壓力角、螺旋角和齒寬等。不同齒輪對象的刀具參數不同。生成並(bìng)通過動態驗證(zhèng)後(hòu),加工代(dài)碼將通過 HPI下載到指令緩衝區,數據結構可由(yóu) DSP識別。這些代碼將(jiāng)在DSP中得到執行。通過編譯(yì)預處理,加減速實時處理(lǐ),插補實時(shí)計算(suàn)得到(dào)用於控製機床軸運動的實時位置控製數據。根據(jù)插補數據,齒輪輪廓將(jiāng)被加工。

在獲得加工(gōng)代碼之前,可以通過手動模式或(huò)自動查詢模式輸(shū)入切削參數。在(zài)過程數(shù)據庫的支持下,可以自(zì)動選擇切削參數,如(rú)主(zhǔ)軸轉速、進給(gěi)速率和切削(xuē)方式。對於具有不同力學性能的各種齒輪,使用專家(jiā)知識選擇的參數將是最佳的,並且它們將提供(gòng)最理想(xiǎng)的精度和效率。

圖3智能自動編程模塊的軟件體係結構

3、變速(sù)箱加工工藝專家數據庫

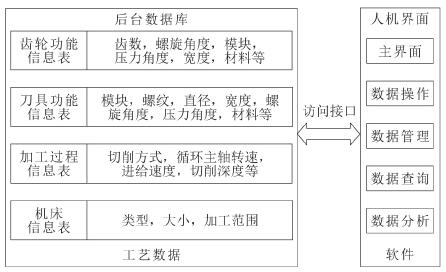

齒輪加工過程數據庫是一個(gè)數據管理軟件,包括齒輪刀具信息,齒輪(lún)零 件信 息 和切削(xuē)過程信息。它具有數據定義(yì)、數(shù)據(jù)輸入、數(shù)據修改、數據 刪除、數(shù)據查詢、數據(jù)輸出、數據(jù)管理和數據分析等功能,為齒輪加工提供幫助。該(gāi)數 據庫主要由用(yòng)戶前台操作界麵(miàn)和後台數據操作功(gōng)能組成,作(zuò)為功能模塊內置於數控係(xì)統軟件中。其結(jié)構如圖(tú)4所示。

圖4變速箱加工工藝專家數據庫(kù)功能模塊

數據和模型是專家數據庫(kù)係統的(de)2個重要組成(chéng)部分。數據是變速箱加工的(de)基礎(chǔ)信息,數據模型是獲得最佳切削工藝參數的分析(xī)方法。在數據庫中,通過加工過程手冊(cè),實驗和實際生產(chǎn)收(shōu)集數據。采用關係模型分析(xī)齒 輪、刀具、機床 和 切削工藝參數的相關性。與網(wǎng)絡模(mó)型和層次模型相(xiàng)比(bǐ),關係模型的結構簡單,並(bìng)且使用(yòng)二維關係表來描(miáo)述實體之間的關係。它基於嚴格的數學基礎,每個屬性又是不可分割的,因此可以更好地保證數據的完整性和數(shù)據的一致性(xìng)。

變速箱加工過程 數 據庫設計工作主(zhǔ)要包括需求分析,概念設計,結構(gòu)設計和物理設計。根據齒輪加工應用要求,首 先要建立齒 輪(lún)特(tè)征信(xìn)息表,切削刃特征信息表,切削(xuē)過程參(cān)數表,機床信息(xī)表。主要特征需要包含在這(zhè)些表格中,以便獲得最佳結果。物理設計是(shì)在係統資源的限製下,開發適合嵌入式數控係統的存儲結構和方法。對於所提出的硬(yìng)件結構,數據庫是通(tōng)過基於SQLite3的Visual Studio VC ++編程環境進行設(shè)計和開發的。如前所述,CNC內(nèi)置的數據庫可以支持自動編程(chéng)模塊以(yǐ)獲得最佳加工程序。此外,還可以用來為技術人員提 供 一個獨立 模 塊的指導。對於用戶來說,它可以帶來足夠 的 便利(lì)來保(bǎo) 存、管理和優化加(jiā)工參數。同樣,係統也可以通過積累加工大數據來實現智(zhì)能化數控加工(gōng)。

4 、高精度軟(ruǎn)件電子變速箱

電子齒輪 箱 (EGB)通過高性 能 微處理(lǐ)器取代了機械傳動鏈,大(dà)大提(tí)高了機械係(xì)統的靈(líng)活性和傳動精度。EGB軟件是用(yòng)來取代複雜的硬件邏輯電路(lù),任(rèn)何傳動率都可以在理論上被 EGB所(suǒ)實現。值(zhí)得注意的是,數控係(xì)統的穩定性和靜態誤差並沒有在EGB中得到有(yǒu)效解(jiě)決。對於變速箱加工,變速齒輪形狀可以通過刀具主軸、工件主軸和進給軸的同步運動形成。變速箱齒輪加工精度主要取 決 於同步精 度。為 了實現多軸同(tóng)步(bù),采用(yòng)了複合結構 EGB。在(zài) EGB中,根據安裝在刀軸上的編碼器的反饋數據和其他進(jìn)給軸的指令數據,計算出從動軸 的 下列位置 和 速 度指令。然後,所有軸的實時(shí)指令被發送到位置控製器以驅動這些軸。每種齒輪加工方法都對應於 EGB結(jié)構(gòu)。

圖5滾齒(chǐ)機的整體結構

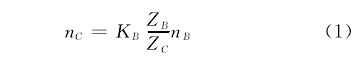

提出了適(shì)用(yòng)於齒輪加工數控係(xì)統的齒輪銑削(xuē),成型、滾銑、磨削和研磨加工過程的 EGB。在此,將闡(chǎn)述用於變速(sù)箱滾(gǔn)齒的EGB。滾齒機的整體結構如圖5所示。圖5中,滾刀主軸B、工(gōng)件主軸C 和軸向進給軸Z是最上麵的成形運動軸。Y 是用於更換刀(dāo)片的(de)滾刀末端軸。X 是實現全(quán)齒深切的徑向進給軸。A 是滾刀安裝角度調整(zhěng)軸,它是具有不同螺(luó)旋角度的(de)齒輪的(de)變體(tǐ)。C 軸主(zhǔ)要跟隨(suí)滾刀軸B 的運動,B 與C 之間的(de)關係滿足:

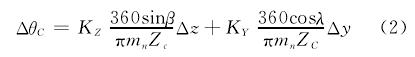

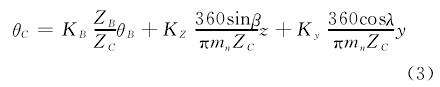

nB為滾刀主軸B的速度;nC為工件主軸C的跟隨速度;ZB為滾刀的螺紋數;ZC為工件齒輪的齒(chǐ)數;KB的值是根據旋(xuán)轉滾刀主軸的方(fāng)向來確定。當變速箱齒輪達到設計齒寬時,滾刀需要沿進(jìn)給軸Z移動,此時在C軸上增加一個額外的運動,可以根據Z軸的行程距離獲得附(fù)加的值(zhí)。類似地,當采用對角線滾(gǔn)邊加工方法時,Y 軸引起附加的運動。在C軸上(shàng)的附加運動值為(wéi):

ΔθC是(shì)由(yóu)Z軸和Y軸引起的附加移動;Δz是Z軸(zhóu)的移動距離;Δy是Y軸的移動距離(lí);ZC是齒輪齒數;β為加工齒輪的螺旋角;λ為滾刀安裝(zhuāng)角度;KZ和KY的值根據β,Δz和 Δy

分別取“+1”或“-1”。結合式(1)和式(2),滾刀 EGB同(tóng)步關係為(wéi):

θC,θB,z和y分別(bié)表示C 軸的跟隨(suí)角度位置、滾刀主軸的移動角度(dù)位置、Z 軸的移動距離和Y 軸的移動距離。θB,z和y 的值可(kě)以從插值結果中獲得,因此隻需要定義ZB,ZC

,mn,β和λ的(de)指令在內(nèi)的指令即(jí)可通知CNC係統,並且θC可以是自動獲得。特殊代碼G81定義為(wéi)打開EGB並限製(zhì)所有機床軸的運(yùn)動關係。G80被 定義為關閉EGB並取消同步約束(shù)。

當EGB有效時,C軸隨動Y 軸、Z軸和B 軸的運(yùn)動,其(qí)關係符合式(3)。如果 G81無效,C 軸將是一個通用軸。因此,變速箱數控加工係統也可以作為(wéi)傳統的通用數控(kòng)係統,如車床(chuáng)、銑床和加工中(zhōng)心。EGB的實現過程如圖6所示。

圖(tú)6EGB的實現過程

當檢測到EGB指令(lìng)時,同步數據信息被存儲在環形指令(lìng)緩衝(chōng)器中。最(zuì) 終的位置 控 製數據(jù)被發送到位置控製器以驅(qū)動機床,在預見計數過程,加(jiā)速/減(jiǎn)速控製,粗(cū)略插補(bǔ)和精細插補之後。被存儲在環形指令緩衝器中。最(zuì) 終的位置 控(kòng) 製數據被發(fā)送到(dào)位置控製器以驅動機床(chuáng),在(zài)預見計數過(guò)程(chéng),加速/減速控製(zhì),粗略插(chā)補和精細插補(bǔ)之後。

5 、性能驗證

所(suǒ)提出的關鍵技術在水平六軸 滾齒機的滾(gǔn)齒試驗中得到驗證。該滾齒機用內部開放式嵌入式齒 輪(lún)加工數控係統,采用 “ARM + DSP”硬(yìng)件結構。滾齒機(jī)實驗平台的整體結構如圖7所示。

圖7 實驗平台的整體結構

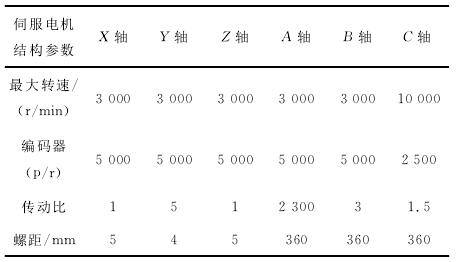

所有(yǒu)軸均由交流伺服電機驅動,其控製方式為速度控製方式。數控 係統的 硬(yìng) 件和軟件 結構在前一節中介紹。數控係 統的主 要 功能是精 確控製機床完成滾齒,包括加工程序生成(chéng)、信息管理、機床監控狀態顯示、發送運動控製指 令、接(jiē)收反 饋信息控製滾齒機。表1總(zǒng)結了伺服電機參數以及每(měi)個機床(chuáng)軸的機床結(jié)構參數。

表1每(měi)個機床軸的伺服電機和結構參數

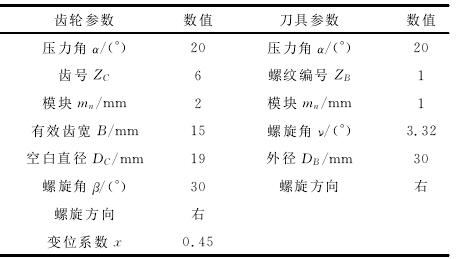

進(jìn)給和主軸伺服編(biān)碼器分(fèn)別產(chǎn)生2000和1000個脈衝,而編碼器信號通過四倍頻電路進行(háng)細分。數控(kòng)係統(tǒng)基於 使用右向滾刀加工右軸齒輪進行性能測(cè)試。對變速箱齒輪進行機械加工時,主軸轉(zhuǎn)速達到1000r/min,並分別以10mm/min和5mm/min的軸向和徑向進給速度(dù)進行切削。表2給(gěi)出(chū)了待加工變速箱齒輪的參數和相應使用的滾刀參數。

表2實驗齒輪和刀具參數(shù)

5.1空氣(qì)切割實驗

在自(zì)動編程(chéng)功能模塊中輸入這些參(cān)數後,將自動生成加工代碼。采用 軸向 滾齒加工方法來驗證變速箱齒(chǐ)輪加工數控係(xì)統的有效性。

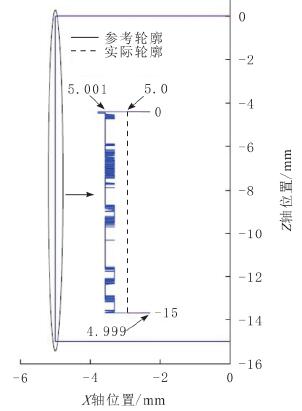

圖8 X-Z平麵參考與實際輪廓

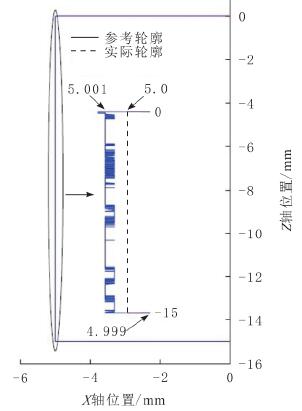

圖9 C軸理論與實際位置

在測試過(guò)程中,記錄和比(bǐ)較關節(jiē)軸所(suǒ)需的(de)指令信號和編碼器反饋信號。X 軸、Z 軸和C 軸的理論(lùn)和實(shí)際(jì)輪廓分別如圖8和圖9所示。對圖8和圖9中的實驗加工結(jié)果進行分析,可以看(kàn)出,所有的理論位置(zhì)和實(shí)際(jì)位置(zhì)都略有不 同,但是每個軸都能夠精確地跟隨位置指(zhǐ)令。實 驗 中工件(jiàn)的測量(liàng)值滿足式(1)和式(2)的同步(bù)控製要求。

實驗(yàn)中X軸和Y軸的編(biān)碼器的脈衝分辨率為0.25μm,C軸編碼器的(de)脈衝分辨率為0.006°。整個軸向滾(gǔn)齒加工過程數控係統 的X軸 和(hé)Z軸平均跟蹤誤差 都 小於0.75μm,C 軸 平 均 跟 蹤 誤 差 為0.0153°,這些誤差都分別(bié)小於對應的編碼器脈衝。很顯然,實驗數控平台能夠滿足變速箱加工的(de)精度要求,可以用來實現變速箱的(de)齒輪高精度加工。對於(yú)用於變速箱加工的多軸輪廓控製係統,輪廓誤差都是評估(gū)控製係統性能的重要評估(gū)指(zhǐ)標。輪廓誤差有螺旋偏差和螺距偏差2方麵。

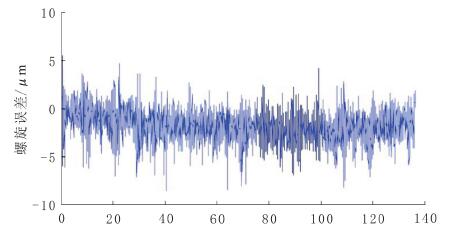

圖10 螺旋誤差

由(yóu)圖10可知,螺旋誤差(chà)的最大值為9.5μm,平均螺(luó)旋誤差為1.8μm,可以達到變速箱(xiāng)加工的要求。

從(cóng)圖10可以清楚地看到,參與切削過程的各軸跟蹤誤差足夠小(xiǎo),可以證明實(shí)驗數控平台的跟蹤控製性能。因為齒輪螺旋線是(shì)由 Z 軸進給,工(gōng)件主軸C軸和滾刀主軸B軸使用軸向滾齒方法(fǎ)同步運動而產生的。因此,齒輪加工精度不僅取決於C軸的跟蹤性能,而且(qiě)還取決於所有軸的同 步輪廓控製性 能。圖11和圖12分別分析了變(biàn)速(sù)箱齒輪加工的節距誤差和螺旋誤差。圖11中分析的螺(luó)旋誤差可以滿足變速箱齒輪切削的精度要(yào) 求。下一(yī)步將通過變速箱齒(chǐ)輪加工實驗進一步說明數控係統的性能。

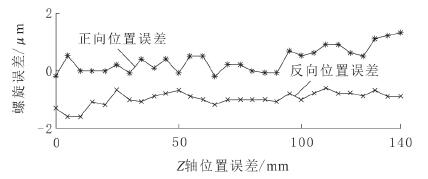

圖11 Z軸位置誤差/mm

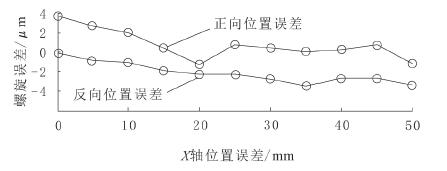

圖12 X軸位置誤差/mm

5.2 變速箱齒輪加工測試

在加工測試之前(qián),嵌入式變速箱齒輪加工數控(kòng)係統的性能通過前麵提到的軸向滾齒方式進行驗證。在變速箱齒輪加工(gōng)之前,由於滾齒機采用了半閉環位(wèi)置控製模式,因(yīn)此使用激光幹涉儀(yí)檢測位置(zhì)精(jīng)度,並通過數控(kòng)係統的螺(luó)距誤差和齒隙補償功能進行補(bǔ)償。圖11和圖12中顯示了2個主直軸(zhóu)的位置誤差測量結果。結果表明,機床位置誤差完全滿足要求並且範圍較小。參數如(rú)表2的齒輪(lún)和刀具用於加工實驗。40Cr工件以4.5mm的切削深度一次(cì)切削循環切削。切割後,使用齒輪精(jīng)度測(cè)試中心測量螺距誤差(chà)和螺旋誤差。從測試結果來看,左齒麵的最大誤差為6.3μm,右(yòu)齒麵的最大誤差為5.1μm,滿足設計要求。

6、結束語

提出了一個具 有可重構參數的(de) 數(shù)控係統。變速箱齒輪數控加(jiā)工係統可以通過簡單的參(cān)數設(shè)置(zhì)用於不同的加工機床。介紹 了應(yīng)用於變速箱加工數控係統的關鍵技術(shù),這些技術包括參(cān)數化智能自動編程、專家數(shù)據庫和(hé)高(gāo)精度 EGB。該係統的軟件結構是在“ARM + DSP”硬件平台上(shàng)構建和實現(xiàn)的(de)。為了驗(yàn)證這些功能的有效性,實驗在具有內部嵌入(rù)式數控(kòng)係統的六軸臥式滾齒機上進行了空氣切割狀態和實際加工 測 試。實驗 結果證明了係統能夠有效地應用(yòng)於(yú)變速箱的加工。

雖然所提出(chū)變速 箱 齒輪數控 係 統可以(yǐ)滿足變速(sù)箱齒輪加工的要求,但齒輪的每個齒輪的輪廓誤差存在一定的波動範 圍。由於輪廓(kuò)誤差可以通過實時預補償解決方案加以提高,因此下一步的研究是(shì)基於(yú)預補償控製算法進一步提高 數控係統的加(jiā)工性能。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息(xī)

業界視點

| 更多

行(háng)業數據(jù)

| 更多

- 2024年11月 金屬切削機(jī)床產量數據

- 2024年11月 分地(dì)區金屬切削機(jī)床產量數據

- 2024年11月(yuè) 軸(zhóu)承出口情況

- 2024年11月 基本型乘用車(轎(jiào)車)產量數(shù)據

- 2024年11月 新能源汽車產(chǎn)量數據

- 2024年11月 新能源汽車銷量情(qíng)況

- 2024年10月 新能源汽車產量(liàng)數據

- 2024年10月 軸承出口情(qíng)況

- 2024年10月 分地區金屬切削(xuē)機床產量數據(jù)

- 2024年10月 金屬切削機床產量數據

- 2024年9月 新能源汽車銷量(liàng)情況

- 2024年8月 新能源汽車產量數據

- 2028年8月 基本型乘用車(轎車)產量數據