智能製造環境下的(de)數控係統發(fā)展需求(qiú)

2018-8-22 來源:轉載 作者(zhě): 李炳燃,張 輝,葉佩青(qīng)

[ 摘要 ] “智能(néng)”是“中國製造 2025”的核心要素,數(shù)控係統是製造(zào)裝備實現智能化的關鍵要素。論文首先提(tí)出機床的信息互通和開放式標準數(shù)據接口是實現機床智能化的前提,舉例說明(míng)了 STEP-NC 在通用數據接口方麵的(de)優越性,概述了適用於數控係統的通訊總線特征;在此基礎(chǔ)上,介紹了工藝(yì)大數據對生(shēng)產(chǎn)加工的重要性和其對新(xīn)一代數控係統的要求,針對製造業數據平台(tái)的需求,對大數據信息挖掘技術做了相關介紹。依托於以(yǐ)上兩(liǎng)點,總結了智(zhì)能(néng)化數控係(xì)統可具(jù)備的功能,依托於(yú)工藝大數據平台,重點分析了智能工藝規劃和加工參數自整定的實現方案,以及智(zhì)能數控對(duì)高速高精加工所(suǒ)提供的便利(lì)。

關鍵詞:智能數控;STEP-NC;智(zhì)能工藝規劃;人工智能;數據挖掘

2013 年德國在漢諾威機床展(zhǎn)覽會上提出工業 4.0 概念的核心思想——“智能 + 網絡化”,其可以將裝備(bèi)、存儲(chǔ)係統和生產設施融入到信息物理係統(tǒng)(Cyper Physical Systems, CPS)中,同時將工業(yè)互聯網應用到製造業領域,從而實現生產型製造向(xiàng)服務型製造的轉變。與此(cǐ)相適應,中國製造 2025 也提出了“實現智能化製造,建立(lì)智能化生產線,采用智能化管理運(yùn)營模式”的核心規(guī)劃內容。工業 4.0 和中國製造 2025 核心規劃的提出,都昭示著第四次(cì)工業革命(mìng)的到(dào)來。由此可(kě)以看出,第四次工業革命強(qiáng)調信息化與工業化的融合,其前提是製造裝備及其控製的(de)智能化,而數控機床和數控係統(tǒng)是實現智能化(huà)生產的核心要素。因此,數控係統的(de)智能化發展將成為必然趨勢,本文將從數控係統的信(xìn)息共享(xiǎng)、工藝數據平台和新一代數控所實現的智能化功能等方麵闡述其智能化需求。網絡化數(shù)控對信息的描述和共享(xiǎng)當代高檔數控係統依托於計算機技術、網絡技術的發展,其體係結構和運行模式都發生了巨大(dà)的變化,數控(kòng)係統正從過(guò)去(qù)的(de)封閉式走(zǒu)向開放式,從過去(qù)的單機運行走(zǒu)向網絡化數控。這就要(yào)求新(xīn)一代數(shù)控係統在信息(xī)描述層(céng)擁有一定智能化(huà),標(biāo)準的開放式數據接口使得不(bú)同係統具有對信息模型統(tǒng)一的描述;基於總線的伺服執行部件與傳感部件使數控係統內部達到高速信(xìn)息互(hù)通。

1、標(biāo)準(zhǔn)的(de)開放式數據接口

在智(zhì)能製造中,數控係統應該具備從製造係統中(zhōng)獲取零件的加工要(yào)求,並將(jiāng)最終的加工結(jié)果反饋給製造係統,以實現數控係統與製造係統的信息互通。但(dàn)到目前為止,在數控係統與製造係統交互的(de)數據(jù)接(jiē)口仍大量采用 ISO-6983(G&M)標準(zhǔn)代(dài)碼。G&M 代碼僅僅規(guī)定了工件的加工軌跡信息和(hé)少量(liàng)開關狀態,造成 CAD、CAPP、CAM 中(zhōng)大量有關工件本身描(miáo)述的信息以及加工工藝規劃的信息無法傳遞到數控係統,數控(kòng)係統成為製造係統中一個相對孤立的單元。采用 G&M 代碼作為(wéi)信息交互的數控係統是一個被動執行者,無法成為一個智能決策者,這便從根本上限製了數控係統的智能化。因此,關於數控係(xì)統與製造(zào)係統上遊單元的數據(jù)接口信(xìn)息豐富化(huà)和開(kāi)放化是數控係統智能化的關鍵問題。2001 年(nián)ISO14649 被正式提出並(bìng)得到(dào)了廣泛的研究,該標準和 ISO10303 無縫銜接,解決 CAD/CAM 到 CNC 係統的信息丟失和單向傳輸問題,因此(cǐ)也被稱為 STEP-NC。直至今(jīn)日,該(gāi)標準已經成為 CNC 編程的新型數據(jù)標準,各國研究機構都(dōu)在該(gāi)標準的前提下進行擴展和補充。STEP-NC 最主要的特點是采用高(gāo)層信息(xī)來表示完整的產品數據,回應了製造(zào)對象(xiàng)的特征及技術要求,而不(bú)是如 G&M 代碼那(nà)樣隻告訴數控係統做(zuò)什麽。STEP-NC 通過描述任務信息(鑽孔、粗磨、拋光等),將高層信息傳遞給車間現場,如關於加工對象的幾何信息(xī)、技術要求以及拓撲信息。同時,在車間現場所做的加工(gōng)修改也會被記錄並反饋給設(shè)計和(hé)規劃部門,從而更好地實現數控係(xì)統與製(zhì)造係統的雙向信息交互。采用STEP-NC,可以描述從毛坯到零件的全部(bù)信息,實現了從 CAD/CAM 和CNC 係統的無障礙信息(xī)交互,實(shí)現了數(shù)控係(xì)統與製造係統上遊單(dān)元的無縫銜接,為數控係統的智能化提供了基本條件。

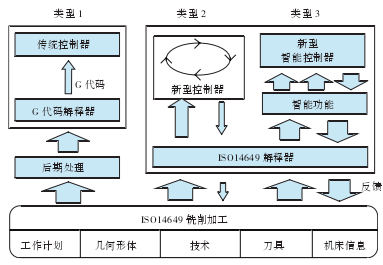

到目前(qián)為止,國際標準化組織已經基本(běn)完成了通用加工(gōng)數(shù)據、銑削和車削等常見加工數(shù)據標準的製定,國內外正在積極(jí)開展相關的應(yīng)用研究(jiū)。數控係統中關(guān)注的是基於 STEP-NC標準(zhǔn)的工藝(yì)規(guī)劃和加工程(chéng)序(xù)生成。和(hé)以往僅僅在數控(kòng)係(xì)統中增加了STEP-NC 到 G 代碼解釋功能不同的是,智能數(shù)控係統希望在係統(tǒng)中開發獨立(lì)的 STEP-NC 工藝規劃和刀具軌跡生成功能模塊(kuài),同時開發根(gēn)據零件特性與加工(gōng)環境進行自主決策及對加工過程進行優化的能力,如圖 1所示,類型 3 將是未來智能數控係統的基本構(gòu)成。

圖1 3種STEP-NC數控係統類型

STEP-NC 僅解決了零件製造信息的傳遞(dì)問題,在製造(zào)過程中也需要將其加工狀態信息實時與製造係統上遊保持交互。如:設(shè)備綜合效率(OEE)、刀具磨損信息、工件數量與質量信息、機床運行狀態信息(xī)、機床能(néng)耗狀態、報警與故障信息等。通過對這些信息的采(cǎi)集、分析(xī),可以優化工件的加工(gōng)過程、預測機床能耗和刀具(jù)壽命等(děng)。雲製造平台下,信息共享是實現(xiàn)低成本、高附(fù)加值、高柔性生產的必然選擇。數控係統要在新的智能化(huà)信息製造平台下發揮作用(yòng),就要以通訊和資源共享手段與外部(bù)的其他控製係統進行聯接,實現遠程監測、在(zài)線診斷等統一(yī)化管理功能(néng)。北京航空航天大學劉強教授等通過互聯網技術實現了共享(xiǎng)數據平台、高性能開放式數控係統(tǒng)、機床在線監測(cè)係統、機(jī)床參數優化係統、機床能耗分(fèn)析係統和機床工具自診斷係統的(de)信息共享,為實現機床的在線監測、智能工藝規劃(huá)、參(cān)數優(yōu)化和機床自診斷等功能提供了數據交互橋梁。同時在工廠層麵,信息技術的發展強有力地推動了數控係統的網絡(luò)化進程。隨著企業信息化(huà)進程的推(tuī)進,生產過程中將實現跨車間、跨工廠、跨地域甚至跨國域的製造信息交換和信息共享。數控係統製造(zào)商也開始提供基於網絡化的服(fú)務:如日本山崎馬紮克(Mazak)公司的智能生產控製(zhì)中心(Cyber Production Center, CPC);日(rì)本大隈機床公司(Okuma)推出的信息技術廣場(IT plaza,IT 廣場);德國(guó)西門(mén)子公司(Siemens)的開(kāi)放製造環境(Open Manufacturing Environment,OME)等。由此(cǐ)可見,具備智能化功能的數控係統必須依賴開放的網絡化信息共享平台的支持。

2、數控係統與伺服、傳感信(xìn)息互通

僅(jǐn)實現數控係統與製造係統的信息互通是不夠(gòu)的,數控係統更需要與其末端(duān)檢執行單元實現雙向信息交互。當前對機床高速高精加工要求越來越高,但是大部(bù)分數控(kòng)係統(tǒng)與伺服係統之間仍采用脈衝(chōng)信號方式驅動,這遠遠達不到高速高精的需求,一些針對數控係統優化的現場總線成為信(xìn)息互通的最優途徑。現場總線不僅(jǐn)簡化(huà)了係統結(jié)構,而且實現了信息共享,是(shì)實現高速高精位置控製和信息化的必然條件。 伺服總線根據其需(xū)求應具(jù)有(yǒu)以下特點:(1)實時性。既要有確(què)定性的通訊(xùn)機製,又要具備在相同(tóng)時間有確定性動作的能力,這保(bǎo)證了插補數據向(xiàng)伺服係統的傳輸實時性;(2)同步性(xìng)。由於插補到伺服的數據傳遞過程是將各軸位移數(shù)據分解,即要求在運動執行過程中各軸(zhóu)運動保持嚴格的同步性,這一功能需要伺(sì)服總線(xiàn)具有低同步(bù)誤差和信號抖動;(3)短(duǎn)周期。小數據的優化傳輸,通用以太網有最小包(大於 64 字節)的傳輸限製,而插補數據往往是離散後的小數據短周期傳輸;(4)高可靠性。伺服總線需要在(zài)每時每刻都保證數據的正確性,而現有的互聯網技術達不到這種實時高可靠的要求。與此同時,該總(zǒng)線還要具備(bèi)兼容弱實時、非實時(shí)部分的一些傳感器、機床IO 等操作,所以伺服總線需要針對這些(xiē)問題和特點進行針對性設計。國內外各公(gōng)司紛紛推出數字接口協議和標準,如(rú):日本 FANUC 公(gōng)司 推 出 串 行 伺(sì) 服 總 線(FSSB),德(dé)國西門子推出 Profibus、Profi Net 總線,日 本 三 菱 推 出 CC-link 總 線(xiàn),德國倍福(BECKHOFF)公司推出Ether CAT 總 線,日 本 安 川 推 出 的MECHATROLINK 總(zǒng)線,國內大連光陽推出 GLINK 總線,華中數控推出Ether CNC 總線等(děng)。各大數控(kòng)與伺服產品公司(sī)都在其中高端產品(pǐn)中應用到了實時(shí)總線技(jì)術,可見其在數控係統信息交互環節中(zhōng)的重(chóng)要性。當(dāng)前機(jī)床伺服係統作為(wéi)單獨的位置控製係統,與數控係統“溝通”並不緊密。為滿足高速(sù)和高精度位(wèi)置控(kòng)製需求,數(shù)控係統要在(zài)軌跡規劃(huá)與速度規劃時充分(fèn)考慮當前伺服係統的性能。而當前絕大部分中低檔伺服係統是基於脈衝信號方式驅動的,這種伺服係統無法實現在線參數讀取與設置,從而導致數控(kòng)係統無法綜合伺服參數(shù)來進行合理的規劃。基於(yú)總線的伺服係統通過實時高速通訊,提升了伺服驅動輸入指令的控製(zhì)精度,同時基於(yú)雙向通信的總線可將伺服運行狀態反饋給 NC 係統,例如智能伺服所辨識的運動部件參數,可(kě)通過總線共(gòng)享(xiǎng)至 NC,為(wéi)智能軌跡規劃提供參數,也可實現在線伺服參數修改等非總(zǒng)線(xiàn)伺服係統實現不了的功能。這些通訊通道都是智能數控與智能伺服所必須的條件。

現有伺服總線協(xié)議標準並沒有統(tǒng)一,各公司推出的總線協(xié)議(yì)也不對外公開,性能指標上各(gè)有優劣。同時伺服驅動器(qì)的很多功能也沒有對上層數控係統開放,係統既(jì)不能充分利用伺服係統的內部信息,也不能充分控製伺服的動作,致使兩套(tào)係統無(wú)法結合(hé)以發(fā)揮最佳性能,這些問題將是基於高速總線數控係(xì)統有待(dài)優化的。大數據下工藝(yì)數據的信息挖掘與應(yīng)用針對製造業的加工過程來說,有(yǒu)些過程可以用現有的基礎理論來計算、模擬,而(ér)有些工藝和經驗則是需要(yào)憑(píng)借長期積累和實踐才能掌握的。隨著大數據時代的到來,機器學習等已經在大數據時代得到了廣泛的應用,其中包括:搜索引擎、推薦係統、語音識別、智能翻譯(yì)等領域,這些領域都有(yǒu)一個共同的特點——依賴於複雜、高(gāo)維度、多變特征的大數據。從這些(xiē)真實、淩亂、無模式和複雜的大數據中挖掘人類感興趣的知識。製造(zào)業的一些(xiē)工藝方案和工藝參數是否可以通過機器來自主學習掌握?機(jī)器學習等人工智(zhì)能方法是(shì)否可(kě)以在工(gōng)件加工中過程中得(dé)以應用?以下將針對大數據下的製造信息挖掘與學習(xí)展開介(jiè)紹。如今在滿足信息化條件的數控係統可(kě)輕鬆(sōng)得到從設計到產品的所有生產加工數據,係(xì)統在具備標準的網絡(luò)化數(shù)據接口的前提下,即可輕(qīng)鬆捕獲、記錄並上傳機床的各類(lèi)數(shù)據;數據平台(tái)對搜集來的各類數據進行分類、甄別和存儲(chǔ);通過智能算法來挖掘海量數據中的信(xìn)息,並依靠機器學習等人工智能算法,使機器掌握零(líng)件的加工方法(fǎ),這些通過機器(qì)學習總結的加工經驗將為新零(líng)件(jiàn)的加工提供有效建議。同時,這些信(xìn)息將為智能工藝規劃和智能工藝參數(shù)整定(dìng)提供可靠依據。

1、工(gōng)藝數據重要性

眾所周知(zhī),在具有相同加工(gōng)條件的情況下,零件加工的工藝流程和工藝參(cān)數(shù)直接決定了(le)零(líng)件(jiàn)加工的質量和(hé)效(xiào)率(lǜ)。以往的研究僅能針對指(zhǐ)定的加工要(yào)求做針對(duì)性的(de)優化,基於現(xiàn)有理論和加工經驗,工程師們總結(jié)出了機(jī)械加工工藝手冊,列舉了(le)一般情(qíng)況下的加工工藝流程;又如針(zhēn)對工藝(yì)參數的選擇方(fāng)麵(miàn),相關(guān)書(shū)籍例如《機械切(qiē)削工藝參數速查手冊》、《實用機械加工手冊》等都是針對特定(dìng)情況下加工某些特定(dìng)零件的推薦加工參數,其查詢效率和被加工零件種類的全麵性難以保證。若想達到較滿意的加工效果(guǒ),還需要工程師和機床操作技(jì)術人員長期(qī)的(de)加工經驗,考慮機床(chuáng)、母材、刀具等的綜合情況(kuàng),來調整零件的加工工藝(yì)和工藝參數(shù)。數控係統在加工過程中可以通過技術方法來監測並記錄上述的(de)所有(yǒu)加工信息,其即可記錄加工(gōng)的工藝(yì)與(yǔ)參數,又可檢測(cè)加工的質量、效(xiào)率。具備了上述網絡化的數(shù)控係統可將這些信息記錄到工藝大數據平台中。但這些原始數據關係複(fù)雜(zá),且可能(néng)存在錯誤數據,無法直接用於分析和推理,所以需要一(yī)種依賴於現有(yǒu)加工數據自(zì)主挖掘信息的大數據挖掘係統。

2、工藝(yì)數據的收(shōu)集與管理

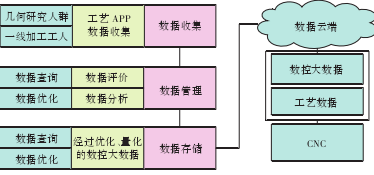

利用現有大數據(jù)挖掘(jué)與管理方法,對收集的有用(yòng)加工信息進行提取,並最終給出針對某類(lèi)加工特征(zhēng)的參數優(yōu)化建議,這些建議將指導(dǎo)下一(yī)件產品加工。大數據平台又可將本次加工信息與之前的信息進行對比,評估所提供的(de)加(jiā)工建議是否合理。文獻 [17] 提出了建(jiàn)立“製造工藝(yì)大數據”收集激勵(lì)機製和甄別平台,支撐高端數控發展的思想。該思想強調首(shǒu)先開發工藝數據收集工具如手機 APP 等工具,通過激勵(lì)機製將一線工(gōng)人掌握(wò)的加工數據通過工藝 APP 上傳到雲端服務器;然(rán)後經過專業甄別和優化,建立工藝參數數據(jù)庫(見圖 2);文獻 [18] 描述了整個製造係統中數據的收集與綜合應用,並對數據收集方法做了相關綜述和研(yán)究。可見數據收集在製造智能化過程中有較大(dà)的作用。

圖2 具有大數據(jù)支持的數據收集係統

3 、基於機器學習的工藝經驗提煉

具備了信息收集與存儲(chǔ)係統,工藝數據平台從而擁有了具有自我標注的閉環反饋(kuì)學習途徑,滿足了大數據時代實現機器學習和其他人工智能的算法需求。人工智能平(píng)台下的機器學習依賴的(de)是原始數據,而不是由人工試驗測得的標準加工方案或標準參數手冊。通過人工智能算法對搜集來的加工數據進行分析和自我標注,並將這些帶有標注信息的加工數據應用到新一次工件(jiàn)的加工中,這些新產品在加工過程中又會產生新(xīn)的加工數據和加工結果(guǒ),人工智能平台通過對前後兩次(cì)的加工結果、不同機床不同加工條件等(děng)多維度的比較分析(xī)中,總結出多維的機(jī)器學(xué)習經驗,應用於對新一次(cì)加工的幫助和指導。文獻 [19]綜述了(le)專(zhuān)家係統的發展過程,數控係統的(de)專家係統(tǒng)也正向(xiàng)著數據和(hé)網絡化發(fā)展。文獻 [20] 等分別描述了人工智能在(zài)航空製造領域(yù)和汽車生產中的應用。在機器學習和大數據挖(wā)掘興起的當(dāng)今(jīn),利用人工智能對製造數據所包含的信息進行(háng)提(tí)取、挖掘和學習,將(jiāng)為(wéi)生產製造提供很多具有現實意義的指導。

數控(kòng)係統的智(zhì)能化(huà)

具(jù)備了網絡化的數控係統配合大數據平台(tái)知識庫的支撐,數控係統內部即可實現真(zhēn)正的智(zhì)能工藝規劃。係統自身可解析工件的加工要求,結合自身的機床參數,智能匹配大數據平台中最優工藝流程和(hé)最優加工參(cān)數,從而在無專業 CAM 設計人員與經驗工人的情況下,實現(xiàn)零件的傻瓜式加工。係統在加工過程中記錄的加工參數和加工結果又可作為原始數據上傳(chuán)至大數(shù)據平台。

1、智能化(huà)功(gōng)能

對數(shù)控行業來說,傳統數控係統被動地接受指令,係統自身並不知道加工零件特征,也無法感知當前加工狀態(tài)。相(xiàng)反,基於(yú)網絡化的數控可保證各模塊及時準確獲取所需信息;大數據平台為工藝參數選取提供數據支持;雲計(jì)算(suàn)為高複雜性機(jī)器學習、數據挖掘算法提供了保證。隨著互聯網技術、傳感技術和計(jì)算技術的發展,數控(kòng)係統有望實現更高層次的智(zhì)能化功能,包括自(zì)動加載工(gōng)件,自動規劃並優化刀具路徑;精確感知加工狀態並反饋感(gǎn)知結果(guǒ),優(yōu)化工(gōng)藝路線;自適應控製和在機監測等。因此,數控係統智能化功(gōng)能將主要表現在:工藝規劃策略和工藝參數、控製參數(shù)智能化調整和決策。

2、 加工工藝智能規劃

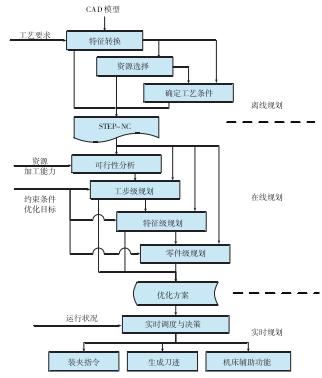

在網絡和大數據平台的支撐下,數控係統自身(shēn)將具備分析與決策(cè)的主動權(quán)。數控係統(tǒng)中的工藝規劃主要包括工(gōng)藝(yì)路線和工藝參數規劃,基於 STEP-NC 數據模型側重描述加工目標,即(jí)被加工零件的製造特征和技術要求。與傳統 CAD-CAPP/CAM-CNC 模式不(bú)同(tóng),STEP-CN 趨向於決策和控製一體化的自製係統,所以基於 STEP-NC 的數控(kòng)係(xì)統是體現機床智能化的典型代表。山東大學(xué)劉日良、張承瑞等(děng)將基於 STEP-NC 的工藝規劃分為離線規劃、在線規(guī)劃和實時規劃 3 類(lèi)。其中,離線規(guī)劃是由 CAPP/CAM 完成的,在線規劃和實時規劃則是由數控係統完成。在線規劃過程中(zhōng),數控係統(tǒng)可根(gēn)據(jù)機床(chuáng)自身的參數特性,對STEP-NC 數據中的加工要求(qiú)進行參數細化(huà)。對於不同數控係統,由於性能和參(cān)數不同,可能獲得不同的在線規劃結(jié)果,這些加工策略與加工參數是當前加工條(tiáo)件下的最優方案。實時規劃則是根據機床當前的運行狀態,實時地對刀具(jù)軌跡和加工參數進行調整(見圖 3)。市場上已有一些(xiē)智能化數(shù)控功能的宣傳,例如(rú)海德漢智能機床中的振顫控製(ACC)、自適應控製(AFC)、擺線(xiàn)銑削、關聯(lián)軸誤差補償(CTC)等技術。這些實時層(céng)的智能化參數調整(zhěng)脫離了工件的(de)製造特征,是(shì)一套相對獨立的智能化參數微調係統。由於數控係統本身對模型製造(zào)特征的認知(zhī)及(jí)分析能力不足,致使係(xì)統並(bìng)不知道何時應該啟用何種控製策(cè)略,因此該類智能化模(mó)塊(kuài)與上述基於(yú) STEP-NC 智能化實時參數規劃還有一定本質性的區別(bié)。近幾年,有(yǒu)學(xué)者對基於(yú) STEP-NC 的閉環製造工(gōng)藝進行了相關研究,由於 STEP-NC 數據具有機床與CAx 之間的雙向數據傳輸(shū)特性,其依(yī)賴於全新 Onto STEP-NC 數據結構,並可將加工過程中的信息反饋至 CAx 係統。CAx 係統可分析工(gōng)藝策略、參數(shù)和(hé)當前參數的加工過程、加工結果等,並根據分析結果動態調整加工策略與加(jiā)工(gōng)參數。這樣便形成了從加工策略到加工過程的閉環反饋,通過(guò)其動態調整達(dá)到生產質量和效率的最優,真正意(yì)義上實現(xiàn)了決策的智能化。

圖3 STEP-NC條件下的分層規劃(huá)

3 、控製參數智能調整

由於單軸的位置控製已滿足不了(le)機床高精度的需求,自 Koren提出交叉耦合控製(CCC)後(hòu),輪廓誤差跟蹤控製技術逐年興起,這種控製方式可充分考(kǎo)慮軌跡的全局信息,對以減小輪廓誤差為目標的各軸進行動態調整。但在現有輪廓誤差控製方法絕大部分是針對運動控製器本身的研究(jiū)中(zhōng),運動控(kòng)製器需要已知(zhī)軌跡的全局信息,而在傳統數控係統中,位置環的輸(shū)入參數是經(jīng)過插補後(hòu)的(de)離散點。因此,驅動器無(wú)法獲得軌跡的全局信息。有學者針對這(zhè)種特殊情況設計了適用於數控係統的交叉耦合(hé)位置控製器,但無法達到最(zuì)優效果(guǒ)。其本質是數控係統與(yǔ)伺服驅動(dòng)器相互通(tōng)訊(xùn)能力以及計算(suàn)能力不足導致的;近些年學者提出五軸機床(chuáng)高速狀態下輪廓誤差跟蹤控製算法。而當(dāng)代處理器處理速(sù)度、GPU多核並行計算速度、高速(sù)網絡總線通信(xìn)帶寬每年都(dōu)在成(chéng)倍增長,智能製造下的網絡化、雲計算等技術將使CNC與伺服驅動器之間的“溝通”和“思考”不再會有障礙,複雜輪廓誤差控(kòng)製算法將會在基於網絡化的數控(kòng)係統中應用與實現。

4 、智能感知加工狀態並反饋決策

為了進一步提高數控係統的加(jiā)工效率和加工精度,數控係統自身應該具(jù)有一定的感(gǎn)知當前加工狀態並決策控(kòng)製(zhì)參數的能力。外界加工條件(jiàn)的改變會(huì)影響工件的加工精度(dù),例如,切削過程中由(yóu)於共(gòng)振等(děng)導致主軸的(de)顫振或是由於溫升導致的尺寸變化等。為解(jiě)決這些問題,一些學者將測量與(yǔ)傳感係統集成到(dào)數控(kòng)係(xì)統中,數控係統可根(gēn)據傳感器反饋回來的數據動態調整控製參數。文獻[28] 采(cǎi)用傳感器監(jiān)測機床主(zhǔ)軸位(wèi)移、溫(wēn)度、切削力(lì)等參數,對機床主軸剛度(dù)特性進行研究,並依照傳感器數(shù)據提升(shēng)了端(duān)銑的效率和精度。日(rì)本馬紮克 MAZAK 公司智能機床的振動智能(néng)模塊,通過機(jī)床加(jiā)速度傳感(gǎn)器反饋回的振動信息,采用主動振動控製技術,動態調整加工參數,使機床振(zhèn)動減至(zhì)最小(xiǎo),這些誤差補償技術都依賴於傳感器與控製係統的結合,文獻[29] 采用實時監測係統對刀具的工作狀(zhuàng)態進行(háng)監測,實現了刀具壽命預測、可視化診斷(duàn)等功能。針對機床高精加(jiā)工方麵,莫斯科自動化研究所的 PUSH 認為,熱(rè)誤差占機床總誤差(chà)的 25%~75% 左右。王海(hǎi)同等對近些年熱誤差補償的算法進(jìn)行了綜述,分別(bié)討論了經驗熱誤(wù)差建模方(fāng)法和理論熱(rè)誤差建(jiàn)模方法國內外的研究現狀(zhuàng),分析了各個模型(xíng)的優缺點,提出當今熱誤差補償建(jiàn)模技術的不足。瑞士米克朗公司對切削熱與加工精(jīng)度的關係進行(háng)了長(zhǎng)期跟蹤研究,並得到了很(hěn)多現場試驗數據(jù)和經驗(yàn)值,提出智能熱補償係統(ITC),通過布置在機床多處的溫度傳感器采集溫度數據,借助基於結構的(de)熱位(wèi)移補償技術對加工參數(shù)進行動態調整,從而提高了高精度機床對溫度的適應範圍。對進給率的動態調整和對主軸的顫振抑製,都是在高(gāo)精度要求的前提下最大化機床的加工效率,而溫度誤差補償(cháng)則提高了(le)機床對環境的適應能(néng)力,基於控製算法的誤差補償技術也需要在數控係統中(zhōng)進行集成(chéng)。高速高精永遠是機(jī)床的發展方向,智能化機床應該利用自己所能感知到的信息,分析出機床當前的工作狀態,動態調整各(gè)加工參數,使其在工作精度和工(gōng)作效率(lǜ)的綜合結(jié)果上達到最優。

結束語

(1)標準化的信息接(jiē)口對數控(kòng)係(xì)統的發展與智能化具有重要的意(yì)義,基(jī) 於 STEP-NC 的 數 據 接 口 是CNC 未來發展的必然趨勢,通過標準的接口實現 CAx 頂層設計和 CNC 底(dǐ)層加工的雙向信息互通。

(2)機床(chuáng)加工過程中的狀態監測、數據(jù)記錄和信息共享是機床實(shí)現智(zhì)能化的基礎。數(shù)控係統(tǒng)在加工過(guò)程中(zhōng)對其自身加工數據的采集和記錄,為製(zhì)造大數(shù)據平台下的數據挖掘提供了數據來源。

(3)基於“製造工藝(yì)大數據”平台的智能工藝規劃為數控係統的工藝規劃提供了參考和(hé)依據,有望成為智能數控係統的必備功能模塊。

(4)在數控係統網絡化和信息共(gòng)享的(de)基礎(chǔ)上,有(yǒu)望實(shí)現智能工藝規劃和在線工藝參數調整等功能,用於在有限條件下針(zhēn)對性優化機床加工精度和效率。

(5)在數控係統(tǒng)對內部(bù)數據分析(xī)的基礎上,通過接入(rù)外部傳感器,豐富其對加工過程的感知能力(lì),針對性優化(huà)加工參數或加(jiā)工工藝,更有利於提高機床高速高精的性能.

來源(yuán):(1. 清華大學機械工程係,北京 100084; 2. 清華大學摩擦學國家重點實驗室,北京(jīng) 100084;3. 清華大學精密超精密製造裝備與控製(zhì)北京市重(chóng)點實驗室,北京 100084)

投稿箱:

如果您有機床(chuáng)行(háng)業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床(chuáng)行(háng)業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息

業界視點(diǎn)

| 更多

行業數據

| 更多

- 2024年11月 金屬切削機床產量數據

- 2024年11月 分地區金屬切削機(jī)床產量數據

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘用(yòng)車(轎車)產量數(shù)據

- 2024年11月 新能源汽車產量數據

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能源(yuán)汽車產量數據(jù)

- 2024年10月 軸承出口情況

- 2024年10月 分地(dì)區金屬切削機床(chuáng)產量數據

- 2024年10月 金(jīn)屬切削機床產量數據

- 2024年9月(yuè) 新能(néng)源汽(qì)車(chē)銷量情況

- 2024年8月 新能源汽車產量數據

- 2028年8月 基本型乘用車(轎車)產量數據

博(bó)文選萃

| 更多

- 機械加(jiā)工過程(chéng)圖示

- 判(pàn)斷一台加工中心(xīn)精度的幾(jǐ)種辦法(fǎ)

- 中走絲線切割機床的發展趨勢

- 國(guó)產(chǎn)數控(kòng)係統和數控(kòng)機床(chuáng)何去何從?

- 中國的技術工人都去哪裏了?

- 機械老(lǎo)板做了十多年,為何還是小作坊(fāng)?

- 機械行業最新自殺性營銷,害(hài)人害己!不倒閉才

- 製(zhì)造業大逃亡

- 智能時代,少談點智造(zào),多談點製造

- 現實(shí)麵前,國人沉默。製造業的(de)騰飛,要從機床

- 一文搞懂數控車床加工刀具補償功能

- 車床鑽(zuàn)孔攻螺紋加工方法及工裝設計

- 傳統鑽削與螺旋銑孔加工工藝的區別